Наряду с общими требованиями, предъявляемыми к аппаратам общественного питания, существуют специфические требования к жарочным аппаратам. Одним из таких требований является необходимость сокращения тепловой инерционности жарочных аппаратов, так как с ее повышением увеличивается расход тепловой энергии.

Все аппараты для жарки можно классифицировать по видам и способам жарки, о которых указывалось выше: жаровни, предназначенные для открытой жарки на небольшом количестве жира (сковороды); жарочные шкафы, в которых продукт имеет непосредственный контакт с греющей поверхностью; жарочные шкафы, в которых процесс жарки и выпечки осуществляют без прикосновения продукта к поверхности нагрева; устройства для жарки продукта во фритюре.

Жарочные аппараты можно также подразделить на аппараты: с электронагревом; с газовым или огневым нагревом; с радиационным нагревом.

Существует еще один важный признак классификации жарочных аппаратов, который говорит об их техническом уровне: различают жарочные аппараты периодического и непрерывного действия.

Жарочные аппараты непрерывного действия можно подразделить на две группы: аппараты для жарки на греющей поверхности (их называют непрерывнодействующими жаровнями) и аппараты для жарки в большом количестве жира (так называемые непрерывнодействующие фритюрницы).

По способу обработки продукции непрерывнодействующие жаровни можно подразделить на аппараты, в которых продукт обжаривается путем непосредственного соприкосновения с жарочной поверхностью (поверхностный нагрев), и на аппараты с радиационным нагревом, в них нагрев осуществляется за счет ИК- или СВЧ-излучения.

ОХЛАЖДЕНИЕ, ЗАМОРАЖИВАНИЕ

Назначение процессов охлаждения и замораживания. Одним из важнейших условий индустриализации общественного питания является централизованное производство готовых кулинарных изделий и полуфабрикатов с последующей их доставкой на предприятия-доготовочные. С этой целью расширяется выпуск готовых охлажденных кулинарных изделий, которые при температуре 0-4 °С можно хранить 3-7 сут. без снижения их пищевой ценности.

Для длительного хранения некоторых видов сырья, таких, как мясо, птица, рыба, морепродукты, некоторые молочные продукты (творог), их предварительно замораживают. Замораживание кулинарных изделий осуществляется по режиму быстрого охлаждения до минусовых температур. Блюда (полуфабрикаты), прошедшие такую обработку, называются быстрозамороженными.

Для охлаждения и замораживания готовых кулинарных изделий их расфасовывают в функциональные емкости различной вместимости. В общественном питании широко применяется также замораживание для получения пищевого льда.

При производстве охлажденных блюд и полуфабрикатов после достижения ими кулинарной готовности их желательно охладить до температуры 3-4 °С. При этой температуре они должны находиться на предприятии-изготовителе, транспортироваться к месту доготовки и храниться. Их нагрев необходимо осуществлять только перед реализацией. То же относится и к быстрозамороженным продуктам.

Весь путь охлажденного или быстрозамороженного продукта от предприятия-изготовителя до потребителя называется непрерывной холодильной цепью.

С учетом опыта пищевой промышленности и общественного питания установлено, что энергетические затраты при производстве охлажденных блюд в 8-10 раз ниже, чем при выпуске быстрозамороженных блюд.

Основы процессов охлаждения и замораживания. В процессах охлаждения и замораживания используют хладоносители (охлаждающие агенты, хладагенты), т. е. жидкие или газообразные среды, имеющие низкую температуру. Во всех процессах охлаждения теплота от продукта переходит к хладоносителю. В качестве хладоносителей, применяемых в общественном питании, используют чаще всего воздух, воду, хладон, рассолы (растворы) NaCl или СаСl2, льдосоляную смесь и др.

Предприятия общественного питания в основном работают с продукцией, охлажденной до обычных температур (3-10 °С), до низких температур (0-3 °С) и замороженной при температурах от –30 до 0 °С.

Продукт считается замороженным, если его температура на 10 °С ниже криоскопической. Криоскопическая температура сырых мяса и рыбы колеблется в пределах от –0,8 до –1,2 °С; первых блюд от –2 до –3; овощных салатов от –2 до –2,5; каш от –0,8; до –1,7; мяса вареного от –1,5 до –2,2; жареной рыбы от –1,2 до –1,7 °С.

Сложность теплообменных процессов, происходящих при замораживании, усугубляется тем, что криоскопическая температура продукта во время их проведения понижается. Это объясняется тем, что по мере вымерзания воды концентрация растворенных в ней веществ увеличивается. Поэтому в большинстве продуктов полностью превратить воду в лед весьма затруднительно. Так, при замораживании мяса только 85 % влаги превращается в лед.

В связи с этим принято считать, что льдообразование заканчивается, когда в центре продукта температура понижена до –4 – –5 °С.

При замораживании продукта необходимо соблюдать в основном те же условия, что и при охлаждении. Продолжительность замораживания не должна превышать 3 ч, температура в центре замороженного продукта должна быть не выше –5 – 4 °С.

При охлаждении продукции до 0 °С не наблюдается изменения ее агрегатного состояния. При температуре ниже 0 °С происходит замораживание влаги, т. е. имеет место теплообменный процесс с изменением агрегатного состояния продукта.

В связи с этим теплообменные процессы при замораживании проходят в два этапа. На первом этапе продукт охлаждается до криоскопической температуры, на втором этапе влага в продукте превращается в лед.

При охлаждении жидкостей происходит главным образом конвективный теплообмен. При охлаждении твердых продуктов понижение температуры происходит за счет теплопроводности внутри самого продукта.

Наибольший эффект охлаждения готовых кулинарных изделий достигается при следующих условиях: начинать охлаждение кулинарных изделий необходимо не позже чем через 30 мин после их приготовления; продолжительность охлаждения не должна превышать 2 ч; конечная среднеобъемная температура продукта не должна быть выше 4-7 °С; при охлаждении не должно происходить подмерзания продукции у стенок функциональной емкости; хладоноситель не должен при контакте с продуктом оказывать на него отрицательных воздействий.

Способы охлаждения и замораживания. Выбор способов охлаждения и замораживания предопределяется: целевым назначением охлаждения; видом охлаждаемого продукта; количеством продукта.

Основными способами охлаждения жидких продуктов являются: охлаждение и замораживание жидкости в охладительных и замораживающих аппаратах через стенку; охлаждение жидкости в холодильных камерах; охлаждение путем вакуумирования жидкости, т. е. создания в резервуаре, вкотором находится жидкость, разрежения. В этом случае охлаждение происходит или в результате кипения жидкости, или за счет ее испарения; охлаждение путем смешения жидкого продукта с холодной водой или с другим холодным жидким продуктом; охлаждение жидкого продукта путем помещения в него льда; охлаждение путем помещения сосуда с жидким продуктом в лед.

Твердые продукты часто охлаждают и замораживают путем непосредственного контакта их с охлаждающими поверхностями. Наконец, широко известны способы охлаждения и замораживания твердых продуктов путем их непосредственного контакта с жидкими или газообразными хладоносителями.

Типы и устройство аппаратов для охлаждения и замораживания. При небольших количествах охлаждаемого или замораживаемого продукта используют простейшие аппараты и устройства. В условиях централизованного производства охлажденных и замороженных кулинарных изделий применяют специализированные аппараты для охлаждения и замораживания периодического непрерывного действия. В зависимости от вида продукта, который подвергают охлаждению и замораживанию, различают аппараты для жидких, текучих и твердых продуктов.

Среди непрерывнодействующих аппаратов для охлаждения жидкости применение получили оросительные охладители. Они имеют довольно простое устройство. Горячая жидкость поступает в приемный желоб и тонкой пленкой движется по горизонтально расположенным трубкам, которые могут иметь различный профиль сечения. Охлажденный продукт собирается в отводном желобе и направляется на дальнейшее использование или переработку. Хладагент движется внутри трубок снизу вверх. Необходимым условием успешной работы оросительных охладителей является ламинарное течение пленки продукта. При турбулентном движении продукта возможно его разбрызгивание.

На предприятиях общественного питания применяются также трубчатые и пластинчатые охладители. Устройство трубчатых и пластинчатых охладителей принципиально не отличается от устройств аналогичных аппаратов, предназначенных для нагревания.

Специфическими теплообменными аппаратами, предназначенными для охлаждения и частичного замораживания вязких продуктов при производстве мороженого, являются так называемые мороженицы и фризеры. В этих аппаратах одновременно с процессами охлаждения и замораживания продукта происходит его взбивание, т. е. насыщение воздухом.

Мороженицы представляют собой аппараты периодического действия, их производительность невелика. Продолжительность обработки одной партии мороженого составляет при температуре льдосоляной смеси – 20 °С около 15 мин.

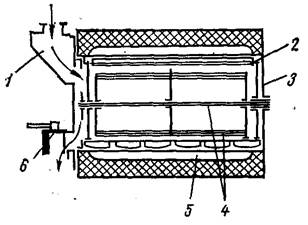

Среди фризеров различают аппараты периодического и непрерывного действия. Принцип работы фризера заключается в следующем. В специальную рубашку (рис. 46) поступает хладоагент (рассол, жидкий аммиак или жидкий хладон). Смесь для мороженого поступает в цилиндр. Внутри цилиндра расположены мешалка с откидными ножами и мешалка-взбиватель, которые вращаются навстречу друг другу. Интенсивное перемешивание смеси приводит к насыщению ее воздухом, т. е. взбиванию. На внутренней поверхности цилиндра образуется тонкий слой льда, который срезается ножами. Готовая смесь после 12-15 мин взбивания выгружается из фризера. Соотношение объема после ее взбивания и первоначального объема должно быть равно объему продукта.

Рис. 46. Схема фризера периодического действия:

1 –приемная воронка; 2 –мешалка с откидными ножами; 3 – цилиндр;

4 –мешалка-взбиватель; 5 – рубашка; 6 – разгрузочная задвижка

В фризерах продукт охлаждается до температуры –5 – –6 °С. В процессе обработки смеси из нее вымораживается до 40 % содержащейся в ней влаги. Размеры кристаллов образовавшегося льда не должны превышать 10-20 мкм. Иначе они будут ощущаться на вкус.

На предприятиях общественного питания для различных целей используется пищевой лед. Его производят путем замораживания воды в специализированных аппаратах, называемых льдогенераторами. Аппарат работает так. В рубашку аппарата поступает хладагент. На внутреннюю поверхность корпуса разбрызгивается вода. Образующаяся пленка льда срезается ножом. Нож и трубка с форсунками для разбрызгивания воды вращаются с одинаковой частотой, так как они насажены на общую раму.

Аппараты для охлаждения и замораживания твердых продуктов подразделяют по виду хладоносителей на воздушные, жидкостные, газожидкостные. Их подразделяют также по виду контакта продукта с хладоносителем.

В связи с этим все аппараты, в которых продукт (без упаковки или вместе с нею) имеет непосредственную границу раздела с хладоносителем, называются контактными. Бесконтактные аппараты представляют собой устройства, в которых продукт или кулинарное изделие не имеет непосредственного контакта с хладоносителем. В этом случае хладоноситель охлаждает перегородку, на которой непосредственно расположен продукт.

В качестве примера контактного аппарата с воздушным охлаждением, предназначенного как для охлаждения, так и для замораживания различных продуктов, можно рассмотреть холодильный шкаф. Благодаря вентилятору в шкафу достигается интенсивная циркуляция воздуха, охлаждающего продукт. В подобных аппаратах режим обработки продукта зависит от температуры, создаваемой в охлаждающих батареях.

В аппарате для замораживания продуктов в жидком хладоне можно замораживать фрукты, овощи, мясо, рыбу, птицу. Продукт поступает в загрузочный конвейер и с него попадает на лоток, по которому движется кипящий (t = –30 °С) хладон. Далее продукт падает на замораживающий конвейер, где он орошается хладоном и замораживается до конечной температуры. После этого продукт разгрузочным конвейером отводится из аппарата.

Пары хладона, образовавшиеся при контакте его с продуктом, поступая в конденсатор, где поддерживается температура до –43 °С, вновь превращаются в жидкость. Продолжительность замораживания в этом аппарате от начальной температуры 20 °С до конечной –18 °С составляет, например, для зеленого горошка 30 с, для кусков птицы и мяса – 90, для рыбных палочек – 150 с.

РАЗМОРАЖИВАНИЕ

Сущность процесса. В общественном питании процесс размораживания продукции является одним из основных, так как значительная часть сырья и полуфабрикатов поступает на предприятия отрасли в замороженном виде.

Процесс размораживания продукта проходит с изменением его агрегатного состояния: лед переходит в воду. Процесс теплообмена в этом случае складывается из двух стадий: теплота подводится к замороженному продукту, а затем переносится за счет теплопроводности от периферии продукта к его центру. На границе раздела теплоносителя и продукта образуется слой, в котором лед перешел в воду. Этот слой по мере нагрева продукта увеличивается от периферии к центру.

Размораживание продукта по возможности должно производиться быстро. Установлено, что при быстром размораживании правильно замороженный продукт в значительной мере сохраняет свойства, присущие ему до замораживания, сокращаются потери его массы. Практикой установлено, что размораживание таких продуктов, как мясо, рыба, творог, следует осуществлять при температуре окружающей среды 15-25 °С.

Аппараты для размораживания продуктов. В общественном питании для размораживания продуктов применяются аппараты с подводом теплоты к поверхности продукта и аппараты с объемным нагревом продукта.

Аппараты для размораживания с подводом теплоты к поверхности продукта подразделяют на воздушные и жидкостные, которые в свою очередь могут быть погружными и оросительными.

Аппараты с воздушным обогревом работают аналогично аппаратам для замораживания. Только вместо охлаждающих в них устанавливают нагревательные батареи. В погружных аппаратах продукт помещают в горячую воду. Эти аппараты могут быть периодического и непрерывного действия.

В оросительных размораживателях горячая вода орошает продукт из специальных разбрызгивающих устройств.

В аппаратах с объемным нагревом продукта для подвода к нему теплоты используют высоко- и сверхвысокочастотную энергию.

МАССООБМЕННЫЕ ПРОЦЕССЫ