Процессы разделения в поле силы тяжести. К ним относятся процессы отстаивания и осаждения, которые совершенно идентичны по своей физической сути. Различие заключается лишь в том, что при отстаивании дисперсная фаза движется вверх, а при осаждении вниз.

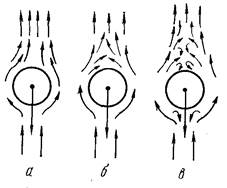

Вне зависимости от направления движения частицы общие закономерности процесса одинаковы. Частицы могут перемещаться в жидкости при трех режимах: ламинарном, переходном, турбулентном. При ламинарном движениичастицы (рис. 5, а) линии тока жидкости плавно огибают ее. При переходном (рис. 5, б)–за частицей возникает незначительное завихрение жидкости. Наконец, при турбулентном (рис. 5, в)– за частицей образуются вихревые потоки. Для процесса осаждения частиц наиболее предпочтителен ламинарный режим движения частиц.

Рис. 5. Режимы движения дисперсных частиц в жидкой среде:

а – ламинарный; б – переходный; в – турбулентный

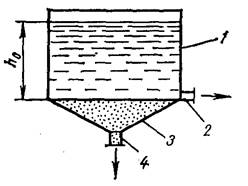

Аппараты для разделения в поле силы тяжести. Процессы отстаивания и осаждения проводят в аппаратах периодического и непрерывного действия. Примером простейшего аппарата периодического действия для осаждения может служить аппарат, показанный на рис. 6.

Рис. 6. Схема аппарата для осаждения (периодического действия):

1 – корпус; 2 – патрубок для входа осветленной жидкости;

3 –сборник осадка; 4 – патрубок для выхода осадка

Простейший аппарат для осаждения (непрерывного действия) показан на рис. 7. Гетерогенная жидкость непрерывно поступает и непрерывно из него отводится.

Рис. 7. Схема аппарата для осаждения (непрерывного действия):

1 – патрубок для входа исходной жидкости; 2 – корпус;

3 – патрубок для выхода осветленной жидкости; 4 –сборник осадка;

5 – патрубок для выхода осадка

Эффективность осаждения будет достигнута в том случае, если продолжительность осаждения частицы будет равна продолжительности движения слоя движущейся жидкости.

Разделение в поле центробежных сил. К числу очень эффективных процессов разделения гетерогенных систем относятся процессы центрифугирования, осуществляемые в центрифугах.

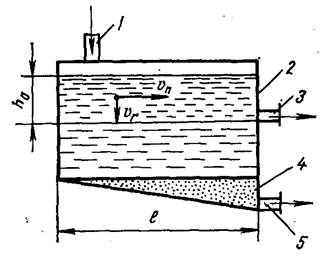

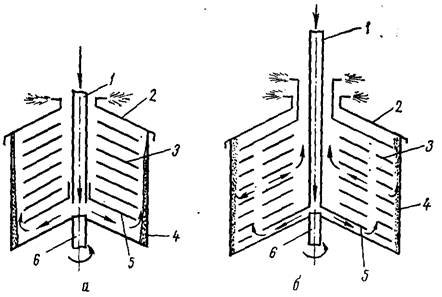

Принцип действия центрифуг в общем виде следующий (рис. 8, а). По патрубку для подачи исходной жидкости она попадает в барабан центрифуги. Здесь жидкость образует кольцо, в котором и происходит разделение. В поле центробежных сил дисперсная фаза в зависимости от ее плотности или оседает на стенках центрифуги, или всплывает к центру жидкости. Очевидно, что если частица имеет плотность большую, чем плотность дисперсионной среды, то она оседает, и наоборот.

Осветленная жидкость выбрасывается из барабана центрифуги через ее горловину.

По назначению центрифуги можно подразделить па два типа: отстойные и фильтрующие. Само название говорит за себя. В отстойных центрифугах (рис. 8, а) дисперсная фаза в виде осадка скапливается у стенок барабана или в виде легкой фракции собирается в его центре. В фильтрующих центрифугах (рис. 8, б) барабан имеет сетчатые или перфорированные стенки. Внутрь его укладывается фильтрующая перегородка. Дисперсная фаза накапливается на перегородке, а очищенная жидкость через поры фильтрующей перегородки выбрасывается в приемник центрифуги, откуда она отводится для дальнейшей переработки. Процесс, происходящий в фильтрующих центрифугах, называют центробежным фильтрованием.

Рис. 8. Схемы центрифуг:

а – отстойной; б –фильтрующей: 1 – патрубок дли подачи исходной жидкости;

2 – барабан центрифуги; 3 – перфорированная стенка центрифуги;

4 – фильтрующая перегородка; 5 – осадок; 6 –приемник;

7 –отводящий патрубок; 8 –приводной вал

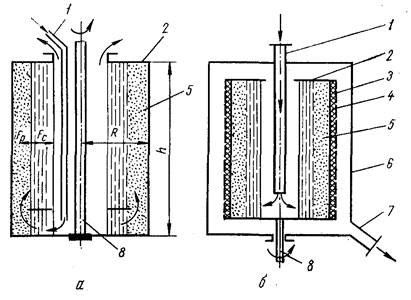

Довольно широко в пищевых производствах применяется аппарат, называемый жидкостным сепаратором. Этот тип аппарата относится к сверхцентрифугам и предназначен для разделения тонкодиспергированных гетерогенных систем. Как правило, барабаны сепараторов снабжены тарельчатыми вставками. Тарелки бывают двух типов: с отверстиями и без отверстий. Тарелки без отверстий устанавливают в барабанах сепараторов (рис. 9, а), предназначенных для выделения из жидкости твердой дисперсной фазы, которая оседает на внутренней стенке барабана. Такие барабаны используют в сепараторах-осветлителях и сепараторах-очистителях. Осветление и очистка достигаются за счет удаления частиц дисперсной фазы.

Тарелки с отверстиями предназначены для разделения эмульсий на две жидкие фракции. Они устанавливаются в барабанах сепараторов-разделителей (рис. 9, б).

Сепараторы-осветлители и очистители работают следующим образом. Исходная жидкость поступает во входной патрубок, из которого через тарелкодержатель она поступает в кольцевое пространство между тарелками и корпусом барабана. Это пространство часто называют периферией барабана. Уже здесь начинается процесс выделения частиц дисперсной фазы. Основное же разделение происходит в межтарелочных пространствах, в которые поступает жидкость с периферии. Осветленная или очищенная жидкость движется к центру барабана, поднимается вверх и через специальные каналы выбрасывается из него.

В сепараторах-разделителях исходная жидкость из входного патрубка попадает в тарелкодержатель. Далее она поднимается по каналу, образованному отверстиями в тарелках. Поднимаясь вверх, жидкость растекается по межтарелочным пространствам, в которых происходит выделение дисперсной фазы. Легкая фракция оттесняется к центру, тяжелая – к периферии. Для их выхода вверху барабана имеются специальные каналы.

Рис. 9. Барабаны сепараторов:

а – сепаратора-осветлителя; б – сепаратора-разделителя:

1 – входной патрубок; 2 – корпус барабана; 3 – тарелки; 4 – осадок;

5 – тарелкодержатель; 6 – приводной вал

При работе центрифуг и сепараторов на стенках барабанов накапливается осадок. Слой его постепенно увеличивается. Пространство, в котором накапливается осадок, называется шламовым, или грязевым, пространством.

Для удаления осадка центрифуги и сепараторы останавливают, разбирают барабаны и вручную выгружают осадок. За последние годы в промышленности получили и получают все более широкое распространение саморазгружающиеся центрифуги и сепараторы, в которых осадок выгружается автоматически.

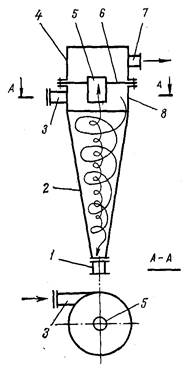

Для проведения процессов разделения гетерогенных жидкостей под действием центробежной силы применяются также гидроциклоны (рис. 10). Суспензия через патрубок для входа подается в цилиндрическую часть гидроциклона тангенциально и приобретает вращательное движение. Под действием центробежной силы тяжелые частицы отбрасываются к периферии и по стенкам циклона опускаются вниз. Легкая фракция удаляется через патрубок, расположенный в перегородке, попадает в камеру, отделенную от циклона, и выводится через патрубок для выхода осветленной жидкости.

Эффективность работы центрифуг и сепараторов связана с режимом течения жидкости в их барабане (роторе). Течение жидкости должно быть ламинарным. При турбулентном движении частицы под действием пульсаций жидкости приобретают хаотическое движение и их перемещение к центру или периферии барабана затрудняется.

Рис. 10. Схема гидроциклона:

1 –патрубок для выхода осадка; 2 – коническая часть аппарата;

3 – входной патрубок; 4 – камера для осветленной жидкости;

5 – патрубок в перегородке; 6 –перегородка; 7 – патрубок для выхода

осветленной жидкости; 8 – цилиндрическая часть аппарата

ФИЛЬТРОВАНИЕ

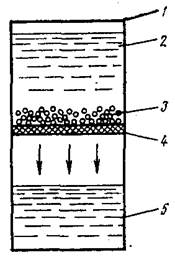

Сущность процесса и методы фильтрования. Процесс фильтрования заключается в выделении дисперсной фазы из гетерогенной системы за счет пропускания ее через пористую (фильтрующую) перегородку (рис. 11).

При прохождении жидкой системы через фильтрующую перегородку возможны три основных случая. Случай 1 – осадок не попадает в поры перегородки. В этом случае процесс называют фильтрованием с образованием осадка. Случай 2 – частицы дисперсной системы проникают в поры перегородки и закупоривают поры, не образуя осадка. В этом случае имеет место фильтрование с закупориванием пор. Случай 3 – промежуточный вид фильтрования, когда частицы образуют осадок и проникают в поры.

Даже элементарный процесс фильтрования, который изображен на упрощенной схеме (рис. 11), может происходить только при условии, когда имеет место разность давлений жидкости над перегородкой и под ней.

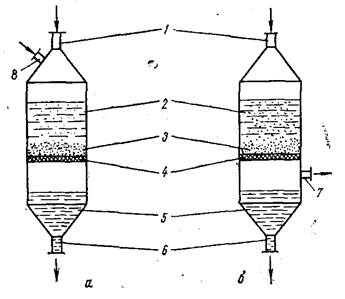

В фильтрах, имеющих промышленное значение, разность давлений может создаваться разными способами (рис. 12). Первый из них заключается в том, что над жидкостью при фильтровании создают избыточное давление за счет подачи сжатого воздуха (рис. 12, а). При втором способе под фильтрующей перегородкой создается разрежение (рис. 12, б).При обоих этих способах фильтрование происходит при постоянной разности давлений.

Рис. 11. Схема фильтрования:

1 – резервуар; 2 – исходная система; 3 – осадок;

4 – фильтрующая перегородка; 5 – фильтрат

Гетерогенную систему в фильтр можно подавать насосом. Если насос обеспечивает постоянную производительность, то процесс называют фильтрованием при постоянной скорости. Если жидкость подают насосом, который из-за увеличения сопротивления под действием осадка или забитой перегородки работает с меньшей производительностью, то подобный процесс называют фильтрованием при переменных значениях давления и скорости.

Рис. 12. Схема фильтрования при постоянном давлении:

а –при избыточном давлении; б – под вакуумом: 1 – патрубок для входа

исходной системы; 2 – исходная система; 3 –осадок; 4 –фильтрующая

перегородка; 5 – фильтрат; 6 – патрубок для выхода фильтрата;

7 – патрубок к вакуумному насосу; 8 –патрубок для подачи сжатого воздуха

Подразделяют процесс фильтрования также по типу получаемого осадка. В пищевой промышленности и общественном питании в зависимости от фильтруемых жидкостей осадки могут быть сжимаемыми и несжимаемыми. В соответствии с этим процессы называют: фильтрование со сжимаемым осадком и фильтрование с несжимаемым осадком.

Подразделяют процессы фильтрования также в зависимости от взаимного направления действия силы тяжести и движения жидкости вфильтрах.

Основные виды фильтров. Основные типы фильтров рассмотрены ранее (см. рис. 12). Фильтры, схемы которых приведены на этих рисунках, получили название нутч-фильтров.

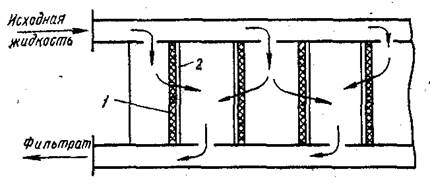

В настоящее время известно много различных аппаратов для фильтрования. Большое промышленное распространение получили так называемые фильтры-прессы. Известно несколько их разновидностей, которые отличаются друг от друга конструктивными особенностями. Однако принцип действия их одинаков. Для уяснения принципа действия фильтра-пресса рассмотрим схему его работы (рис 13). Жидкость, подлежащая фильтрованию, движется по каналу и через специальные отверстия в перегородках поступает в фильтровальные камеры. Фильтрующая перегородка положена на ребристые рамы. Фильтрат проходит через перегородку и попадает между ребер в полость рам, откуда через отверстия в нижней перегородке отводится в общий сборник. На рисунке представлен режим фильтрования. Если через канал фильтрата подавать промывную жидкость и собирать ее наверху, то при этом будет происходить промывка фильтров.

Рис. 13. Схема фильтра-пресса:

1 – фильтрующая перегородка; 2 – ребра рамы