При вулканизации линейная молекулярная структура полимера (каучука) преобразуется в пространственно-сетчатую, что влечет изменения его физико-химических свойств:

Влияние вулканизации.

1. Практически полностью исчезают вязкотекучие деформации течения и одновременно резко возрастают прочность и эластичность. Так, например, НК и СКБ имеют предел прочности sв» 1,5 и 0,3 МПа, а их вулканизаты – соответственно 35 и 15 МПа.

Для резины характерны большие обратимые деформации (порядка до 1000%) при сравнительно низких напряжениях. Эти деформации обусловлены раскручиванием свернутых макромолекул под действием поля внешних сил. Скорость развития деформации под нагрузкой, процесс их восстановления при разгрузке зависят от структуры полимера и температуры. Деформации имеют релаксационный характер, развиваются медленно и отстают по фазе от напряжения. На диаграмме циклического нагружения и деформирования резины образуется петля гистерезиса (рис.1), Площадь петли имеет максимум, если скорость деформирования соответствует скорости теплового движения звеньев. При очень больших и при очень маленьких скоростях нагружения площадь петли гистерезиса стремится к нулю. Площадь петли гистерезиса характеризует величину внутреннего трения и степень разогрева материала при циклическом нагружении в шинах, муфтах, амортизаторах. При разгрузке резин наблюдается остаточная деформация, которая складывается из не успевшей

восстановиться замедленной высокоэластичной деформации и из деформации течения в результате частичных разрывов поперечных химических связей при нагружении.

При отрицательных температурах резины могут полностью утратить высокоэластические свойства вследствие перехода в стеклообразное состояние; жесткость резины возрастает на несколько порядков (рис.2). Величина деформации при заданном уровне напряжений и температуры описывается термомеханическими кривыми (см. лаб. работу №1).

При вулканизации также возрастают твердость и сопротивление износу.

2. У мягких высокоэластичных резин на основе непредельных каучуков в молекуле после вулканизации сохраняются более половины неиспользованных двойных связей. Эти менее устойчивые связи являются очагами термоокислительной, фото и механодеструкции. Старение мягких резин из ненасыщенных каучуков идет по двум основным механизмам:

а) Деполимеризация (распад сетки). Под влиянием жестких квантов света необратимо разрываются двойные связи основной цепи и блокируются альдегидными группами, содержащими кислород или озон из окружающей атмосферы.

Схема:

| H H ~ CH2 ¾ CH = CH - CH2 ~ ® ~ CH2 ¾ C + C - CH2 ~ O O |

б) Дополнительная сшивка (структурирование) через свободные радикалы, образовавшиеся из атмосферного кислорода, по остаточным двойным связям основной цепи каучука, что приводит к снижению эластичности и прочности, к образованию поверхностных трещин.

Резина на основе насыщенных каучуков (без двойных связей) устойчива к старению и агрессивным средам.

3. Многие каучуки растворимы в растворителях; резины только набухают в них, по правилу: неполярные резины набухают в неполярных растворителях, топливах и жидкостях; а полярные – в полярных.

Набухание резин на основе различных каучуков зависит от параметра растворимости, характеризующего соотношение полярностей каучука и растворителя, степени сетчатости резины и активности молекул жидкости.

Влияние нагрева.

4. Повышается теплостойкость. Например, НК течет при 90°C, а его вулканизат работает при температуре 100-120°C.

Однако, длительный нагрев вызывает понижение прочности свойств резины. При нагреве выше 150°C, особенно при одновременном действии ультрафиолетовых лучей, озона, кислорода, химически активных веществ и нагрузки протекают процессы старения резины. Например, потеря прочности у резин общего назначения наступает через 1-10 ч.

Проведение испытаний.

Определение прочности и деформаций резиновых материалов при растяжении.

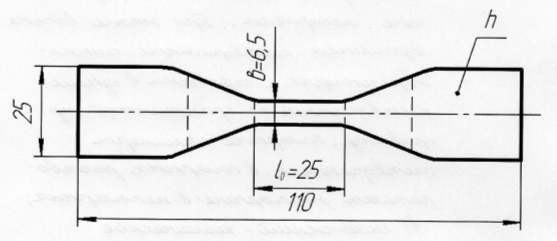

Образец для испытаний по ГОСТ 424-63 двухсторонней лопатки.

1). Измеряется толщина h и ширина b рабочей области образца с точностью до 0,1 мм; на образец наносятся измерительные метки в виде штрихов при помощи шаблона.

2). Образец вертикально укрепляется в зажимах испытательной машины по наружным меткам и испытывается на разрыв (со скоростью растяжения 500 мм/мин); фиксируют разрушающую нагрузку P (кгс), длину рабочего участка образца в момент разрыва l (мм); длину рабочего участка через минуту после разрыва (расстояние между метками сложенных вместе частей разорванного образца) lост (мм).

Рис. 1 Образец резины

3). Предел прочности испытанных образцов при растяжении вычисляется по известной формуле:

sв = P / bh МПа или кгс/мм2

относительное удлинение при разрыве:

e = [(l – l0) / l0 ] ´ 100%

и относительное остаточное удлинение:

q = [(lост – l0) / l0 ] ´ 100%

l0 – длина рабочего участка образца до испытания, между метками, мм (см. лаб. работу 2).

Определение коэффициента старения резины.

1). Испытывают на растяжение стандартные образцы: из нормальной резины, и из резины той же марки и толщины, заранее подвергнутой искусственному (или естественному) старению.

Искусственное старение позволяет за короткий срок проконтролировать качество и прогнозировать работоспособность резины на срок до 10 лет.

Метод искусственного старения по методу ГИРа (Государственный институт резины) состоит в выдержке свободно подвешенных образцов в термостате при температуре +70°C в течение 144 часов при свободной конвекции воздушной среды.

2). Стойкость резины к старению оценивается коэффициентом старения:

K = z1 / z,

где z и z1 – произведения упругости для нормального и состаренного образцов соответственно. Коэффициент старения всегда меньше единицы. Значения z и z1 вычисляются по формулам:

z = sв ´ e / 100

z1 = sв1 ´ e1 / 100,

где sв и sв1 , e и e1 - пределы прочности и относительные удлинения при разрыве соответственно нормального и состаренного образцов.

Определение твердости резины.

Для определения твердости резины используют шариковый твердомер ТШР. Для сравнения свойств резины можно пользоваться и другими твердомерами, переводя их показания по таблице в твердость (в МПа). (Лит. 2, стр.123).

Образцы при испытании твердости особенно чувствительны к изменениям свойств резины в поверхностном слое.

Определение набухания резин в жидких растворителях.

1). Для определения весового набухания rG берутся два идентично изготовленных образца: один – сухой, другой – из резины той же марки, набухшей за 24 часа в данной жидкости. Образцы взвешиваются с точностью до 0,1 г.

Весовое набухание:

rG = [ (G1 - G0) / G0 ] ´ 100%,

где G0 и G1 – объем образца до и после набухания.

2). Объемное набухание определяют (на тех же образцах, по которым определялось весовое набухание) по формуле:

rV = [ (V1 - V0) / V0 ] ´ 100%,

где V0 и V1 – вес образца до и после набухания, определенные гидростатическим взвешиванием.

Задание:

1. Определить предел прочности резины при растяжении, относительное удлинение при разрыве и остаточное удлинение.

2. Определить изменение механических свойств данной резины при старении и коэффициент старения.

1. Определить твердость резины, состаренной и набухшей в растворителе.

Результаты испытаний, сравнить их с таблицей

2. Ответить письменно на контрольные вопросы.

Паспортные данные свойств резин.

| Марка резины | sв, кгс/мм2 | e, % | q, % | Kс | Твердость | rG, % | Тип каучука | Назначение | |

| ТИР | ТШР кгс/см2 | ||||||||

| 0,45 | 0,7 | >250 | СКС | Общего назначения, | |||||

| 1,0 | 0,6 | >250 | СКБ | Стареющие. | |||||

| 16-ФК | 2,5 | 0,6 | >250 | НК | Для работы в среде воды и воздуха от –40 до +80°C | ||||

| В-14 | 2,5 | 0,7 | >15 | СКН | Маслобензостойкая для уплотнений гидросистем | ||||

| 0,5 | 0,95 | >250 | СКТ | Теплостойкая неполярная нестареющая для работы от –100 до +350°C | |||||

| 0,5 | 0,9 | Тиокол | Нестареющая полярная для работы от –40 до +130°C |

Контрольные вопросы.

1. Назовите основные виды каучуков, укажите их химические формулы и сопоставьте особенности строения макромолекул со свойствами резины..

2. В чем сущность и назначение процесса вулканизации каучука?

3. В чем отличие механических свойств каучука и вулканизата?

4. В чем причина высокой эластичности резины?

5. Каковы механические свойства различных резин?

6. Что такое старение резины и как бороться с этим явлением?

7. На основе каких каучуков получают химически стойкие резины?

8. На основе каких каучуков получают маслобензостойкие резины и какое влияние оказывает на набухание степень вулканизации?

9. Как можно повысить морозостойкость резины и каков механизм этих процессов?

10. На основе каких каучуков получают теплостойкие резины и каковы их свойства?

11. как влияет наполнитель на свойства резины?

Литература.

1. Лахтин Ю.М., Леонтьева В.П. Материаловедение. – Машиностроение, 1972 С.438-452

2. Учебник. Строение и свойства авиационных материалов. Под ред. А.Ф.Белова. М.: Металлургия. 1989.