Данные для построения линейчатой винтовой поверхности зенкера для обработки деталей из легких сплавов 2323-0430 ГОСТ21582-76.

Диаметр зенкера: D = 30 мм.

Диаметр сердцевины: d= D-2h=30-2× 8.5=13 мм.

Угол наклона винтовой канавки: ω=30˚

Ширина ленточки  = 3 мм.

= 3 мм.

Определяем угол наклона главной образующей

jа = arctg (c /(pQА))= arctg (13.51/(25.9×0.68))=37.17˚, где

= 13,51 мм.

= 13,51 мм.

= arcsin(13.51/15)-25 = 39.24˚ где

= arcsin(13.51/15)-25 = 39.24˚ где  =25˚

=25˚

p = R/tgw= 15/tg30 =25.9 мм.

Угол наклона вспомогательной образующей

jb = arctg (c / (p × Q B))=57,13˚, где

Q B = arcsin (c / R) - t B = arcsin(13.51/15)-83,53˚=-23,53˚

= 108,53˚-25˚=83,53˚

= 108,53˚-25˚=83,53˚

= 360˚/3- 11,47˚=108,53˚

= 360˚/3- 11,47˚=108,53˚

= 2×arcsin(3/30)=11.47˚

= 2×arcsin(3/30)=11.47˚

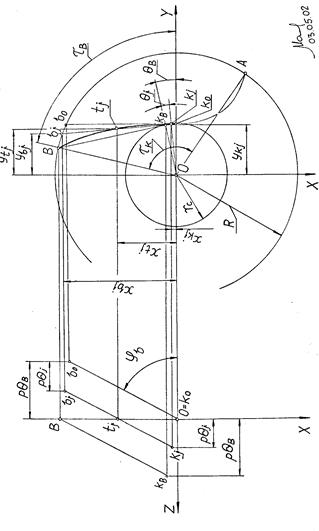

Схемы к приведенным формулам:

При построение оказалось, что профиль не оптимален по условию фрезерования т.е. произойдет подрез. В этом случае следует выбрать новое положение плоскости N-N. Смещаем плоскость N-N на расстояние Cz=9.09 мм. В результате получаем профиль канавки в нормальном сечение с гарантией от подреза η12=11˚2’ (см. схему).

Фасонная фреза для обработки стружечной канавки зенкера.

Геометрическое построение профиля фрезы показано на схеме.

Конструктивные параметры фасонной фрезы.

Диаметр отверстий под оправку:  =7×8,8750,54=22,26 мм. Принимаем d=27 мм.

=7×8,8750,54=22,26 мм. Принимаем d=27 мм.

где  = 8,875 мм. - глубина канавки сверла.

= 8,875 мм. - глубина канавки сверла.

Диаметр фрезы:  (2,6…3,7)×27=70,2…99,9 мм. Принимаем D= 71 мм.

(2,6…3,7)×27=70,2…99,9 мм. Принимаем D= 71 мм.

Высота шпонки:  × 27 = 2,16…2,97мм. (по ГОСТ).

× 27 = 2,16…2,97мм. (по ГОСТ).

Принимаем  =2,4 мм.

=2,4 мм.

Радиус дна канавки фрезы: примем  1,5 мм.

1,5 мм.

Предварительное значение падения затылка:  (0,11…0,22)×27=2,97…5,94 мм. Принимаем К=3,0 мм.

(0,11…0,22)×27=2,97…5,94 мм. Принимаем К=3,0 мм.

Высота зуба:  8,875+3+1,5=13,375 мм.

8,875+3+1,5=13,375 мм.

Число зубьев:  Принимаем z=12

Принимаем z=12

где  ×13,375=10,03…13,375 мм.

×13,375=10,03…13,375 мм.

Уточним рассчитанные значения.

Угол профиля канавки фрезы примем  .

.

(0,09…0,17)×71=6,39…12,07 мм. Принимаем

(0,09…0,17)×71=6,39…12,07 мм. Принимаем  7,1 мм.

7,1 мм.

Учитывая физические свойства Р6М5, для обрабатываемой стали Р6М5 ГОСТ 19265-73 примем углы α=10  , γ=10

, γ=10  .

.

мм.

мм.

Высота зуба:  8,875+3,2+1,5±Δ= 12 мм. где Δ – величина округления размера высоты зуба до целого числа.

8,875+3,2+1,5±Δ= 12 мм. где Δ – величина округления размера высоты зуба до целого числа.

Затыловочный резец для обработки фрезы.

Затыловочный резец предназначен для затылования фасонной фрезы и получения при помощи различных кулачков необходимого падения затылка К, имеющего стандартные значения.

Полученный графически профиль в осевом сечении фрезы, также является профилем затыловочного резца в плоскости передней поверхности.

Для того, чтобы получить профиль в нормальном сечении, необходимо пересчитать координаты по формуле:

, где α = 25º - задний угол резца.

, где α = 25º - задний угол резца.

Для экономии инструментального материала затыловочный резец сделан составным не разъёмным (сварным с помощью контактной сварки оплавлением). Режущая часть резца изготовлена из Р6М5 а державка из стали 40Х.

Задний угол принимаем равным 25º, т.к. он складывается из заднего угла фрезы 10º, заднего угла типовых резцов 12º и зазора в 3º - это связано с тем чтобы задняя поверхность затыловочного резца не терлась о поверхность затылования.

Передний угол принимаем равным 0º, т.к. при этом упрощаются расчёты координат профиля резца и изготовление шаблонов.

Конструктивные размеры резца: 160х45х32мм.