Рассмотрим случай расчета на прочность болта (шпильки, винта), установленного без зазора в соединяемые детали сквозь отверстие из-под развертки. Болт нагружен поперечной силой, пытающейся сдвинуть соединяемые детали по контактирующим поверхностям, т. е. стержень болта работает на срез и смятие.

Условие прочности на срез определяется зависимостью:

dc = √{4Fr /π[τср]}.

Проверочный расчет на смятие осуществляется по формуле:

σсм = Fr /dсδ ≤ [σсм].

Расчет болта, установленного в отверстие с зазором и нагруженного поперечной силой, производится с учетом силы трения, препятствующей сдвигу деталей под действием внешней силы. Сила трения возникает из-за необходимой затяжки такого резьбового соединения. Затянутый болт работает на растяжение и скручен за счет трения в резьбе.

Потребная затяжка определяется по зависимостям:

Fзат ≥ Fr / if; Fзат = КFr / if,

где: i – число плоскостей трения; К – коэффициент запаса сцепления (К = 1,3…1,5).

На рисунке 3, б число плоскостей трения i = 2.

Влияние скручивания болта при затяжке учитывают, увеличивая расчетную нагрузку на 30%:

Fрасч = 1,3Fзат

Расчетный диаметр болта:

dр ≥ √{4Fr/π[σр]} = 1,3√{ КFr / if[σр]}.

Для предохранения стержней болтов от поперечных нагрузок в конструкциях узлов применяют различные устройства, воспринимающие часть этих нагрузок. Различные конструктивные решения таких устройств приведены на рисунке 4 (в - втулка, г, е - шпоночная вставка, д - фасонная выточка, ж - усиление стержня болта).

Формулы для проверочного расчета болтов

Проверочные формулы для болтов (шпилек, винтов) в зависимости от вида нагружения стержня:

· болт растянут и скручен: σэ = √(σр2 + 3τк2) ≤ [σр];

· болт работает на сдвиг: τс = Fr/Ас ≤ [τс].

ЗАКЛЕПОЧНЫЕ СОДИНЕНИЯ.

Осуществляются с помощью заклепок, применяются для соединения малой толщины.

· Преимущества заклепочных соединений:

· - высокая сопротивляемость вибрационным и динамическим нагрузкам

· - возможность соединения разнородных материалов, в том числе не свариваемых или не выдерживающих нагрева;

· - удобство контроля качества.

· Недостатки:

· - трудоемкость выполнения, сложность обеспечения герметичности;

· - ослабление сечения соединяемых деталей отверстиями под заклепки;

· - повышенная масса соединения.

· Классификация заклепочных соединений.

· 1. По назначению: прочные и прочноплотные.

· 2. По взаимному расположению соединяемых деталей: в нахлестку, в стык с одной или двумя накладками.

· 3. По числу рядов заклепок: одно и многорядные.

· 4. По расположению заклепок в рядах: параллельное, шахматное.

· 5. В зависимости от числа плоскостей среза: одно и многосрезные.

·

· Типы заклепок

· На практике используется большое число различных заклепок, в том числе с возможностью клепки с односторонним доступом к соединению, болт-заклепки, трубчатые заклепки, взрывные заклепки и др. Наибольшее распространение нашли стержневые заклепки общемашиностроительного применения с закладной головкой различной формы.

· Заклепки изготавливаются на высадочных автоматах холодным или горячим способом. Для их изготовления желательно использовать тот же материал, что и для соединяемых деталей. В противном случае из-за гальванического эффекта возникают блуждающие токи, приводящие к коррозии соединения.

· В зависимости от расположения соединяемых деталей применяются следующие заклепочные соединения: в нахлестку, в стык с одной накладкой и в стык с двумя накладками.

·

· Рисунок 12.17 – Нахлесточное заклепочное соединение

·

· Рисунок 12.18 – Соединения в стык с одной и двумя накладками

· В зависимости от числа накладок их толщина принимается:

· - для соединения в стык с одной накладкой

· - для соединения в стык с двумя накладками

·

·

·

· На практике, при приложении нагрузки в плоскости соединяемых листов, могут встречаться следующие виды разрушений заклепочных соединений:

· - срез заклепок;

· - смятие рабочих поверхностей;

· - разрыв листов по сечению 1-1, ослабленному отверстиями;

· - вырыв кромок листов по сечениям 2-2.

· Расчет на срез. Так как размеры заклепок выбираются в зависимости от параметров соединения, то такой расчет сводится к определению требуемого числа выбранных заклепок. По условию среза

·

·

· где  - площадь среза;

- площадь среза;

·  - число заклепок;

- число заклепок;

·  - число плоскостей среза.

- число плоскостей среза.

· Отсюда

· Расчет на смятие.

· Число заклепок по условию прочности на смятие определяется из условия

·  ,

,

· где  - минимальная площадь смятия, определяемая конструкцией соединения.

- минимальная площадь смятия, определяемая конструкцией соединения.

·  .

.

· Тогда требуемое число заклепок  .

.

· Число заклепок принимается наибольшим из двух расчетных значений.

СВАРНЫЕ СОЕДИНЕНИЯ

·

· Являются основным типом неразъемных соединений. Образуются путем местного нагрева деталей в зоне сварки. В зависимости от способа нагрева различают газовую сварку, плазменную, электроконтактную, сварку трением, сварку лазером и др. Наибольшее распространение нашла электродуговая сварка.

· Достоинства:

· - герметичность соединений;

· - простота, технологичность и низкая стоимость;

· - возможность соединения деталей любой формы и размеров.

· Недостатки сварных соединений:

· - коробление деталей после сварки из-за наличия остаточных напряжений;

· - недостаточная надежность при вибрационных и ударных нагрузках;

· - зависимость качества соединения от квалификации сварщика;

· - невозможность соединения деталей, не выдерживающих нагрева.

· Виды соединений: стыковое, нахлесточное, тавровое и угловое. Стыковые соединения свариваются стыковыми швами. В зависимости от толщины перед сваркой производится разделка их кромок.

· Схемы разделки.

| Толщина, мм | Схема разделки кромок |

| ≤10 |

|

| ≤60 |

|

| ≤100 |

|

| ≤120 |

|

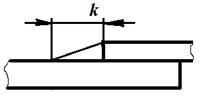

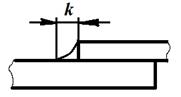

· Нахлесточное соединение сваривается угловыми швами. В зависимости от глубины проварки и степени заполнения различают несколько форм поперечного сечения угловых швов. В зависимости от расположения по отношению к направлению нагрузки швы бывают фланговые и лобовые

·

· Чаще всего угловые швы разрушаются по наименьшему сечению, проходящему по биссектрисе прямого угла. Высота катета шва k при этом обычно равна толщине привариваемой пластины b, а расчетная высота наименьшего (опасного) сечения определяется глубиной провара и принимается равной hмин = βk, где β=0,7 – при ручной дуговой сварке; β=0,85 –при полуавтоматической сварке в среде защитных газов; β=1,1 – при автоматической сварке под флюсом.

|

|

|

| а) | б) | в) |

| Рисунок 12.20 - Формы угловых швов: а) – несимметричное сечение для ответственных изделий; б) – вогнутое сечение после механической обработки, требует глубокого провара; в) – выпуклое сечение, создающее максимальную концентрацию напряжений |

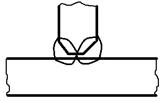

· Тавровые соединения в зависимости от толщины деталей свариваются угловыми и стыковыми швами.

·

| |

| Рисунок 12.21 - Тавровые соединения |

· Угловые соединения свариваются угловыми швами. Используются обычно для ограждающих конструкций и на прочность не рассчитываются.

· Стыковые сварные швы рассчитываются на прочность аналогично цельным деталям, но по пониженным допускаемым напряжениям и без учета увеличения толщины деталей в зоне шва. Расчет угловых швов на прочность производится на срез по наименьшему сечению независимо от вида нагружения.

· Расчет стыкового соединения

|

| Рисунок 12.22 - Расчетная схема стыкового соединения |

1). При действии силы F:

|

· 2) При действии момента М:

· 3) При совместном действии силы F и момента М:

· 4) При действии силы Q. срезающей шов:

·

· 5) При действии всех принятых в задаче видов нагрузок одновременно:

·

·

·

·

·

· Расчет нахлестного соединения

|

| Рисунок 12.23 - Расчетная схема нахлесточного соединения |

· 1). При действии силы F:

· 2) При действии момента М:

·

· 3) При совместном действии силы F и момента М:

·

· 4) При действии силы Q. Приводим силу Q к шву и заменяем ее силой Q, срезающей шов, и моментом равным QL. Так как угловой шов рассчитывается на срез, то возникающие при этом напряжения в нем условно считаются одноименными (касательными), но действующими во взаимно перпендикулярных плоскостях. Поэтому результирующие напряжения определяются по формуле

·

·

· 5) При действии всех принятых в задаче видов нагрузок одновременно:

·

·

· 21) ШПОНОЧНЫЕ СОЕДИНЕНИЯ.

·

· Предназначены для передачи вращающего момента от вала к установленным на нем деталям. Основные типы шпонок стандартизованы.

· Достоинства: простота и надежность конструкции, низкая стоимость, простота сборки и разборки.

· Недостатки: пазы ослабляют вал и ступицу, передаваемый вращающий момент мал.

· Применяются следующие виды шпонок: призматические, сегментные, клиновые и тангенциальные.

· Призматические шпонки бывают простые (обыкновенные и высокие), направляющие и скользящие. Чаще всего применяются простые призматические шпонки. Их конструктивные исполнения отличаются формой торцов и рабочей длиной.

| Исполнение 1 | Исполнение 2 | Исполнение 3 |

| ||

| Рисунок 12.2 - Размеры призматических шпонок (ГОСТ 23360–78) различного исполнения: 1 – с двумя скругленными торцами; 2 – без скругленных торцов; 3 – с одним скругленным торцом |

· Изготовление на валах – фрезерованием с помощью концевых ли дисковых фрез.

·

· Рисунок 12.3 – схема образования шпоночных пазов на валах

· Сегментные шпонки технологичны в изготовлении, но вал больше ослабляется глубоким пазом. Из-за ограниченной длины шпонки передают небольшие вращающие моменты. Применяются в серийном и массовом производстве.

·  Рисунок 12.4 - Сегментная шпонка

Рисунок 12.4 - Сегментная шпонка

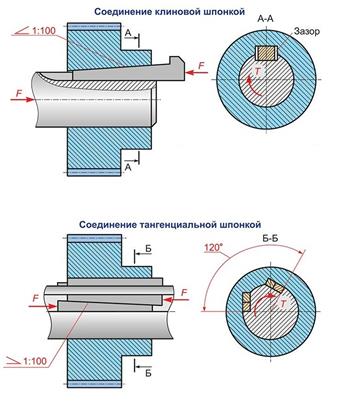

· Клиновые и тангенциальные шпонки применяются при передаче больших вращающих моментов на тихоходных валах и забиваются в паз между валом и ступицей.

· 12.2.3 Основные типы шпоночных соединений

· Клиновые и тангенциальные шпонки образуют напряженные соединения, призматические и сегментные – ненапряженные. Шпоночные соединения бывают также подвижные и неподвижные. Подвижные образуются посредством направляющих и скользящих шпонок, которые допускают осевое перемещение деталей по валам.

·

·

· Рисунок 12.9 – Соединения клиновыми и тангенциальными шпонками

· Расчет призматической шпонки

|

| Рисунок 12.10 – Расчет призматической шпонки |

· Рабочими гранями призматических шпонок являются боковые грани высотой h. В радиальном направлении между шпонкой и дном паза в ступице имеется зазор. Критериями работоспособности таких шпонок являются прочность на срез и смятие. В инженерной практике размеры призматических шпонок b-h выбираются в зависимости от диаметра вала d по ГОСТ 23360-78, а длину шпонки l определяют расчетом на смятие и округляют до стандартной величины. При этом прочность на срез будет обеспечена.

· Условие прочности на смятие имеет вид

·

· где Ft – окружная сила, Н;

· Асм – площадь смятия, мм2;

· T – передаваемый вращающий момент, Н·мм;

· d – диаметр вала, мм;

· h – высота шпонки, мм;

· t1 – глубина паза в валу, мм;

·  – фаска, мм;

– фаска, мм;

· lp – рабочая длина шпонки, мм (рисунок 12.2).

· По конструктивным соображениям длину призматической шпонки принимают на 5…10 мм меньше длины ступицы детали, установленной на валу, (зубчатого колеса, шкива, звездочки и т.д.) и выбирают из стандартного ряда. Если расчетное напряжение превышает допускаемое более чем на 5 %, то увеличивают длину шпонки и ступицы или устанавливают две противоположно расположенные шпонки или шпоночное соединение заменяют шлицевым.

· Сегментные шпонки имеют ограниченную длину и подвергаются проверочному расчету на смятие и на срез. Клиновые и тангенциальные шпонки проверяют по условию прочности на смятие рабочих поверхностей контакта

·

· 22) ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

·

· Образуются выступами-зубьями на вале и впадинами-шлицами в ступице. Получают фрезерованием, накатыванием или протягиванием.

· Достоинства: лучшее базирование и точное направление при осевом перемещении; передают больший Т; имеют высокую надежность при динамических и реверсивных нагрузках; за счет снижения концентрации напряжений по сравнению со шпоночным соединением вал пазами ослабляется меньше (его можно по прочности считать как гладкий вал с диаметром d= равным внутреннему диаметру шлиц); уменьшается длина ступицы.

· Недостатки: более сложная технология изготовления и большая стоимость.

· Типы – прямобочные, эвольвентные и треугольные. Бывают также подвижные и неподвижные, определяемые характером посадки.

·

· Рисунок 12.11 – Виды шлицевых соединений

·

· Прямобочные – имеют постоянную толщину зубьев. Выпускаются трех серий: легкая, средняя и тяжелая. Применяются обычно для малых и средних диаметров ≤ 125 мм. Используют разные варианты центрирования (рис. 12.12).

·

· Рисунок 12.12 – Способы центрирования прямобочных шлиц

· При центрировании по D калибровку в ступице выполняют протягиванием, а на вале – круглым шлифованием. Такой способ наиболее технологичен

· Центрирование по D и d применяется, когда требуется высокая соосность вала и ступицы (по D точнее). Центрирование по b обеспечивает более равномерную нагрузку и повышенную прочность, но ухудшает соосность вала и ступицы. Применяют в тихоходных валах при реверсивных и ударных нагрузках (например, карданные валы) при отсутствии жестких требований к точности центрирования.

· Эвольвентные соединения - имеют большую несущую способность и усталостную прочность, лучшее центрирование и направление деталей. Изготавливается по аналогичной технологии, что и зубчатые колеса, поэтому проще и дешевле. Вместе с тем, эвольвентные протяжки дороже прямобочных (особенно с малыми диаметрами). Центрирование тихоходных валов производится обычно по боковым граням, быстроходных - по наружному диаметру. Центрирование по внутреннему диаметру не рекомендуется.

·

· Рисунок 12.14 - Способы центрирования эвольвентных шлиц

· Треугольные – нестандартизованы, применяются в неподвижных соединений при передаче малых Т для пустотелых валов и тонкостенных ступиц (например, рычаг кикстартера мотоцикла). Центрирование – по боковым поверхностям зубьев.

· Выбор и проверочный расчет. Шлицевые соединения, также как и шпоночные, выбираются в зависимости от диаметра и проверяются расчетом на смятие.

·

· где Ft – окружная сила;

· Асм – площадь смятия.

·  ,

,

· где  - для прямобочных;

- для прямобочных;

· dср=mz – для эвольвентных;

· 0,75 – коэффициент, учитывающий неравномерность распределения нагрузки между шлицами;

· Z – число шлиц.

·  - для прямобочных,

- для прямобочных,

· Асм=0,9mlр – для эвольвентных,

· где lр – рабочая длина шлиц (длина поверхности контакта зубьев).

· Если σсм > [σсм] более чем на 5%, то увеличивают длину ступицы или принимают другую серию, а иногда дугой вид соединения.

·