Червячные передачи работают с большим тепловыделением. Если масло нагреется до температуры, превышающей допустимую [ t ] max ≈ 95°, то оно теряет защитную способность и приводит к опасности заеданий в передаче. Расчет проводят на основе теплового баланса, т.е. приравнивают тепловыделения теплоотдаче.

Количество тепла (ккал/час), выделяющееся в непрерывно работающей червячной передаче равно:

.

.

Максимальное количество тепла, отводимое корпусом передачи находится из соотношения:

,

,

где: η – КПД червячной передачи,

N1 – передаваемая мощность, KBт,

KT – коэффициент теплоотдачи

KT = 10 …16 ккал/м2

t0 – температура окружающего воздуха, °С,

S – свободная поверхность охлаждения корпуса передачи (плюс 50 % поверхности ребер), м2.

ψ – коэффициент, учитывающий теплоотвод в фундаментную плиту или раму ψ ≈ 0,3.

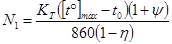

Приравнивая левые части уравнений /на основе теплового баланса: Q = Q1max, после преобразований можно получить рабочую температуру масла или мощность, длительно передаваемую передачей при условии, что температура масла в редукторе не превышает допустимой:

,

,

или:

.

.

Если t > [ t ] max, т.е. Q > Qmax, то должен быть предусмотрен отвод избыточного тепла Q – Q1max. Это достигается оребрением редуктора, искусственной вентиляцией, змеевиками с охлаждающей жидкостью в масляной ванне и др. охлаждающими устройствами.

Если передача работает с перерывами и время непрерывной работы и паузы малы по сравнению с временем разогрева передачи до установившейся температуры, то расчет можно вести по тем же зависимостям, что и при постоянном режиме, но по среднему количеству тепла, выделяющемуся за единицу времени, тогда, в формулы вместо Q подставляют

,

где: ТР – время работы,

Тобщ – общее время: время работы (Тр) плюс время пауз за один цикл работы передачи или, например, за 1 час.

Для передач, работающих с длительными остановками, во время которых они успеют остыть, расчетом определяют время " Т " непрерывной работы до приобретения маслом предельно допустимой температуры.

12 Виды валов:

1) коренные,

2) шпиндели,

3)трансмиссионные.

По форме геометрической оси валы бывают:

1) прямые, 2) коленчатые; 3)гибкие.

По типу сечения валы бывают:

1) сплошные; 2) полые.

Оси бывают вращающиеся и неподвижные.

Прямые валы и оси изготавливают гладкими или ступенчатыми. Образование ступеней связано с различной напряженностью отдельных сечений, а также с условиями изготовления и сборки.

|

12.2 Элементы конструкции

12.3 Материалы

Материалы валов и осей должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости. Основными материалами для валов служат углеродистые и легированные стали. Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 40Х. Для высоконапряжённых валов ответственных машин применяют легированные стали 40ХН, 20Х, 12ХНЗА. Для осей обычно применяют сталь углеродистую обыкновенного качества. Заготовки валов и осей – это круглый прокат или специальные поковки.

12.4. Расчет валов и осей

Основным критерием работоспособности валов и осей являются сопротивление усталости материала и жёсткость. Расчёт валов выполняется в два этапа: предварительный (проектный) и окончательный (проверочный).

Проектировочный расчёт вала выполняют как условный расчёт только на кручение для ориентировочного определения посадочных диаметров. Исходя из условия прочности на кручение

получим формулу проектировочного расчёта

где Мk – крутящий момент в расчётном сечении, Н*м;  Н/мм2 – допускаемое напряжение при кручении

Н/мм2 – допускаемое напряжение при кручении

Проверочный расчет для валов - расчёт на сопротивление усталости - является основным расчётом на прочность. Основными нагрузками на валы являются силы от передач через насаженные на них детали: зубчатые или червячные колёса, звёздочки, шкивы. Проверочный расчет вала производится с применением гипотез прочности.Условие прочности в этом случае имеет вид:

где Мэкв — так называемый эквивалентный момент.

При гипотезе наибольших касательных напряжений (иначе — третья гипотеза)

При гипотезе потенциальной энергии формоизменения (иначе — пятая гипотеза)

где в обеих формулах Мк и М„ — соответственно крутящий и суммарный изгибающий моменты в рассматриваемом сечении вала. Числовое значение суммарного изгибающего момента равно геометрической сумме изгибающих моментов, возникающих в данном сечении от вертикально и горизонтально действующих внешних сил, т. е.

При проектировочном расчёте оси ее рассматривают как балку, свободно лежащую на опорах и нагруженную сосредоточенными словами, вызывающими изгиб. Устанавливают опасное сечение, для которого требуемый диаметр оси определяют из условия прочности на изгиб

откуда

где Ми – максимальный изгибающий момент, Н*м;

- допускаемое напряжение изгиба, Н/мм2.

- допускаемое напряжение изгиба, Н/мм2.

Выбор допускаемых напряжений  . Оси изготовляемые из среднеуглеродистых сталей

. Оси изготовляемые из среднеуглеродистых сталей  Во вращающихся осях

Во вращающихся осях

Проверочный расчёт осей - частный случай расчёта валов при крутящем моменте Мк = 0.