Швидкісні режими буріння. Порядок проектування при цьому такий:

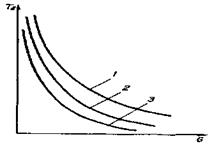

Рис.5.3. Графіки залежності трівалості Т роботи доліт від осьового навантаження

Рис.5.3. Графіки залежності трівалості Т роботи доліт від осьового навантаження  для порід з різною твердістю: для порід з різною твердістю:

|

1. Для вибраних типів доліт за формулою (5.1) визначають мінімальне осьове навантаження, яке забезпечує об'ємне руйнування породи.

2. Знаючи навантаження  , знаходять необхідний крутний момент Мд на долоті:

, знаходять необхідний крутний момент Мд на долоті:

МЛ = М0 +

де М0 - момент, який затрачується на холосте обертання долота, кг- м, М0 = 5...25 кг-м;  механічний ККД долота,

механічний ККД долота,  = 0,95...0,98; Мп - питомий момент,кг-м/т, Мп=-8...15кг-м/т.

= 0,95...0,98; Мп - питомий момент,кг-м/т, Мп=-8...15кг-м/т.

3. Для вибраного типу турбобура визначають необхідну продуктивність бурових насосів  і перепад тиску в турбобурі Р т ;

і перепад тиску в турбобурі Р т ;

(5.2)

(5.2)

де  , і

, і  — робочі характеристики турбобура.

— робочі характеристики турбобура.

4. Знаючи параметри  , розраховують гідравлічні втрати в циркуляційній системі Рц.

, розраховують гідравлічні втрати в циркуляційній системі Рц.

5. Визначають загальну гідравлічну потужність насосів  _ швидкість витікання ГІР з насадок долота

_ швидкість витікання ГІР з насадок долота  і швидкість висхідного потоку рідини в затрубному просторі

і швидкість висхідного потоку рідини в затрубному просторі  :

:

;

;

де d — діаметр насадки; D — діаметр долота;  — зовнішній діаметр бурильних труб.

— зовнішній діаметр бурильних труб.

6. Для роторного буріння і електробуріння необхідну продуктивність насосів  визначають, виходячи з мінімально допустимих швидкостей

визначають, виходячи з мінімально допустимих швидкостей  і

і  , які забезпечують ефективну роботу долота і задовільну очистку вибою від вибуреної породи. Швидкість

, які забезпечують ефективну роботу долота і задовільну очистку вибою від вибуреної породи. Швидкість  доцільно брати в межах 60—80м/с [6].

доцільно брати в межах 60—80м/с [6].

Раціональні режими буріння. Порядок проектування раціональних режимів такий:

1. Для кожного діаметра долота задаються декількома значеннями продуктивності насосів Q, визначають гідравлічні витрати р г швидкості висхідного потоку і витікання рідини з насадок долота.

2. Знаючи параметри  і

і  ., визначають гідравлічну потужність

., визначають гідравлічну потужність  і зіставляють її з заданою потужністю бурових насосів

і зіставляють її з заданою потужністю бурових насосів  . Якщо

. Якщо  , то продуктивність насосів треба знизити.

, то продуктивність насосів треба знизити.

3. Знаходять крутний момент з формули (5.2):

М =

4. З формули (5.1) визначають осьове навантаження  на долото і порівнюють його з допустимим навантаженням

на долото і порівнюють його з допустимим навантаженням  . Якщо

. Якщо  , то зменшують продуктивність Q і проводять повторні розрахунки.

, то зменшують продуктивність Q і проводять повторні розрахунки.

Для роторного способу буріння розрахунки раціонального режиму спрощуються завдяки відсутності вибійних двигунів. При проектуванні режимів буріння з відбором керну параметри зменшуються на 30—40 % порівняно з аналогічними параметрами для буріння суцільним вибоєм.

Для контролю за осьовим навантаженням на долото в процесі буріння вико-ристовуются індикатори ваги типу ГШ-6. Інші параметри буріння реєструються за допомогою пультів контролю типу ПКБ-3. Робота опор шарошкових доліт контролюється за допомогою роторних моментомірів. Середній момент на роторі при заклинюванні одної або двох шарошок в 1,2—1,4 рази більший, ніж при нормальному бурінні. Зростання моменту в 1,5—1,6 раза свідчить про заклинювання всіх трьох шарошок. Перед підйомом інструмента визначають момент на холосте кручення, щоб виявити, чи не впливають на крутний момент обвали і осипання порід. При роботі в абразивних породах момент підйому для заміни інструмента визначається за зниженням механічної швидкості буріння.

Бурові розчини

Класифікація бурових розчинів. Бурові промивальні розчини (ПР) використовуються для руйнування і виносу вибуреної породи з свердловини. Вони повинні відповідати одночасно багатьом вимогам: сприяння руйнуванню порід, очищення вибою та транспортування вибуреної породи на поверхню; унеможливлення процесу осадження відламків породи в стовбурі свердловини і в чанах (резервуарах) на поверхні; утримання міцності стінок свердловини (створенням протитиску та протидії

| Гатунок глино- лорошка | Вміст твердої фази, % | Густина ко- лоїдної суспензії, кг • м, не більше | Вихід розчину, 10-3·м3·кг, не менше |

| Вищий | 4,8 | ||

| Перший | 6,0 | ||

| Другий | 7,8 | ||

| Третій | |||

| Четвертий | 17,8 |

Таблиця 5.2 деформації порід, що ви-никає внаслідок її контакту з ПР, і т.ін.); попередження нафто- газово-до-проявлень; збереження природних фільтраційних властивостей порід-колекторів; здатність до утворення щільної фільтраційної кірки, яка б не коагулювала під дією цемент-них суспензій та характеризувала-ся необхідною термосолестійкіс-тю; піддатливість витісненню з смердловини тампонажним цемен-тним розчином; сприяння якісно-му цементуванню колон, зокрема внаслідок забезпечення зчеплення тампонуючого матеріалу з колоною; відсутність корозійної агресивності стосовно бурильної колони і бурового обладнання; неток-сичність, пожежобезпечність з врахуванням вимог до охорони праці і навко-лишньої екосфери.

За складом та природою дисперсійного середовища бурові розчини класифікуються так:

на водній основі — прісній і морській воді (вода, нестабілізовані суспензії, гу-матні, лігносульфонатні, хромлінгосульфонатні); полімерні недиспергуючі (з ма-лим вмістом твердої фази, безглинисті); інгібуючі (кальцієві, калієві, оброблені со-лями тривалентних металів, силікатні, гідрофобізуючі, хлормагнієві, хлорнатрієві);

на нафтовій основі — безводні (вапняно-бітумні, на основі органоглини); інвертні емульсії (емульсійні вапняно-бітумні, на базі емульгатора-емультала - ВІЕР, інших емульгаторів - ГЕР, ТШР.

газоподібні - гази (повітря, викидні гази двигунів внутрішнього згоряння, природний газ); піни.

Склад і властивості бурових розчинів. Бурові ПР, як правило, є гетерогенни-ми системами, тобто системами, що складаються з кількох внутрішніх однорідних частин (фаз) з різними фізичними властивостями. В одній частині гетерогенної си-стеми компоненти перебувають в дисперсному стані, в іншій - у вигляді суцільної фази.

Тверді фази в бурових розчинах перебувають в кристалічному і зрідка в аморфному стані (оксиди, гідроксиди, алюмосилікати). Фізико-хімічні властивості та механічні параметри компонентів твердої фази з кристалічною будовою характеризуються енергією їх кристалічних решіток.

З природних мінералів найчастіше використовуються глини - полімінеральні полідисперсні алюмосилікатні сполуки, які здатні при контакті з водою переходи-ти в пластичний стан. Завдяки цьому глини використовують для одержання коло-їдних суспензій — основи бурових розчинів. Для приготування бурових розчинів випускають глинопорошки з монтморіллоніту, каолініту, гідрослюди і палигор-скіту. Залежно від складу їх поділяють на бентонітові (ПБ), каолін-гідрослюдисті та палигорскітові (ПП).

Для підвищення якості глинопорошки обробляють різними реагентами (каль-цинованою содою, триполіфосфатом натрія, поверхнево-активними речовинами, мета-сом та ін.). Основний показник якості (гатунку) глин - вихід розчину (кіль-кість глинистої суспензії з заданої в'язкістю, що одержується зі т глини) (табл. 5.2). Бентонітові порошки додають до бурових розчинів для поліпшення очистки стовбура свердловини від шламу, обмеження просочення чи фільтрації води в проникні пласти, забезпечення утворення тонкої фільтраційної кірки з низькою проникністю,

нязбереженню стійкості стовбура прирозбурюванніслабоцементованих порід і попередження поглинання.

Для підвищення густини бурових розчинів використовують такі подрібнені порошки важких інертних матеріалів-обважнювачів: