Критерии оптимальности.

4.1 Суммарные затраты времени на изготовление всех изделий по всей номенклатуре, т.е. общая длительность производственного цикла.

В данной курсовой работе в длительность производственного цикла будет включаться только время нахождения детали на станке (машинное время), время перерывов в производственном процессе, возникающих из-за загруженности оборудования обработкой другого изделия и соответствующих пролёживаний обрабатываемого изделия.

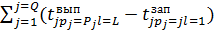

Ф1 = Тц = (tвыппосл.изд. – tзапперв.изд.) -- min,

где tвыппосл.изд. – календарное время окончания обработки (время выпуска) последнего условного изделия на последней технологической операции, независимо от очередного запуска изделий в производство;

tзапперв.изд – время начала обработки (время запуска) первой передаточной партии (первого изделия) на первой технологической операции (первом станке).

Ф11= 550; Ф12= 550;Ф13= 550;Ф14= 550;Ф15= 550;Ф16= 550;

Ф17= 550;Ф18= 550; Ф19= 550; Ф110= 550; Ф111= 520; Ф112= 520;

Ф113= 510; Ф114= 510; Ф115= 520; Ф116= 520; Ф117= 510;

Ф118= 510; Ф119= 520; Ф120= 520;

4.2 Средние затраты времени на производство изделий одного вида.

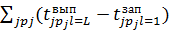

Ф2= 1/Q  = 1/Q

= 1/Q  -- min

-- min

где j=1, Q - множество видов изделий, подлежащих изготовлению;

Q – число видов изделий, подлежащих изготовлению;

Р=1, Р – множество передаточных партий при изготовлении изделий j-го вида;

Р – число передаточных партий при изготовлении изделий j-го вида;

L=1, L – множество рабочих мест (станков, технологического оборудования), пронумерованных в порядке очерёдности выполнения технологических операций;

L – общее число рабочих мест;

– время окончания обработки последней передаточной партии изделий j-го вида на последней технологической операции (последнем рабочем месте);

– время окончания обработки последней передаточной партии изделий j-го вида на последней технологической операции (последнем рабочем месте);

– время запуска в производство первой передаточной партии изделий на первом рабочем месте.

– время запуска в производство первой передаточной партии изделий на первом рабочем месте.

Между общим числом изделий j-го вида (Nj), подлежащих изготовлению в планируемом периоде, и числом изделий в одной передаточной партии (nj) существует прямая зависимость:

nj = Nj/Рj

Расчёт:

Ф11= (270+430)/2 = 350 (ч.);

Ф12= (360+470)/2 =415 (ч.);

Ф13= (440+470)/2 = 455 (ч.);

Ф14= (350+510)/2 = 430 (ч.);

Ф15= (440+510)/2 = 475 (ч.);

Ф16= (430+510)/2 = 470 (ч.);

Ф17= (340+550)/2 = 445 (ч.);

Ф18= (430+550)/2 = 490 (ч.);

Ф19= (420+550)/2 = 485 (ч.);

Ф110= (410+550)/2 = 480 (ч.);

Ф111= (520+410)/2 = 465 (ч.);

Ф112= (520+450)/2 = 485 (ч.);

Ф113= (510+390)/2 = 450 (ч.);

Ф114= (500+430)/2 = 465 (ч.);

Ф115= (510+490)/2 = 500 (ч.);

Ф116= (500+490)/2 = 495 (ч.);

Ф117= (480+370)/2 = 425 (ч.);

Ф118= (490+430)/2 = 460 (ч.);

Ф119= (510+490)/2 = 500 (ч.);

Ф120= (520+450)/2 = 485 (ч.);

4.3 Абсолютные затраты времени на производство изделий более приоритетного вида

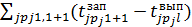

Ф3 =( -

-  ) -- min

) -- min

где j – вид продукции с наиболее высоким приоритетом.

Ф3соответствует повариантным длительностям производственного цикла видов изделий j, имеющих наивысший приоритет, т.е. для изделия j=1 (приоритетность 0,8). Ф3выбирается из строки 2 таблицы 1.

Расчёт:

Ф31= 270; Ф32= 360;Ф33= 440;Ф34= 350;Ф35= 440;Ф36= 430;

Ф37= 340;Ф38= 430; Ф39= 420; Ф310= 410; Ф311= 410; Ф312= 450;

Ф313= 390; Ф314= 430; Ф315= 490; Ф316= 490; Ф317= 370;

Ф318= 430; Ф319= 490; Ф320= 450;

4.4 Средняя продолжительность изготовления одной передаточной партии изделий одного (обезличенного) вида.

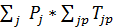

Ф4= 1/  *

*  = 1/

= 1/  – min

– min

где  и

и  - время выпуска передаточной партии Рj изделий j-го вида с последнего рабочего места Lи, соответственно, её запуска на первом (l=1) рабочем месте; (jpj) – множество передаточных операций.

- время выпуска передаточной партии Рj изделий j-го вида с последнего рабочего места Lи, соответственно, её запуска на первом (l=1) рабочем месте; (jpj) – множество передаточных операций.

Расчёт:

Ф41= (150+170+190+270+340+410)/6 = 255 (ч.);

Ф42= (150+170+270+250+340+410)/6 = 265 (ч.);

Ф43= (150+170+340+250+320+400)/6 = 271,7 (ч.);

Ф44= (150+250+260+230+340+410)/6 = 273,3 (ч.);

Ф45= (150+250+340+230+320+410)/6 = 283,3 (ч.);

Ф46= (150+320+330+230+300+410)/6 = 290 (ч.);

Ф47= (230+240+260+210+340+410)/6 = 281,7 (ч.);

Ф48= (230+240+340+210+320+410)/6 = 291,7 (ч.);

Ф49= (230+320+330+210+300+410)/6 = 300 (ч.);

Ф410= (300+310+330+210+280+410)/6 = 306,7 (ч.);

Ф411= (150+170+410+250+320+390)/6 = 281,7 (ч.);

Ф412= (150+250+410+230+320+390)/6 = 291,7 (ч.);

Ф413= (150+390+400+230+300+370)/6 = 306,7 (ч.);

Ф414= (230+390+400+210+300+370)/6 = 316,7 (ч.);

Ф415= (230+240+410+210+320+390)/6 = 300 (ч.);

Ф416= (300+310+410+210+280+390)/6 = 316,7 (ч.);

Ф417= (370+380+400+210+280+350)/6 = 331,7 (ч.);

Ф418= (300+390+400+210+280+370)/6 = 325 (ч.);

Ф419= (230+320+410+210+300+390)/6 = 310 (ч.);

Ф420= (150+320+410+230+300+390)/6 = 300 (ч.);

4.5 Абсолютная величина затрат времени одной передаточной партии независимо от вида изделий.

Ф5 = max ( -

-  ) = max T -- min,

) = max T -- min,

max – множество (численно равное количеству рассматриваемых вариантов) значений величин затрат времени на изготовление одной передаточной партии jpj.

Ф находится путём сопоставления длительностей обработки всех условных изделий, т.е. выбора повариантного max из времени обработки условных изделий Tjpj, представленных в таблице 1 строке 3.

Расчёт:

Ф51= 410; Ф52= 410; Ф53= 400; Ф54= 410; Ф55= 410; Ф56= 410;

Ф57= 410; Ф58= 410; Ф59= 410; Ф510= 410; Ф511= 410; Ф512= 410;

Ф513= 400; Ф514= 400; Ф515= 410; Ф516= 410; Ф517= 400;

Ф518= 400; Ф519= 410; Ф520= 410;

4.6 Время пролёживания изделий в стадии незавершённого производства между технологическими операциями.

Ф6= ∑  = ∑

= ∑  – min

– min

где  и

и  - время выпуска передаточной партии изделий JPj с рабочего места 1 и, соответственно, запуска её в обработку на рабочем месте;

- время выпуска передаточной партии изделий JPj с рабочего места 1 и, соответственно, запуска её в обработку на рабочем месте;

l+1; l, l+1 – множество смежных рабочих мест (технологических операций).

Расчёт:

Ф61= 10+50+90+20+40+50+80+110 = 450 (мин.);

Ф62= 20+10+30+70+20+90+30+100+130+10 = 510 (мин.);

Ф63= 50+10+50+60+20+120+30+60+130+10 = 540 (мин.);

Ф64= 20+10+10+50+70+10+110+120+150+10 = 560 (мин.);

Ф65= 20+40+10+30+50+70+140+10+80+150+10+10 = 620(мин.);

Ф66= 60+40+10+50+50+100+140+10+40+150+10 = 660 (мин.);

Ф67= 10+10+50+60+90+110+120+150+10 = 610 (мин.);

Ф68= 10+20+10+30+60+90+160+100+170+10+10 = 670 (мин.);

Ф69= 10+30+10+20+20+60+130+170+70+180+10+10 = 720 (мин.);

Ф610= 50+30+10+40+20+90+130+170+30+180+10 = 760 (мин.);

Ф411= 100+10+50+90+20+150+30+60+90 = 600 (мин.);

Ф412= 20+80+10+30+70+70+170+10+80+110+10+10 = 670 (мин.);

Ф413= 100+80+10+50+90+130+170+10+40+70+10 = 760 (мин.);

Ф414= 10+70+50+20+60+60+160+200+70+100+10+10 = 820 (мин.);

Ф415= 10+60+10+50+60+90+190+100+130+10+10 = 720 (мин.);

Ф416= 50+30+50+40+40+90+130+200+30+140+10+10 = 820 (мин.);

Ф417= 90+70+50+40+80+120+160+200+30+60+10 = 910 (мин.);

Ф418= 50+70+50+40+60+90+160+200+30+100+10+10 = 870 (мин.);

Ф419= 10+30+50+20+40+60+130+200+70+140+10+10+10 = 780 (мин.);

Ф420= 60+80+10+50+70+100+170+10+40+110+10+10 = 720 (мин.);

4.7. Стоимость пролёживания изделий в стадии незавершённого производства, эквивалента дополнительным затратам на их хранение и убыткам, связанным с увеличением оборотных средств предприятия.

Ф7= ∑  = ∑

= ∑  – min

– min

где  - удельная стоимость пролёживания изделий j-го вида между первой операцией и последующей, смежной операцией l+l, руб/ч.

- удельная стоимость пролёживания изделий j-го вида между первой операцией и последующей, смежной операцией l+l, руб/ч.

Расчёт:

Ф71= 150*40+60*100+240*60 = 26400 (руб.);

Ф72= 20*80+110*40+110*100+260*60+10*120 = 33800 (руб.);

Ф73= 50*80+120*40+140*100+220*60+10*120 = 37200 (руб.);

Ф74= 30*80+60*40+80*100+380*60+10*120 = 36800 (руб.);

Ф75= 60*80+90*40+210*100+240*60+20*120 = 46200 (руб.);

Ф76= 100*80+110*40+240*100+200*60+10*120 = 49600 (руб.);

Ф77= 10*80+60*40+260*100+270*60+10*120 = 46600 (руб.);

Ф78= 30*80+40*40+310*100+270*60+20*120 = 53600 (руб.);

Ф79= 50*80+40*40+360*100+250*60+20*120 = 59000 (руб.);

Ф710= 90*80+60*40+390*100+210*60+10*120 = 62400 (руб.);

Ф711= 100*80+150*40+170*100+180*60 = 41800 (руб.);

Ф712= 100*80+110*40+240*100+200*60+20*120 = 50800 (руб.);

Ф713= 180*80+150*40+300*100+120*60+10*120 = 58800 (руб.);

Ф714= 130*80+80*40+420*100+170*60+20*120 = 68200 (руб.);

Ф715= 70*80+60*40+340*100+230*60+20*120 = 58200 (руб.);

Ф716= 130*80+80*40+420*100+170*60+20*120 = 68200 (руб.);

Ф717= 210*80+120*40+480*100+90*60+10*120 = 76200 (руб.);

Ф718= 170*80+80*40+450*100+130*60+20*120 = 72000 (руб.);

Ф719= 90*80+60*40+390*100+210*60+30*120 = 64800 (руб.);

Ф720= 140*80+130*40+270*100+160*60+20*120 = 55400 (руб.);

4.8. Время простоев оборудования в ожидании окончания обработки передаточной партии изделий JPj на предыдущем рабочем месте.

Для рабочего места 1+1 это время всегда будет равно 0, поэтому это время рассчитывается для рабочих мест от номера l=2 до номера l=L.

Ф6= ∑  =

=  – min

– min

– время простоев рабочего места L в ожидании поступления на обработку передаточной партии изделий JPj

– время простоев рабочего места L в ожидании поступления на обработку передаточной партии изделий JPj

Расчёт:

Ф81=40+130 = 170 (ч.);

Ф82= 20+130 = 150 (ч.);

Ф83= 20+130 = 150 (ч.);

Ф84= 130 (ч.);

Ф85= 130 (ч.);

Ф86= 130(ч.);

Ф87= 30+110 = 140 (ч.);

Ф88= 10+110 = 120(ч.);

Ф89= 110 (ч.);

Ф810= 110 (ч.);

Ф811= 20+100 = 120(ч.);

Ф812= 100 (ч.);

Ф813= 90 (ч.);

Ф814= 70 (ч.);

Ф815= 10+80 = 90 (ч.);

Ф816= 80 (ч.);

Ф817= 70 (ч.);

Ф818= 70 (ч.);

Ф819= 80 (ч.);

Ф820= 100 (ч.);

4.9. Стоимость простоев оборудования, эквивалентная соответствующей доле постоянных расходов предприятия (не зависящих от объёма производства; амортизация, обслуживание в управлении рабочих мест и помещений и т.д.) и другим расходам, связанным с увеличением стоимости основных средств предприятия.

Ф9=  – min, где

– min, где

S1- удельные потери от простоя одного рабочего места (единицы технологического оборудования, руб/ч).

Расчёт:

Ф91= 70*40+60*130= 10600 (руб.);

Ф92= 70*20+60*130= 9200 (руб.);

Ф93= 70*20+60*130= 9200 (руб.);

Ф94= 60*130 = 7800 (руб.);

Ф95= 60*130 = 7800 (руб.);

Ф96= 60*130 = 7800 (руб.);

Ф97= 70*30+60*110= 8700 (руб.);

Ф98= 70*10+60*110= 7300 (руб.);

Ф99= 60*110 = 6600 (руб.);

Ф910= 60*110 = 6600 (руб.);

Ф911= 70*20+60*100= 7400 (руб.);

Ф912= 100*60 = 6000 (руб.);

Ф913= 90*60 = 5400 (руб.);

Ф914= 70*60 = 4200 (руб.);

Ф915= 70*10+60*80= 4900 (руб.);

Ф916= 60*80 = 4800 (руб.);

Ф917= 60*70 = 4200 (руб.);

Ф918= 60*70 = 4200 (руб.);

Ф919= 60*80 = 4800 (руб.);

Ф920= 60*100 = 6000 (руб.);

4.10. Интегральный критерий оптимальности, учитывающий директивно заданную (или принятую самостоятельно) последовательность приоритетов всех частных целевых функций (частных критериев оптимальности).

Ф9=  – min, где

– min, где

– приоритетность i-го частного критерия оптимальности;

– приоритетность i-го частного критерия оптимальности;

– ранг r –го варианта запуска изделий в производство по i-му частному критерию оптимальности.

– ранг r –го варианта запуска изделий в производство по i-му частному критерию оптимальности.

– корректирующий коэффициент, учитывающий степень приближённости (отдалённости) r-го варианта по численному назначению i-й целевой функции; i=1,2…9 – виды частных критериев оптимальности целевых функций; r=1,2,…R – варианты запуска изделий в производство.

– корректирующий коэффициент, учитывающий степень приближённости (отдалённости) r-го варианта по численному назначению i-й целевой функции; i=1,2…9 – виды частных критериев оптимальности целевых функций; r=1,2,…R – варианты запуска изделий в производство.

| n |