МАШИНИ

У будівельному виробництві для переміщення безперервним і рівномірним потоком у горизонтальному, похилому і вертикальному напрямках сипучих, пластичних і дрібнокускових масових вантажів широко застосовуються високопродуктивні машини та устаткування безперервного транспорту.

За принципом дії машини безперервного транспорту розділяються на конвеєри (у них переміщення матеріалу створюється механічним шляхом) і пневмотранспортні установки (у них переміщуваний матеріал рухається в потоці повітря).

Конвеєри

У конвеєрах робочим органом, що несе матеріал, можуть бути стрічка, ківш, гвинт, пластина, шкребок, жолоб, що визначають собою назву конвеєра.

Стрічкові конвеєри - широко розповсюджені машини безперервного транспорту, що застосовуються як на будівельних майданчиках, підприємствах будівельної індустрії, у кар'єрах, так і у всіх галузях народного господарства для транспортування найрізноманітніших матеріалів.

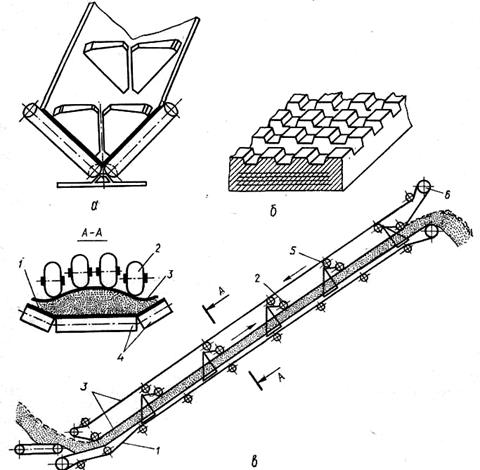

Зазвичай стрічковий конвеєр (рис. 10.1) складається із двох барабанів 1 і 5, що обгинаються нескінченною стрічкою 4. Привідний барабан за рахунок тертя між ним і стрічкою приводить її в рух. Другий барабан рухомо встановлений на рамі конвеєра і є натяжним, що забезпечує необхідне притиснення стрічки до привідного барабана. На стрічку за допомогою завантажувальної воронки 2 укладається підлягаючий транспортуванню матеріал, що за рахунок сили тертя між матеріалом і стрічкою переміщається разом з нею. Натяг стрічки виробляється натяжним механізмом гвинтового типу для пересувних конвеєрів і вантажним - для стаціонарних. Обидві гілки стрічки - верхня несучого і нижнього холоста - щоб уникнути надмірного провисання підтримуються знизу роликоопорами 6, установленими на рамі конвеєра 3.

Існує багато конструкцій стрічкових конвеєрів, які розрізняються по типу і формі стрічки, ступеня рухливості конвеєра, його розташуванню в просторі, способу розвантаження та інших конструктивних особливостей. Найбільше поширення одержали пересувні стрічкові конвеєри (рис. 10.1, б), рама яких 3 опирається на колеса 8, і стаціонарні (або напівстаціонарні) (рис. 10.1, в), що установлюються нерухомо. Пересувні конвеєри зазвичай мають малу довжину (5-25 м) і пересуваються з одного місця роботи на інше вручну або на буксирі за транспортним засобом. Довжина стаціонарних конвеєрів лімітована тільки міцністю стрічки і може вимірятися сотнями метрів.

Пересувні конвеєри зазвичай працюють під певним кутом до горизонту, що залежить від якості матеріалу та конструкції стрічки. При гладкій стрічці кут підйому зазвичай лежить у межах 15—20°, що визначається кутом тертя між матеріалом і поверхнею стрічки.

Рис. 10.1. Стрічкові конвеєри:

а - принципова схема конвеєра; б - пересувний конвеєр; в - стаціонарний конвеєр;

1 - натяжний барабан; 2 - завантажувальна воронка; 3 - рама конвеєра; 4 - робочий орган - стрічка; 5 - приводний барабан; 6 - підтримувальні ролики; 7 - ходова рама; 8 - ходове колесо; 9 - механізм регулюючий нахил рами; 10 - натяжний механізм

У будівельній практиці в основному застосовуються гумовотканинні стрічки, що складаються з декількох шарів прокладок простого плетива (бельтингу), зв'язаних між собою шарами гуми і прогумованих зовні. При цьому тканинний каркас сприймає розтяжні зусилля і забезпечує поперечну твердість стрічки, а прогумована поверхня охороняє каркас від механічних ушкоджень і від атмосферного впливу. Стрічки стандартизовані: випускаються шириною 300-2000 мм з числом прокладок від 3 до 12 і товщиною гумового шару робочої поверхні, на якій перебуває переміщуваний матеріал, до 6 мм і на неробочій— до 2 мм. Стрічки бувають загального призначення та спеціальні (морозостійкі, маслостійкі і теплостійкі). Морозостійкі стрічки застосовуються при температурах від —15 до —55 °С, а теплостійкі — при температурі до+100°С. В інших галузях народного господарства застосовуються стрічки з основою зі сталевих канатиків, металеві суцільнокатані і сітчасті.

Надійність роботи стрічкового конвеєра залежить від міцності з'єднання кінців стрічки і правильного розташування його барабанів і підтримувальних роликів. З'єднання повинне мати міцність, близьку до міцності самої стрічки, а барабан і ролики повинні забезпечувати центральний рух стрічки без збігання її убік і без тертя краями об нерухомі деталі конвеєра. Найбільш надійним з'єднанням кінців стрічки є гаряча вулканізація з пошаровою підготовкою кінців або з'єднання за допомогою металевих скоб.

Іноді для стрічкових конвеєрів, що працюють під більшими кутами підйому, застосовуються прогумовані ребристі стрічки: лоткові (рис. 10.2, а) і плоскі (рис. 10.2, б). Ще більш ефективні для роботи під великими кутами підйому конвеєри із притискною стрічкою (10.2, в), що притискає переміщуваний матеріал до несучої стрічки. У цих конвеєрах над основною несучою стрічкою 1 розташована друга - притискна стрічка 3, нижню гілку якої притискають до матеріалу спеціальні роликоопори, не дозволяючи матеріалу обсипатися вниз. Матеріал виявляється затиснутим між двома стрічками і змушений рухатися разом з ними під будь-яким кутом підйому. Притискна стрічка не має привода та переміщається внаслідок тертя з робочою гілкою основної стрічки.

Рис. 10.2. Види стрічок конвеєрів:

а - жолобчаста; б - плоска; в - схема конвеєра із притискною стрічкою;

1 - основна - несуча стрічка; 2 – притискний ролик; 3 - притискна стрічка;

4 - верхня роликоопора основної стрічки; 5 - ролик колісної гілки притискної стрічки; 6 - відхиляючий барабан притискної стрічки

Крім стрічкових конвеєрів у потокових лініях виробничих підприємств будівельної індустрії і як робочі органи будівельних машин застосовуються пластинчасті, лоткові, скребкові живильники (короткі конвеєри) і конвеєри інших конструкцій.

Так, для живлення каменедробарок великими кусками каменю, транспортування вапняку і шамоту після їхнього випалу застосовуються пластинчасті живильники. Робочим органом таких живильників є нескінченний багаторядний пластинчастий ланцюг, що охоплює привідну і натяжну зірочки. До ланок ланцюга приварені сталеві пластини із загнутими нагору бортами. Несуча та зворотна гілка живильника підтримується роликами, які рухаються по твердим напрямним, що виключає її провисання.

Для цієї ж мети застосовуються лоткові живильники. Вони являють собою похилі металеві лотки, що роблять зворотно-поступальні рухи уздовж своєї осі. Лоток установлюється під відкритим знизу бункером і самопливом заповнюється матеріалом. У рух лоток приводиться кривошипно-шатуним механізмом. Принцип його роботи полягає в тім, що при висуванні назовні він виносить з-під бункера порцію матеріалу, а при русі - скидає її з вільного кінця лотка.

Для переміщення слабообразивних і подрібнених матеріалів застосовуються скребкові конвеєри. Вони являють собою відкритий зверху лоток або трубу, уздовж яких переміщається нескінченний тяговий орган (трос або ланцюг) з укріпленими на ньому скребками. Через завантажувальний патрубок у трубу або через жоліб в лоток надходить матеріал; рухаючись один за іншим скребки захоплюють порцію матеріалу і переміщають уздовж труби до її кінця або до відкритого на шляху вікна в дні лотка. Матеріал переміщається як по горизонталі, так і під кутом практично на будь-які відстані і без втрат (особливо при русі матеріалу в трубі). Такі конвеєри широко використовуються для транспортування цементу, вугілля та снігу в снігонавантажувачах.

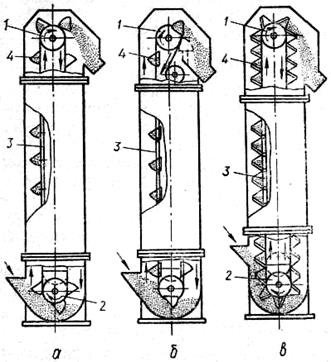

Рис. 10.3. Ковшові елеватори:

а - із стрічковим тяговим органом і відцентровим розвантаженням;

б - з ланцюговим тяговим органом і самопливним розвантаженням;

в - чешуйчатий елеватор;

1- привіодний барабан; 2- натяжний барабан; 3 - тяговий орган; 4 - ківш

Ковшеві конвеєри зазвичай називаються елеваторами. Елеватори призначені для переміщення сипучих, пилоподібних і дрібнокускових матеріалів у вертикальному або близькому до нього похилому напрямку. Матеріал в елеваторах переміщається в окремих ємностях - ковшах, укріплених на замкнутому тяговому органі - стрічці або ланцюгу.

Ковшовий елеватор (рис. 10.3) складається із привідного барабана або зірочки 1, стрічки або ланцюга 3, натяжного барабана (зірочки) і ковшів 4, прикріплених до стрічки або ланцюга на певній відстані один від іншого. Верхня частина із привідним пристроєм називається головкою, а нижня з натяжним пристроєм -башмаком. Головка є розвантажувальним пристроєм, а башмак- завантажувальним. Елеватори розділяються на швидкохідні і тихохідні. У швидкохідні ковші розташовані на значній відстані друг від друга (рис. 10.3, а і б), а розвантаження їх виконується завдяки викиданню матеріалу відцентровою силою. У тихохідних елеваторах ковші розташовуються поруч (чешуйчаті елеватори), а їхнє розвантаження самопливне на зовнішню стінку попереднього ковша, з якої матеріал осипається як з лотка (рис. 10.3, в).

Гвинтові конвеєри (шнеки) призначені для транспортування порошкоподібних, вологих і пластичних матеріалів. Використовуються вони як транспортуючі, розподіляючі і збираючі пристрої, а найчастіше як живильники для подачі матеріалу в інші конвеєри або дозатори. Гвинтовий конвеєр (рис. 10.4) складається з робочого органа - гвинта 4, що обертається усередині жолоба труби 5, що має завантажувальний 1 і розвантажувальний 7 патрубки. Гвинт опирається цапфами на підшипники 6, а при великій довжині і шийкою на підшипник 2, розташований усередині труби або жолоба, і одержує крутний момент від механічної передачі 8.

Рис. 10.4. Гвинтовий конвеєр:

а - загальний вид; б - конструкція гвинтів; 1- завантажувальний патрубок; 2 - проміжний підшипник; 3 - лопатки транспортуючого гвинта; 4 - вал гвинта; 5 - жолоб; 6 - кінцевий підшипник; 7 - розвантажувальний патрубок; 8 - привід

Гвинти можуть бути суцільними (/) для сухих порошкоподібних матеріалів або стрічковими (//) і лопатевими (///) для кускових і пластичних. Для запобігання заклинювання гвинта зазор між його лопатками і стінками труби повинен бути більше часток матеріалу. Переваги гвинтових конвеєрів - це простота конструкції і експлуатації, малі габарити та можливість повної герметизації, що особливо важливо для вантажів, що порошать, з погляду охорони праці.

У той же час вони мають більші недоліки, пов'язані з тертям, що виникає при переміщенні матеріалу, між матеріалом і гвинтом, матеріалом і жолобом, у результаті чого відбувається підвищене зношування цих деталей, процес переміщення виявляється надзвичайно енергоємним і обов'язково супроводжуєтся подрібнюванням і стиранням переміщуваного матеріалу.

Рис. 10.5. Схема вібраційного конвеєра:

1 - завантажувальний патрубок;

2 - вантажонесуча труба;

3 - вібратор; 4 - пружна опора

Вібраційні конвеєри (рис. 10.6) призначені для переміщення порошкоподібних, зернистих і дрібнокускових матеріалів за допомогою вібрації. Вантажонесучим органом цих машин, як і у попередньому випадку, є труба (жолоб), що сприймає спрямовані віброколивання. Вантажонесучий орган 2 закріплюється на пружних підвісках або опорах 4 і приводиться в рух вібраційним механізмом спрямованої дії 3. Таким механізмом можуть бути кривошипно-шатунні, дебалансні, електромагнітні та ін. Найкращий ефект переміщення досягається при роботі в резонансному режимі, коли частота коливань вібратора збігається із власною частотою коливань конвеєра. Під дією вібрації засипаний через завантажувальний патрубок 1 матеріал починає рухатися і рівномірним потоком тече уздовж труби, випливаючи із протилежної її сторони.

Вібраційні конвеєри можуть мати один або два вантажонесучих органи. Урівноважені конвеєри із двома вантажонесучими органами досягають довжини 100 м на один привід і продуктивності 150 м3/год. У практиці будівництва найбільше поширення одержали короткі віброконвеєри-живильники, що використовуються в основному як затвори-дозатори при подачі матеріалів з бункерів.