Упростить выражение:

| № варианта | Задание | № варианта | Задание |

|

| ||

|

| ||

|

| ||

|

| ||

|

| ||

|

|

2.Раскрыть скобки и привести подобные в выражении:

| № варианта | Задание | № варианта | Задание |

|

| ||

|

| ||

|

| ||

|

| ||

|

| ||

|

|

3. Разложить на множители выражение:

| № варианта | Задание | № варианта | Задание |

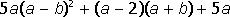

| 1. |

| 2. |

|

| 3. |

| 4. |

|

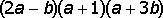

| 5. |

| 6. |

|

| 7. |

| 8. |

|

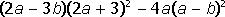

| 9. |

| 10. |

|

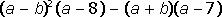

| 11. |

| 12. |

|

Решить графически уравнения 5.Решить систему уравнения

| 1. | у(х)=х3-2х2-4х+5 | 1/3(x+y)-1/4(x-y)=5 1/12((x+y)+1/3(x-y)=6 | |

| 2. | х=1..15 у(х)=4х3+2х2-3х+1 |

| |

| 3. | х=1..12 у(х)=5х2+4х-4 | 0.2a+4b=-5-0.8a 2.5a+0.5b=1-1/2b | |

| 4. | х=1..15 у(х)=3х3-5х2+6х+1 | (x-2)2-(x-3)2=(y-3)2-(y+2)2 (x+2)2+(x-3)2=2x(x-4)+13y | |

| 5. | х=1..18 у(х)=7х2-2х+5 | x2y2+xy=72 x+y=6 | |

| 6. | х=1..14 у(х)=4х2+4х-1 |

| |

| 7. | х=1..15 у(х)=х3+х2-2х+1 | 4(5x-2)+2(7-47x)=20+2(y-3) 5(2y+3)+2(6x-y)=3(5x-3)+31 | |

| 8. | х=1..13 у(х)=х2+2х+5 |

| |

| 9. | х=1..17 у(х)=7х2+4х+5 | 5(x-2y)+33=2(4x-3)-2(3y-5) 2(3x-5y)-3(x-5)=56-4(6+2y) | |

| 10. | х=1..16 у(х)=6х2+х-2 | 10(x-y+2)=3y+4(2-x) 36x-4(y+17)=3(x-3y)-25 |

Практическая работа №16

Тема: Расчет массы заготовки на прокат с помощью Mathcad

Теоретическая часть

Для решения задачи сначала необходимо найти коэффициент использования материала, который рассчитывается по формуле:

где МД – масса детали, кг.

МД=5,8 кг

МЗ – масса заготовки с проката, кг.

МЗ=V*γ

где V – объем заготовки, м3

γ – удельный вес, кг/м3

γ=7,8х103 кг/м3

Для нахождения объема заготовки, необходимо найти ее размеры, для этого требуется найти общий припуск на наибольший диаметр и длину детали.

Днаб.=0,08 м;

ДЗ= 0,085 м.

Рассчитаем длину заготовки

Lобщ=lдет+2*Побщ+Вразр

где lдет – длина детали, мм. = 250

Побщ = 6

Вразр= 4

Объем заготовки вычисляется по формуле:

Масса заготовки рассчитывается по формуле:

МЗ= V* γ

После всех вычислений необходимо рассчитать коэффициент использования материала.

Порядок выполнения работы

1. Рассчитать коэффициент использования материала по вариантам.

γ=7,8х103 кг/м3

π=3,14

| № варианта | lдет | ДЗ | Побщ | Враз | Мдет |

| 1. | 0,078 | 7,2 | |||

| 2. | 0,087 | 5,6 | |||

| 3. | 0,089 | 4,8 | |||

| 4. | 0,084 | 6,4 | |||

| 5. | 0,078 | 6,8 | |||

| 6. | 0,075 | 5,7 | |||

| 7. | 0,081 | 4,9 | |||

| 8. | 0,084 | 5,74 | |||

| 9. | 0,083 | 5,90 | |||

| 10. | 0,090 | 6,25 |

3. Расчитать стоимость заготовки, используя данные с п.1 используя формулу:

В1= 2000 грн. В6= 1850 грн.

В2=1800 грн. В7=1870 грн.

В3= 1950 грн. В8= 2950 грн.

В4= 2100 грн. В9= 2150 грн.

В5=1850 грн. В10=1800 грн.

Встоим=0,85 грн.

Отчет

1. Тема практического занятия

2. В отчете записать формулы, свои данные и искомый результат.

Практическая работа №17

Тема: Определение массы заготовки на трубу с помощьюMathcad

Теоретическая часть

Коэффициент использования материала рассчитывается за формулой:

Данные Мдет взять с предыдущей практической работы.

Общий объем заготовки рассчитывается по формуле:

Vобщ=V1+ V2+

V1 – объем первой части

V2 – объем второй части

V3– объем третьей части

Масса заготовки определяется по формуле:

МЗ= Vобщ* γ

Стоимость заготовки:

Индивидуальное задание

Рассчитать объем заготовки, массу заготовки и ее стоимость за данными своего варианта.

| № варианта | Lобщ1 | Lобщ2 | Lобщ | Dобщ1 | Dобщ2 | Dобщ3 | D | В |

| 1. | 0,084 | 0,054 | 0,094 | 0,2754 | 0,1456 | 0,0658 | 0,0878 | 2,4 |

| 2. | 0,087 | 0,055 | 0,091 | 0,2842 | 0,1478 | 0,0678 | 0,0849 | 2,7 |

| 3. | 0,089 | 0,051 | 0,093 | 0,2875 | 0,1547 | 0,0698 | 0,0875 | 3,1 |

| 4. | 0,078 | 0,050 | 0,099 | 0,2976 | 0,1547 | 0,0687 | 0,0869 | 2,9 |

| 5. | 0,081 | 0,049 | 0,092 | 0,2786 | 0,1459 | 0,0648 | 0,0867 | 2,8 |

| 6. | 0,079 | 0,056 | 0,095 | 0,2651 | 0,1547 | 0,0679 | 0,0861 | 3,2 |

| 7. | 0,085 | 0,057 | 0,098 | 0,2463 | 0,1456 | 0,0615 | 0,0694 | 3,0 |

| 8. | 0,083 | 0,059 | 0,097 | 0,2752 | 0,1654 | 0,0632 | 0,0634 | 2,5 |

| 9. | 0,078 | 0,060 | 0,096 | 0,2481 | 0,1578 | 0,0642 | 0,0615 | 2,75 |

| 10. | 0,082 | 0,047 | 0,090 | 0,2495 | 0,1479 | 0,0648 | 0,0687 | 2,98 |

Отчет

1. Тема практического занятия

2. В отчет записать расчетные формулы и результаты работы.

Практична работа №18

Тема: Розвязок задач технологічного процесу обробки деталій за допомогою Matchad.

Послідовність виконання работи

Приклад 1. Розрахувати режими різання в Matchad.

Режими різання матеріалів визначається такими основними параметрами:

а) глибина різання – t, мм;

б) подача (повздовжня, поперечна, хвилинна) – Sо  ;

;

в) швидкість різання – V,  ;

;

г) частота обертів шпинделя (інструмента) – n,

Вихідними даними для вибору режимів різання є: дані про деталь та її заготовку, а також дані про застосоване обладнання та інструмент.

Параметри режимів різання вибирають так, щоб була забезпечена найбільша продуктивність праці при найменшій собівартості даної технологічної операції.

Призначення режимів різання – це вибір найвигідніших сполучень глибини різання, подачі, швидкості різання та частоти обертів шпинделя (інструмента), що забезпечує найменшу трудомісткість при повному використанні ріжучих можливостей інструменту, експлуатаційних можливостей верстата та при додержанні необхідної якості поверхні заготовки.

Зміст операції:

1. Деталь установити на адаптер, вставити в захват протяжку.

2. Протягнути шпоночний паз(1)

3. Зняти деталь та покласти в тару.

Пристосування: Адаптер

Ріжучий інструмент: Протяжка шпоночка b = 8 мм, матеріал Р6М5 ГОСТ 16491 – 80Е. Код 392302.

Допоміжні інструменти: Комплексна пробка.

МОР ( мастильно-охолоджуюча рідина)- емульсія.

Призначення режимів різання:

1. Глибина різання T=h – Д=60-55=5 мм.

2. Подача на зуб протяжки Sz=0,05 мм/зуб

3. Швидкість різання:

V=Vтабл*К1*К2

де Vтабл – табличне значення швидкості

Vтабл = 10 м/хв.

К1 – коефіцієнт, враховуючий механічні властивості заготовки = 1,29;

К2 – коефіцієнт, враховуючий стан поверхні заготовки = 1.

4. Зусилля на повзуні Fz = F*  B

B

де В – периметр різання, мм рівняється довжині обробляючого контролю заготовки.

F – сила різання на 1 мм довжини леза, H =177H.

B = В*(Ze/Zc) – найбільша сумарна довжина леза всіх одночасно обробляючих зубів, де В – периметр різання, мм рівняється довжині обробляючого контуру заготовки.

B = В*(Ze/Zc) – найбільша сумарна довжина леза всіх одночасно обробляючих зубів, де В – периметр різання, мм рівняється довжині обробляючого контуру заготовки.

Zc – число зубів в секції протяжки при прогресивній схемі різання, Zc=2;

Ze – найбільше число одночасно ріжучих зубів, знаходиться за формулою:

Ze = (L/t)

де L – довжина обробляючої поверхні = 50 мм;

t – шаг ріжучих зубів = 10 мм;

Отже

B = B*Ze/Zc

B = B*Ze/Zc

Сила різання:

Fz = F*  B

B

Тягова сила верстата = 100000Н.

Отже 7965<100000, тобто обробка можлива.

5. Знаходимо машинний час за формулою:

Тм  , хв.

, хв.

де L = Lр пр+Lдет=300+50=350мм;

Lр пр – довжина ріжучої частини протяжки = 350 мм;

Lдет - шлях різання = 50 мм;

L1 = 10(5-20мм) – шлях врізання (зазор до першого зуба)

L2 = 30-50мм – перебіг протяжки;

Lр х = L+L1+L2 = 350+20+40 = 410мм;

1,5 – коефіцієнт, враховуючий прискорення повертання протяжки до начальної позиції.

6. Знаходимо норму часу на операцію за формулою:

Тшт = Тм+Тдоп+Тобс+Тв,хв.

де Тм – машинний час = 0,615 хв;

Тдоп – допоміжний час;

Тдоп = Тдоп1+Тдоп2= 0,15+0,23 = 0,38 хв

Тв – час на відпочинок та особисті потреби (4% від Топ)

Тв = (0,442/100)*4=0,0177 хв.

Так, як виробництво серійне, знаходимо штучно-калькуляційний час

Тшт к = Тшт+(Тп з/nзап), хв.

де nзап - партія запуску деталей у виробництво = 100 шт

Тп з – підготовка-заключний час, хв.

Підготовчо - заключний час складається з двох груп.

1. На накладку верстата, інструмента та пристосування із знімання протяжки = 12 хв;

2. На одержання та повернення в комору інструмента та пристосування дорівнює 5 хв.

Разом Тп з = 12+5=17

Звіт

1. Тема практичного заняття.

2. Записати формули та розрахункові операції із відповідями.

Лабораторна робота №19

Тема: Розв’язок задач обробки деталей засобами Mathcad

Послідовність виконання роботи

Розрахунок проміжних припусків на обробку пов 75f7 розрахунково-аналітичним способом і установлення проміжних розмірів з графічними відхиленнями.

В даному типі виробництва токарна обробка деталі «Вісь» виконується на токарному автоматі в центрах: передній-плавуючій повідковий, а задній – обертовій.

Шліфувальна обробка виконується на круглошліфувальному верстаті. Деталь установлюється в центрах. Величина розрахункового припуску для першої операції\ чи переходу визначається за формулою:

Для послідуючої операції чи переходів:

де Z – спільний розрахунковий припуск для даної операції, мкм;

Rz - висота мікронерівностей, що залишилися в попередній операції чи переході, мкм;

Т – глибина дефектного шару, що залишилася в попередній операції чи переході, мкм;

- сумарне значення просторових відхилень, що залишилися в попередній операції чи переході в мкм;

- сумарне значення просторових відхилень, що залишилися в попередній операції чи переході в мкм;

- похибка установки заголовка в пристосуванні на даній операції,мкм;

- похибка установки заголовка в пристосуванні на даній операції,мкм;

- нижнє граничне відхилення розміру вала після попередніх операції чи переходу. мкм;

- нижнє граничне відхилення розміру вала після попередніх операції чи переходу. мкм;

IT – допуск розміра після попередніх операцій чи переходів.

Сумарне значення просторових відхилень для обробки в центрах зовнішньої поверхні визначаємо за формулою:

де  - спільна кривизна заготовки

- спільна кривизна заготовки

Спільна кривизна заготовки  визначається за формулою:

визначається за формулою:

= ∆

= ∆

∆ К – питома вага кривизни після правки в залежності від середнього діаметра, мкм/мм;

L – спільна довжина заготовки, мм;

- похибка зацентровки поковки визначається за формулою:

- похибка зацентровки поковки визначається за формулою:

=

=

де  - допуск діаметра базової поверхні заготовки що використовується при зацентровці,мм.

- допуск діаметра базової поверхні заготовки що використовується при зацентровці,мм.

∆К=0,15 мкм/мм, після правки на пресах:

Тоді  = 0.15*262=39,3 мкм;

= 0.15*262=39,3 мкм;

=

=  мм

мм

= 720 мкм;

= 720 мкм;

Значення  знехтуємо у виді його малості, тобто приймаємо

знехтуємо у виді його малості, тобто приймаємо  =0.

=0.

;

;

де  - похибка базування;

- похибка базування;  - похибка закріплення.

- похибка закріплення.

Так як обробка в центрах, передній центир – плаваючий, то похибка базування дорівнює 0,  = 0.

= 0.

Використовуючи дані таблиці 19.1 розрахуйте значення з таблиці 19.2.

Таблиця 19.1 Вихідні дані для визначення розмірів заголовки

| Метод обробки поверхні | Квалітетний ряд точності | Шорсткість | Граничні відхилення розміру | Допуск розміру ІТ | Розрахункові величини | |||

Висота

мікроне-

рівност.

,мкм ,мкм

| Глиб. деф. шару Т,мкм | Сума

прост-

шару

,мкм ,мкм

| Похибка уст.

,мм ,мм

| |||||

| Заготовка- штамповка | - | - | +1800 -900 |

|

|  = =

|  =

=721 =

=721

|  =0 =0

|

| Чорнове точіння | 14(h14) |

| -870 |

|

|  = =

|  =

=43,3 =

=43,3

|  =0 =0

|

| Чистове точіння | 10(h10) |

| -120 |

|  50 50

|  =50 =50

|  =0 =0

|  =0 =0

|

| Попереднє шліфування | 9(h9) |

| -74 |

|  25 25

|  =25 =25

|  =0 =0

|  =0 =0

|

| Чистове шліфування | 7(h7) |

| +30 +60 |

|  25 25

|  =25 =25

|  =0 =0

|  =0 =0

|

Таблиця 19.2 Розрахунок проміжних припусків

| Розрахунок величин в мкм | Прийняте значення припусків, мм |

| 1) Розрахунок припусків на чорнове точіння 2Z1p = 2(Rz0+T0+p0)+ei0 | 2Z1p= |

| 2) Розрахунковий припуск на чистове точіння 2Z2p = 2(Rz1+T1+p1)+IT1 | 2Z2p= |

| 3)Розрахунковий припуск на попереднє шліфування 2Z3p = 2(Rz2+T2+p2)+IT2 | 2Z3p= |

| 4)Розрахунковий припуск на чистове шліфування 2Z4p = 2(Rz3+T3+p3)+IT3 | 2Z4p= |

Звіт

1. Тема практичного заняття.

2. Записати формули та розрахункові операції із відповідями