Объемный блок - это пространственная конструкция размером на 1 или 2 комнаты полной заводской готовности. Этот блок полностью готов к монтажу (покрашен, остеклен и т.п.) объемно блочное строение по сравнению с КПД выгоднее, т.к. в 1.5 раза быстрее ведется строительство и трудоемкость возведения зданий в 1,5..2 раза ниже. Заводская готовность при о.б. домостроении 70...75% при КПД 40...45%. При изготовлении о.б. можно использовать роботы манипуляторы, для внутренней и наружной отделки блоков. О.б. могут быть сборными и монолитными. Наиболее выгодные монолитные блоки (если есть специальное оборудование). Сборные собираются из отдельных элементов. Также о.б. могут быть несущими и ненесущими. Несущие выполняются в основном из конструктивного тяжелого и легкого бетона класса В20...25. Ненесущие выполняются из бетона на основе ГЦПB и других легких материалов. О.б. делятся на: 1) о.б. тина «колпак» (нижняя грань отсутствует); 2) типа «стакан»; 3) типа «лежащий стакан» (отсутствует наружная стеновая панель). Существуют унифицированные блоки для высотных зданий размером 10.3x3,2х2,7м.

Объемные блоки типа «колпак» могут изготавливаться в стационарных установках и с применением способа опускающихся сердечников.

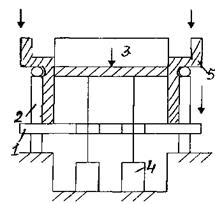

Схема изготовления О.б. в стационарных установках

1- сердечник, металлический, герметично сваренный, с технологическим уклоном 1:200, он может опускаться с помощью гидродомкрата (2). Во время ТО пар может подавятся в сердечник. Арматурный каркас (3) и комплектующие детали, которые устанавливаются на сердечнике. Бортоснастка (4) коробчатой конструкции с паровыми рубашками и навесными вибраторами (5) для уплотнения б.с. Гидродомкраты (6) для перемещения опалубки в горизонтальном направлении в момент распалубки. Процесс изготовления. При раскрытой бортоснаетке (борта отодвигаются) сердечник чистится, смазывается, на него устанавливается арматурный каркас, закладные детали, вкладыши, электропроводка и т.д. Все фиксируется в проектом положении. Бортоснастка закрывается и далее осуществляется одновременный процесс формования наружной стеновой панели (НCП) и др. конструктивных элементов блока. Для НСП применяют легкобетонные смеси ОК 6-10 см, для остальных конструктивных элементов -литые смеси с ОК 16...20 см. Потолочная плита может формоваться из умереноподвижных бетонных смесей (ОК 2...4 см). После формования подключается тепловая энергия к сердечнику и бортоснастке. ТО длится 6 часов (2+2+2). после чего бортоснастка отводится, сердечник с помощью гидродомкрата опускается вниз, готовый блок подается на пост комплектования и отделки. За смену такая установка выпускает 1 блок.

1- сердечник, металлический, герметично сваренный, с технологическим уклоном 1:200, он может опускаться с помощью гидродомкрата (2). Во время ТО пар может подавятся в сердечник. Арматурный каркас (3) и комплектующие детали, которые устанавливаются на сердечнике. Бортоснастка (4) коробчатой конструкции с паровыми рубашками и навесными вибраторами (5) для уплотнения б.с. Гидродомкраты (6) для перемещения опалубки в горизонтальном направлении в момент распалубки. Процесс изготовления. При раскрытой бортоснаетке (борта отодвигаются) сердечник чистится, смазывается, на него устанавливается арматурный каркас, закладные детали, вкладыши, электропроводка и т.д. Все фиксируется в проектом положении. Бортоснастка закрывается и далее осуществляется одновременный процесс формования наружной стеновой панели (НCП) и др. конструктивных элементов блока. Для НСП применяют легкобетонные смеси ОК 6-10 см, для остальных конструктивных элементов -литые смеси с ОК 16...20 см. Потолочная плита может формоваться из умереноподвижных бетонных смесей (ОК 2...4 см). После формования подключается тепловая энергия к сердечнику и бортоснастке. ТО длится 6 часов (2+2+2). после чего бортоснастка отводится, сердечник с помощью гидродомкрата опускается вниз, готовый блок подается на пост комплектования и отделки. За смену такая установка выпускает 1 блок.

Способ опускающихся сердечников дает возможность применять не литые, а малоподвижные бетонные смеси (ОК 2...4 см), что существенно снижает расход вяжущего на 1 м3, следовательно, улучшается технологическое качество бетона. Достоинство: в несколько раз повышается производительность (до 7 блоков в смену).

Вагонетка (1), которая перемещается по рельсам и на ней в собранном виде установлены бортоснастка (2) и сердечник (3). В таком собранном виде все подается па пост формования. На посту формования имеются гидродомкраты (4) для подъема сердечника в верхнее положение. Бункера (5) расположены по периметру с подвесными вибраторами и виброштампами. Перед формованием с помощью гидродомкрата сердечник поднимается в верхнее положение, затем включаются навесные вибраторы на бункерах, заполненных бетонной смесью. Так формуются вертикальные конструкции блока. Далее вагонетка перемещается на следующий пост, где уже формуется потолочная плита. Уплотнение может осуществляться в таком случае виброрейкой. После формования потолочной плиты вагонетка подается на ТО, которая длится 8,5...9 часов. Тепловая энергия подается и в паровые рубашки и в сердечник. Далее на пост распалубки.

Вагонетка (1), которая перемещается по рельсам и на ней в собранном виде установлены бортоснастка (2) и сердечник (3). В таком собранном виде все подается па пост формования. На посту формования имеются гидродомкраты (4) для подъема сердечника в верхнее положение. Бункера (5) расположены по периметру с подвесными вибраторами и виброштампами. Перед формованием с помощью гидродомкрата сердечник поднимается в верхнее положение, затем включаются навесные вибраторы на бункерах, заполненных бетонной смесью. Так формуются вертикальные конструкции блока. Далее вагонетка перемещается на следующий пост, где уже формуется потолочная плита. Уплотнение может осуществляться в таком случае виброрейкой. После формования потолочной плиты вагонетка подается на ТО, которая длится 8,5...9 часов. Тепловая энергия подается и в паровые рубашки и в сердечник. Далее на пост распалубки.

Схема расположения оборудования в плане при изготовлении О.б. методом опускающихся сердечников

Схема расположения оборудования в плане при изготовлении О.б. методом опускающихся сердечников

1 пост чистки и смазки поддона и бортоснастки.

2 пост комплектования о.б.

2а пост подготовки сердечника

3 пост установки стальной арматуры и деталей

4 пост формования вертикальной конструкции блока

способом опускающихся сердечников

5 пост формования потолочной плиты блока;6 передаточная тележка; 7 ГВО; 8 пост распалубки.

Изготовление О.б типа «лежащий» стакан

Изготовление О.б типа «лежащий» стакан

Схема расположения оборудования в плане

1 посты формования блоков (количество зависит от производительности подразделения или завода)

2 передаточная тележка, передающая изделия с поста (1) в камеру ТО.

3 камера ТО (туннельная. т.e. непрерывного действия)

4 пост выпрессовки

4 пост выпрессовки

5 линия подготовки поддона и сердечника для формования. Далее на отделку и комплектацию.

Изготовление блоков типа «лежащий стакан» может осуществляться конвейерным или полуконвейерным способом производства.

Технологический процесс изготовления:

1 поддон, перемещаемый по рельсам. Перед формованием он очищается, смазывается, затем устанавливается арматурный каркас. Далее подается и устанавливается сердечник (2), предварительно подготовленный, на него устанавливаются каркасы и комплектующие (вкладыши, закладные детали). В таком собранном виде все подается в формовочную установку (с помощью передаточной тележки). Эти операции осуществляются на линии 5(см. выше). Все фиксируется в заданном положении и с помощью гидродомкрата (4) бортоснастка с паровыми рубашками (3) приближается к сердечнику и фиксируется. Затем вдоль формовочной установки перемещается бетоноукладчик. Применяются литые бетонные смеси с ОК 20...24 см, которые затем уплотняются с помощью вибраторов на бортоснастке. После заполнения всех полостей верхняя потолочная плита заглаживается и на этом же месте осуществляется предварительный прогрев в течении 5...6 часов. После предварительной обработки происходит частичная распалубка о.б., после чего он перемещается в камеру окончательной ТО (в течении 5 часов). Затем изделие извлекают из камеры, извлекают сердечник, о.б. краном подается на линию комплектования и отделки, а поддон с сердечником поступают на линию 5 (см. схему), производительность установки (1) блок в смену.

Пути совершенствования производства О.б.:

- для совершенствования производительности и оборачиваемости поддонов и сердечников необходимо использовать предварительный разогрев бетонной смеси, ускорители твердения или применять вакуумированис бетонной смеси;

- переход со стационарного на конвейерный способ производства;

- использование конвейерной линии отделки;

- переход с производства сборных о.б. на монолитные.

Сантех кабины можно изготавливать с помощью круговых конвейеров. производительность таких конвейеров 12...30 тыс.м3/год. При использовании круговых конвейеров можно достичь максимальной автоматизации, механизации технологического процесса и роботизации. Оборудование располагается компактно, быстро монтируется, нет необходимости использовать в производстве краны.

Схема установки кругового конвейера по изготовлению сантех кабин

1 наружное кольцо, которое перемещается на катках и совершает вращательное движение с помощью приводного механизма (2). На кольце смонтированы формы (3), в нижней части которой имеется выпресовочный механизм.

1 наружное кольцо, которое перемещается на катках и совершает вращательное движение с помощью приводного механизма (2). На кольце смонтированы формы (3), в нижней части которой имеется выпресовочный механизм.

4 коллектор для распределения пара.

5 обслуживающие площадки.

6 эстакада для подачи бетонной смеси.

Процесс формования: Используются подвижные бетонные смеси с ОК 14..16 см. Уплотнение производится с помощью навесных вибраторов, после формования поверхность изделия заглаживается, далее ТО 6 часов. После ТО распалубка. С помощью выпресовочного механизма изделие отрывается от формы и приподнимается на расстояние 20 см. После снятия, изделие подается на пост комплектации и отделки. При работе в три смены на круговом конвейере можно изготавливать 24 изделия в сутки.

Недостатки производства объемных блоков:

1 большая трудоемкость; 2 тяжелые условия труда рабочих; 3 сложное оборудование; 4 малая автоматизация и механизация; 5 громоздкость оборудования; 6 невысокая производительность.

25. Изготовление ж/б безнапорных труб:

- преимущества безнапорных труб по сравнению с металлическими, их классификация по величине выдерживаемого давления;