В настоящее время в измерительной технике получили распространение многофункциональные многоканальные автоматизированные устройства, названные информационно-измерительными системами (ИИС), предназначенные для автоматического сбора, отработки и выдачи по заданной программе информации, поступающей от многих источников. При проектировании ИИС пользуются принципом агрегатно-модульного построения системы, состоящей из ограниченного набора унифицированных блоков и модулей, выпускаемых промышленностью и входящих в государственную систему приборов (ГСП). Такое построение обеспечивает метрологическую, информационную, конструктивную и эксплуатационную совместимость отдельных модулей и блоков для получения информации и ее преобразования, хранения и выдачи в требуемом виде на печать.

Первичные преобразователи представляют собой линейную механическую систему, способную воспринимать значения измеряемой величины (перемещения, ускорения, усилия и др.) и преобразовывать их в относительные перемещения или деформации собственных упругих элементов.

Измерение различных параметров и откликов при испытании строительных конструкций производится на практике с помощью электрических преобразователей или датчиков с электрическими преобразователями, отличающимися исключительной универсальностью.

С помощью электрических датчиков измеряют деформации, перемещения, усилия, ускорения. Они могут применяться как в лабораторных условиях, так и в условиях натурного эксперимента, как при статическом, так и при динамическом воздействии. При этом выходной сигнал электрических преобразователей удобен для последующего преобразования (усиления, интегрирования) и дистанционной передачи и регистрации.

22.Неразрушающие методы испытаний. Общие сведения.

В настоящее время неразрушающие методы широко используются для контроля и обеспечения качественного технологического процесса в целом ряде отраслей народного хозяйства: металлургии, машиностроении, химической промышленности и т.п. В сочетании с быстродействующими вычислительными устройствами применение неразрушающих методов дает возможность перейти к полной автоматизации производства с обеспечением необходимого соблюдения качества продукции.

В строительном деле неразрушающие методы применяются главным образом для контроля сварных металлоконструкций, при изготовлении железобетонных деталей и элементов и т. д. Неразрушающие методы контроля применяются и при освидетельствовании сооружений. Они являются весьма перспективными для контроля на поточных линиях на заводах строительных конструкций (в первую очередь железобетонных) не только для выявления уже допущенных дефектов и отступления от требований ТУ, но и, прежде всего, для предупреждения самой возможности таких нарушений.

По физическим принципам неразрушающих исследований различают следующие основные методы:

при помощи проникающих сред (жидких, газообразных и др.)

механические методы испытаний;

акустические (ультразвуковые и более низких частот);

магнитные, электромагнитные и электрические;

при помощи ионизирующих излучений (рентгеновские, радио- изотопные и др.);

радиодефектоскопия и инфракрасная дефектоскопия.

Методы проникающих сред

В резервуарах, газгольдерах, трубопроводах и других аналогичных конструкциях, требующих обеспечения не только прочности, но и плотности соединений, контроль осуществляют с помощью проникающих сред. Кроме применявшихся ранее испытаний водой и керосином, в настоящее время разработаны и другие приемы.

Испытания водой. Проверяемые емкости заполняются водой до отметки обычно несколько выше эксплуатационной. В закрытых сосудах давление жидкости повышается дополнительным нагнетанием воды или воздуха.

Гидростатическим давлением проверяются как плотность, так и прочность соединений и всего сооружения в целом. Контроль швов и соединений заливкой воды совмещается, таким образом, со статически/л испытанием исследуемой емкости.

Отдельные швы металлоконструкций могут проверяться сильной струёй воды из брандспойта, направленной под давлением примерно 1 атм нормально к поверхности шва. При наличии дефектов вода просачивается сквозь неплотности проверяемого соединения.

Проба керосином. Благодаря своей малой вязкости и незначительному, по сравнению с водой, поверхностному натяжению керосин легко проникает через самые малые поры и выступает на противоположной поверхности. При опробовании поверхность шва с одной стороны обильно смачивается или опрыскивается керосином. Для облегчения наблюдений шов заранее подбеливается водным раствором мела. На этом подсохшем светлом фоне отчетливо выявляются затем ржавые пятна и полосы, возникающие при просачивании керосина.

Проба сжатым воздухом. При наиболее простом применении данного метода проверяемые швы обмазываются мыльной водой. С другой стороны шов обдувается сжатым воздухом, подаваемым из шланга под давлением порядка 4атм нормально к исследуемому шву. В замкнутые емкости сжатый воздух подается внутрь их объема. Признаком дефектности шва служит появление мыльных пузырей на обмазке.

Более совершенным является применение ультразвуковых “течеискателей”, принцип работы которых основан на регистрации ультразвуковых колебаний, возникающих в местах нарушения сплошности под действием вытекающей здесь под давлением струи газа (воздуха). С помощью течеискателей можно выявлять неплотности размером до 0,1лш при избыточном давлении порядка 0,4атм. Место нахождения дефекта определяется с точностью до 1,5-2см.

Проба вакуумом. Проверка вакуумом требует доступа к конструкции лишь с одной ее стороны, что является существенным преимуществом данного метода.

К шву приставляется металлическая кассета в виде плоской коробки без дна с прозрачным верхом, через который виден проверяемый шов. Вакуум-насосом со шлангом, присоединенным к кассете, в которой создается небольшое разрежение, внешним воздушным давлением стенки кассеты, снабженные по их нижнему периметру мягкой резиновой прокладкой, прижимаются при этом к конструкции. Исследуемый шов предварительно должен Сыть смочен мыльным раствором. В местах нарушений плотности шва воздух, проникая сквозь эти неплотности, образует в мыльной пене отчетливо видные стойкие пузыри.

При сварке сосудов высокого давления и других особо ответственных, требующих полной герметичности, конструкций для увеличения надежности конгроля применяется проверка плотности соединений химическими реагентами, например, воздушно-аммиачной смесью или другими газообразными соединениями, обладающими высокой проникающей способностью. Химические методы проверки плотности соединений обладают большой чувствительностью и дают возможность очень четко определять места нахождения дефектов, чем и обусловливается в наиболее серьезных случаях целесообразность применения этих более сложных приемов.

24.Механические методы испытаний

Рассматриваемые методы привнесены в область строительства из металловедения. Как известно, при испытаниях металла широко применяются так называемые “пробы на твердость”. К ним относятся испытания путем вдавливания в поверхность металла стального шарика или алмаза (по Бринеллю, Роквеллу, Виккерсу и т.д.), измерения по упругому отскоку падающего шарика (испытания по Шору) и др.

Благодаря своей простоте, удобству и возможности быстрой проверки состояния материала в целом ряде точек на поверхности конструкций эти косвенные методы нашли применение и при освидетельствовании сооружений. Полученные при этом данные переводятся в прочностные характеристики исследуемого материала по эмпирическим формулам или с применением соответствующих графиков и таблиц.

Следует при этом иметь в виду, что само понятие “твердость” не является столь же определенным физическим критерием сопротивления материала силовым воздействиям как прочность, деформатигшость и т.д. В зависимости от вида испытания на твердость выявляются различные факторы: в методе отскока (по Шору) - способность к упругой работе при наличии поглощения части энергии деформирования; при вдавливании шарика по Бринеллю - пластические свойства на уровне предела текучести; при вдавливании алмаза - сопротивление значительному деформированию (на)ровне предела прочности) и т. д.

21.Тарирование измерительной аппаратуры и приборов

Для определения основных характеристик измерительных устройств проводят их тарировочные испытания. При проведении таких испытаний используют градуировочные установки, обеспечивающие воспроизведение заданных действительных значений измеряемой величины. Для каждой из определяемых характеристик разрабатывают схему градуировки, которая включает оценку коэффициентов влияния различных факторов: температуры, влажности, магнитных полей и др. На основе полученных данных определяется схема анализа погрешностей.

Полученные результаты обрабатываются статистическими методами. Установленные для испытанной выборки средние значения характеристик тензорезисторов и средние квадратические отклонения от этих значений, а также аппроксимированные функции влияния температуры, влажности и других факторов присваивают всей партии тензорезисторов.

В качестве эталонного упругого элемента, обеспечивающего деформирование тензорезисторов, рекомендуется использовать балку равного сопротивления (рис.2.36) или постоянного сечения, нагруженную в пределах рабочего участка моментом.

Деформацию рабочей зоны балки принимают за действительную величину. Тензорезисторы устанавливают вдоль оси балки на растянутую или сжатую поверхность; при нагружении балки измеряют стрелу

Рис. 2.36. Схема тарировочного устройства с балкой равного сопротивления

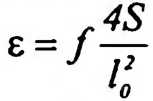

выгиба балки и вычисляют относительную фибровую деформацию поверхностных волокон балки соответственно для консольной балки равного сопротивления по формуле:

где f- мах прогиб балки консольного типа в месте приложения нагрузки;

S - толщина балки, м;

l - дпина балки, см, а для балки постоянного сечения (рис.2.37) - с использованием формулы:

l - дпина балки, см, а для балки постоянного сечения (рис.2.37) - с использованием формулы:

где f- выгиб балки в пределах пролета балки, равного 10 . S- толщина балки, см.

Рабочая зона наклейки тензомеров

Рис. 2.37. Схема гарировочного устройства с балкой равного ссчсния

Рис. 2.37. Схема гарировочного устройства с балкой равного ссчсния

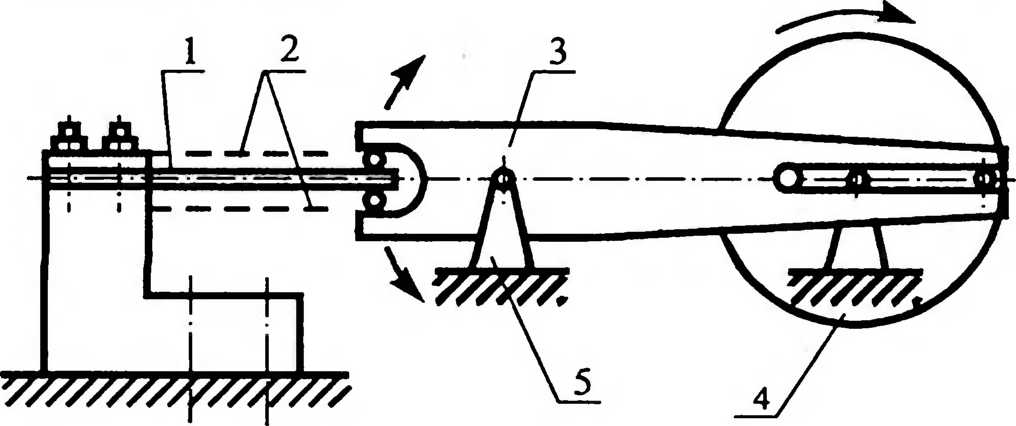

На градуировочном устройстве определяют статическую характеристику преобразования, механический гистерезис, ползучесть, функцию влияния температуры на чувствительность тензорезисторов. Усталостная характеристика тензорезистора может быть определена с использованием установки, схема котороч показана на рис.2.38.

Перемещение свободного конца консольной градуировочной балки с тензорезисторами осуществляется качающейся кулисой, которая последняя приводится в движение кривошипным механизмом. Амплитуду колебаний балки и, следовательно, деформацию ее поверхности регулируют изменением плеча кривошипного механизма.

При смещении по вертикали опоры можно варьировать и коэффициент асимметрии цикла. Число циклов деформирования регистрируется счетчиком.

Рис.2.38. Схема устройства для градуировки тензорезисторов

при циклической нагрузке:

1 - градуировочная балка; 2 - тензорезисторы: 3 - кулиса;

4 - кривошипный механизм; 5 - опора

При определении усталостной характеристики циклическое деформирование производят при нескольких уровнях амплитуды и фиксируют число циклов, при котором происходит отказ тензорезисторов. Поскольку в процессе циклического деформирования накапливаются усталостные повреждения в материале чувствительного элемента, а также происходит расстройство адгезионных связей в связующем слое, то постепенно начинает проявляйся эффект ухода нуля, т. е. изменение сопротивления тензорезисторов при нулевой или постоянной средней деформации.

Признаком отказа тензорезистора в этом случае является не обрыв чувствительного элемента, а достижение заданного уровня относительного смещения нуля, например, 0,005-0,01%.

22.Неразрушающие методы испытаний. Общие сведения.

В настоящее время неразрушающие методы широко используются для контроля и обеспечения качественного технологического процесса в целом ряде отраслей народного хозяйства: металлургии, машиностроении, химической промышленности и т.п. В сочетании с быстродействующими вычислительными устройствами применение неразрушающих методов дает возможность перейти к полной автоматизации производства с обеспечением необходимого соблюдения качества продукции.

В строительном деле неразрушающие методы применяются главным образом для контроля сварных металлоконструкций, при изготовлении железобетонных деталей и элементов и т. д. Неразрушающие методы контроля применяются и при освидетельствовании сооружений. Они являются весьма перспективными для контроля на поточных линиях на заводах строительных конструкций (в первую очередь железобетонных) не только для выявления уже допущенных дефектов и отступления от требований ТУ, но и, прежде всего, для предупреждения самой возможности таких нарушений.

По физическим принципам неразрушающих исследований различают следующие основные методы:

при помощи проникающих сред (жидких, газообразных и др.)

механические методы испытаний;

акустические (ультразвуковые и более низких частот);

магнитные, электромагнитные и электрические;

при помощи ионизирующих излучений (рентгеновские, радио- изотопные и др.);

радиодефектоскопия и инфракрасная дефектоскопия.

Методы проникающих сред

В резервуарах, газгольдерах, трубопроводах и других аналогичных конструкциях, требующих обеспечения не только прочности, но и плотности соединений, контроль осуществляют с помощью проникающих сред. Кроме применявшихся ранее испытаний водой и керосином, в настоящее время разработаны и другие приемы.

Испытания водой. Проверяемые емкости заполняются водой до отметки обычно несколько выше эксплуатационной. В закрытых сосудах давление жидкости повышается дополнительным нагнетанием воды или воздуха.

Гидростатическим давлением проверяются как плотность, так и прочность соединений и всего сооружения в целом. Контроль швов и соединений заливкой воды совмещается, таким образом, со статически/л испытанием исследуемой емкости.

Отдельные швы металлоконструкций могут проверяться сильной струёй воды из брандспойта, направленной под давлением примерно 1 атм нормально к поверхности шва. При наличии дефектов вода просачивается сквозь неплотности проверяемого соединения.

Проба керосином. Благодаря своей малой вязкости и незначительному, по сравнению с водой, поверхностному натяжению керосин легко проникает через самые малые поры и выступает на противоположной поверхности. При опробовании поверхность шва с одной стороны обильно смачивается или опрыскивается керосином. Для облегчения наблюдений шов заранее подбеливается водным раствором мела. На этом подсохшем светлом фоне отчетливо выявляются затем ржавые пятна и полосы, возникающие при просачивании керосина.

Проба сжатым воздухом. При наиболее простом применении данного метода проверяемые швы обмазываются мыльной водой. С другой стороны шов обдувается сжатым воздухом, подаваемым из шланга под давлением порядка 4атм нормально к исследуемому шву. В замкнутые емкости сжатый воздух подается внутрь их объема. Признаком дефектности шва служит появление мыльных пузырей на обмазке.

Более совершенным является применение ультразвуковых “течеискателей”, принцип работы которых основан на регистрации ультразвуковых колебаний, возникающих в местах нарушения сплошности под действием вытекающей здесь под давлением струи газа (воздуха). С помощью течеискателей можно выявлять неплотности размером до 0,1лш при избыточном давлении порядка 0,4атм. Место нахождения дефекта определяется с точностью до 1,5-2см.

Проба вакуумом. Проверка вакуумом требует доступа к конструкции лишь с одной ее стороны, что является существенным преимуществом данного метода.

К шву приставляется металлическая кассета в виде плоской коробки без дна с прозрачным верхом, через который виден проверяемый шов. Вакуум-насосом со шлангом, присоединенным к кассете, в которой создается небольшое разрежение, внешним воздушным давлением стенки кассеты, снабженные по их нижнему периметру мягкой резиновой прокладкой, прижимаются при этом к конструкции. Исследуемый шов предварительно должен Сыть смочен мыльным раствором. В местах нарушений плотности шва воздух, проникая сквозь эти неплотности, образует в мыльной пене отчетливо видные стойкие пузыри.

При сварке сосудов высокого давления и других особо ответственных, требующих полной герметичности, конструкций для увеличения надежности конгроля применяется проверка плотности соединений химическими реагентами, например, воздушно-аммиачной смесью или другими газообразными соединениями, обладающими высокой проникающей способностью. Химические методы проверки плотности соединений обладают большой чувствительностью и дают возможность очень четко определять места нахождения дефектов, чем и обусловливается в наиболее серьезных случаях целесообразность применения этих более сложных приемов.

24.Механические методы испытаний

Рассматриваемые методы привнесены в область строительства из металловедения. Как известно, при испытаниях металла широко применяются так называемые “пробы на твердость”. К ним относятся испытания путем вдавливания в поверхность металла стального шарика или алмаза (по Бринеллю, Роквеллу, Виккерсу и т.д.), измерения по упругому отскоку падающего шарика (испытания по Шору) и др.

Благодаря своей простоте, удобству и возможности быстрой проверки состояния материала в целом ряде точек на поверхности конструкций эти косвенные методы нашли применение и при освидетельствовании сооружений. Полученные при этом данные переводятся в прочностные характеристики исследуемого материала по эмпирическим формулам или с применением соответствующих графиков и таблиц.

Следует при этом иметь в виду, что само понятие “твердость” не является столь же определенным физическим критерием сопротивления материала силовым воздействиям как прочность, деформатигшость и т.д. В зависимости от вида испытания на твердость выявляются различные факторы: в методе отскока (по Шору) - способность к упругой работе при наличии поглощения части энергии деформирования; при вдавливании шарика по Бринеллю - пластические свойства на уровне предела текучести; при вдавливании алмаза - сопротивление значительному деформированию (на)ровне предела прочности) и т. д.

Оценка прочности металла

Наибольшее применение в строительной практике для оценки прочности металла имеет прибор Польди (рис.3.1) ударного действия.

Наконечником прибора является шарик 2 диаметром 10 мм из твердой закаленной стали, дающий при ударе отпечаток одновременно на исследуемом металле 1 и на стальном эталонном бруске 3, твердость которого НВэт должна быть заранее определена. Для получения отпечатков ударяют молотком по верхнему торцу стержня 4.

Твердость НВ исследуемого металла испытываемой конструкции определится из соотношения:

где D - диаметр стального шарика 2 (рис.3.2);

d - диаметр отпечатка на поверхности исследуемого материала;

d эт - то же, на эталонном бруске.

Рис. 3.1 Схема прибора Польди:

Рис. 3.1 Схема прибора Польди:

1 - исследуемый материал;

2 - стальной шарик;

3 - эталонный брусок;

4 - ударный стержень;

5 - обойма прибор

Рис.3.2. Отпечатки, получаемые с помощью прибора Польди:

1 - исследуемый материал;

2 - стальной шарик;

3 - эталонный брусок

Нахождение НВ и определение прочности и марки металла производятся с помощью соответствующих таблиц. Для термически обработанных легированных сталей вводится поправочный коэффициент.

С помощью прибора Польди можно получать, однако, лишь ориентировочные характеристики. Но и с учетом этого применение прибора практически полезно, в особенности в следующих случаях:

- для ускоренной проверки однородности материала в различных элементах освидетельствуемых конструкций;

- при отбраковке (проверке марок металла) поступающих заготовок.

Оценка прочности бетона

При косвенной оценке прочности бетона по твердостным характеристикам его поверхностного слоя приходится учитывать следующие факторы, усложняющие эту оценку:

1) большой разброс результатов испытаний на "твердость", обусловленный неоднородностью структуры бетона. Для получения надежных данных необходимо увеличить число проверяемых на поверхности точек и статистически обработать результаты испытаний;

2) возможная карбонизация поверхностного слоя, повышающая показатели твердости, а также увлажнение поверхности, снижающее эти показатели;

3) возможность расхождения прочностных характеристик на поверхности и в глубине массивных блоков. Это может быть проверено, например, контрольным бурением с выемкой образцов с разной глубины, а также применением рассматриваемых далее неразрушающих способов.

Необходимость в простых, доступных для массового применения способов оценки качества бетона настолько настоятельна, что, несмотря на указанные затруднения, для суждения о прочности бетона по механическим характеристикам его поверхностного слоя предложен целый ряд приборов и приспособлений. Краткий обзор практически наиболее оправдавших себя и методически интересных приемов приводится ниже.

Оценка прочности бетона с помощью молотка К. П. Кашкарова. Эталонный молоток К.П. Кашкарова схематически показан на рис. 3.3. Принцип его действия аналогичен рассмотренному выше прибору Польди с той разницей, что удар наносится взмахом самого эталонного молотка.

При ударе боек (стальной шарик диаметром 15 мм) оставляет на поверхности исследуемого бетона вмятину диаметром dб, а на эталонном стержне (круглого сечения из Ст. 3 диаметром 10 мм) - отпечаток диаметром dэт. Для десяти ударов, нанесенных по проверяемому элементу с удаленными штукатурными и окрасочными слоями, определяется усредненное отношение dб/dэт; прочность бетона оценивается по корреляционной зависимости между dб/dэт и пределом прочности бетона на сжатие, устанавливаемой экспериментально.

Рис. 3.3. Схема молотка К. П. Кашкарова: 1 - головка; 2 - рукоятка; 3 - эталонный стержень; 4 - стальной шарик; 5 - стакан; 6 - торец стержня 3; 7 - испытуемый материал; 8 – пружина.

При этом должны учитываться конкретные условия изготовления конструкции и твердения бетона, сроки испытаний, шероховатость, влажность и другие особенности состояния поверхности конструкции. Для эксплуатируемых сооружений указанная зависимость должна быть уточнена на образцах, выбуренных из соответствующих элементов.

Эталонный молоток рекомендуется для разных операций: оценок отпускной прочности бетонных изделий на заводах железобетонных конструкций, прочности бетона при передаче напряжения от арматуры на бетон в предварительно напряженных железобетонных конструкциях, коэффициента изменчивости прочности бетона в изделиях и конструкциях (что особенно существенно при освидетельствованиях сооружений) и т. д.

Одним из наиболее простых приспособлений для сравнительной оценки прочности бетона является молоток И. Л. Физделя. Ударная часть этого стального молотка весом 250 г заканчивается шариком из твердой стали, легко вращающимся в гнезде. По диаметру отпечатков, полученных при ударе, определяют прочность бетона по эмпирическому графику. Результаты, несмотря на их ориентировочность, все же полезны в производственных условиях. Пользование молотком при некотором навыке не вызывает затруднений.

Из приборов более сложной конструкции, предназначенных для получения ударных отпечатков на поверхности бетона, следует отметить прибор СоюздорНИИ (Е. Е. Гибшмана и В. Г. Донченко), аналогичный по принципу действия рассмотренному выше ударнику Польди для металла, прибор A.M. Губбера, ударяющий по увлажненной поверхности бетона кромкой стального диска. Эти приборы широкого применения не получили.

В Германии серийно выпускается и стандартизирован (ДИН-424а) прибор с пружиной, передающей при спуске удар заданной силы на шариковый наконечник, оставляющий отпечаток на бетоне.

Оценка прочности бетона склерометром. Приборы этого типа применяются главным образом за рубежом. Из их числа наиболее известен прибор Шмидта (Швейцария).

В этих приборах, так же как в ударнике Шора для металла, о характеристиках материала судят по величине отскока стального бойка. Отскок фиксируется указателем на шкале. Удар наносится не непосредственно по исследуемой поверхности бетона, а воспринимается наконечником прибора, прижатого к конструкции. Этот промежуточный стальной элемент необходим, поскольку величина отскока при резкой разнице модулей упругости соударяемых материалов становится трудносопоставимой. Удар осуществляется спуском пружины, а не свободным падением бойка, как у Шора, что позволяет испытывать любым образом ориентированные поверхности. Прибор удобен в работе и дает довольно четкие результаты.

Ударники Шмидта применяются у нас почти исключительно в транспортном строительстве при освидетельствовании железобетонных мостов. Имеются несколько измененные конструкции прибора. Предложен также прибор, действующий по принципу отскока падающего стального маятника.

Способ стрельбы. Данный способ является своеобразным вариантом динамических оценок прочности материала. В 1933 г. Б.Г. Скрамтаевым была предложена оценка качества бетона по объему лунки, выбиваемой в нем револьверной пулей. Выстрел из "нагана" производится с расстояния 6-8 м от конструкции перпендикулярно ее поверхности с ограждением стреляющего от осколков и возможного рикошета. Объем образовавшихся лунок определяется измерением или, что более точно, по объему замазки, расходуемой на заполнение выбоин. Разброс получаемых результатов, однако, является значительным.

Дальнейшим развитием метода было предложенное несколько позднее Ф.Ф. Поляковым специально сконструированное ружье с подставкой, приставляемой к поверхности элемента. При выстреле в бетон входил стальной ударник, глубина погружения которого и служила показателем прочности материала. Способ стрельбы нашел практическое применение в испытаниях деревянных конструкций.

Оценка прочности бетона по отпечатку при статическом воздействии. Из числа предложений, основанных на статическом принципе, отметим, как наиболее характерное, устройство для вдавливания штампов, разработанное Г. К. Хайдуковым, А.И. Годером и Д.М. Рачевским. В зависимости от марки бетона берутся сферы радиусом 24, 14 и 10 см и гидравлическим домкратом создается усилие 2400, 2000 и 2200 кгс соответственно. Конец стального поршня домкрата, служащий штампом, обработан по сферической поверхности заданного диаметра. Для замера отпечатка на бетоне под поршнем укладывают по листу белой и копировальной бумаги. Для крепления всего устройства на исследуемом элементе и создания упора для домкрата имеются стальные захваты в виде массивных скоб.

Существенным преимуществом штампов большого диаметра является передача усилия более значительному объему материала, что позволяет судить о совместной работе всех компонентов бетона. Другие же из рассмотренных ранее приборов (с наконечниками небольших размеров) дают в основном представление о характеристиках затвердевшего раствора между крупными включениями.

К недостаткам установки следует отнести сравнительно большой ее вес, а также возникающие в отдельных случаях трудности закрепления, ограничивающие ее применение.