Исходные данные для проектирования

№ варианта: 1

- мощность пласта: 1,8м.;

- длина лавы: 200м.;

- угол падения пласта: 6град.;

- сопротивляемость угля резанию: 200 кНм.;

- тип непосредственной кровли: Неустойч.;

- наличие нарушений в кровле: 1шт.;

- тип комплекса: КМ138;

-тип механизированной крепи: 1М138/2;

- тип очистного комбайна: 2ГШ68;

-тип забойного конвейера: СПЦ271

Технические характеристики механизированной крепи

- высота секции в положении:

а) сдвинут. Hmin: 900 мм.;

б) раздвин. Hmax: 1700 мм.;

- угол падения: 30 град.;

- удельное сопротивление на 1м2 кровли: 900 КН/м2;

- шаг установки секций: 1,5 м.;

- шаг передвижки секций: 0,8 м.;

- усилие передвижки секции: 300 кН.;

- усилие передвижки конвейера: 125 кН.;

- скорость крепления забоя: 4 м2/мин.

Техническая характеристика очистного комбайна

- вынимаемая мощность пласта: 1,4-,5 м.;

- угол падения: 35 град.;

- мощность эл.дв. привода исполнит. органов: 2х160 кВт.;

- скорость подачи: 6 м/мин.;

- номинальное тяговое усилие: 220 кН;

- диаметр шнека: 1,25; 1,6 м.;

- ширина захвата: 0,63; 0,8 м.;

- скорость резания: 2,7- 3,43 м/с.

Техническая характеристика скребкового конвейера

- макс. производительность: 12 т/мин.;

- скорость движения цепи: 1,25 м/с;

- размеры звена цепи: 26х92 мм.;

- мощность привода: 2х110 кВт.;- угол падения пласта: 30 град.

1. Расчёт комплекса по укрупнённым параметрам

Исходные данные приведены в таблице «Исходные данные по проектированию»

Эффективность работы очистного комплекса в целом зависит от правильного согласования параметров функционалных машин.

Основным критерием для увязки параметров машин комплекса является теоретическая производительность очистного комбаина, согласованна с условиями работы исполнительного органа, скорости крепления забоя, количеством выделяемого метана, производительностью забойного конвейера

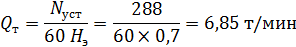

1.1 Расчёт производительности очистного комбайна

Исходя из условий работы исполнительного органа, можно определить теоретически возможную производительность комбайна из выражения:

где:  - теоретически важная производительность комбайна, т\мин

- теоретически важная производительность комбайна, т\мин

- установочная мощность электродвигателей исполнительных органов

- установочная мощность электродвигателей исполнительных органов  ;

;

N –суммарная мощность электродвигателей привода исполнительных органов комбайна, кВт;

- удельные электрозатраты на добычу полезного ископаемого (0,3-1,2), кВт

- удельные электрозатраты на добычу полезного ископаемого (0,3-1,2), кВт  ч\т;

ч\т;

Скорость подачи комбайна должна быть согласована со скоростью крепления забоя, т.е:

где:  - теоретически возможная скорость подачи комбайна, т\мин

- теоретически возможная скорость подачи комбайна, т\мин

- линейная скорость крепления забоя по длине лавы, м\мин

- линейная скорость крепления забоя по длине лавы, м\мин

Теоретически возможная скорость подачи комбайна определяется из формулы:

где:  - теоретически возможная производительность подачи комбайна, т\мин;

- теоретически возможная производительность подачи комбайна, т\мин;

– ширина захвата исполнительного органа, м;

– ширина захвата исполнительного органа, м;

m – вынимаемая мощность пласта, м;

- плотность угля, т\

- плотность угля, т\  ;

;

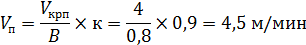

Линейная скорость закрепления забоя определяется из выражении;

где:  - скорость крепления выработки по площади кровли,

- скорость крепления выработки по площади кровли,

к = (0,7-1) – коэффициент снижения скорости крепления из-за наличий нарушения в кровле.

Скорость обнажения кровли определяется выражением:

м/мин

м/мин

где:  - фактическая скорость подачи комбайна, м\мин

- фактическая скорость подачи комбайна, м\мин

Скорость  должна соответствовать скорости обнажения кровли

должна соответствовать скорости обнажения кровли  , в связи с чем допустипая подача комбайна должна соответствовать линейной скорости крепления и определяться по формуле:

, в связи с чем допустипая подача комбайна должна соответствовать линейной скорости крепления и определяться по формуле:

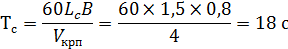

При линейном расположении секций и последовательной их передвижке скорость крепления очистного забоя ( ) определяется по формуле:

) определяется по формуле:

где:  - время перемещения одной секции крепи, с

- время перемещения одной секции крепи, с

- шаг установки секций по длине очистного забоя, м;

- шаг установки секций по длине очистного забоя, м;

Зная из характеристики крепи величину  , можно определить время передвижения одной секции

, можно определить время передвижения одной секции

При работе комбайна по простиранию пласта с определённым углом падения подача комбайна рассчитывается по формуле:

где:  – суммарная устойчивая мощность привода исполнительных органов комбайна, кВт

– суммарная устойчивая мощность привода исполнительных органов комбайна, кВт

- максимальная вынимаемая мощность пласта, м

- максимальная вынимаемая мощность пласта, м

- угол падения пласта, град

- угол падения пласта, град

Подача комбайна согласуется с производительностью забойного конвейера:

где:  - производительность конвейера т\мин

- производительность конвейера т\мин

1.2 Расчёт производительности комплекса

Производительностью является обобщенным критерием для качественной оценки не только эксплуатирующейся, но и вновь создаваемой техники, главным параметром, определяющим как эффективность, так и целесообразность применения этой техники.

Производительность выемочных комплексов (агрегатов) зависит от целого ряда факторов и в первую очередь от горно-геологических и горнотехнических условий их работы, режимных и конструктивных параметров функциональных машин и степени их использования во времени. Поэтому применительно к выемочным комплексам и агрегатам необходимо различать теоретическую, техническую и эксплуатационную производительность.

1.2.1 Теоретическая производительность

Теоретическая производительность комплекса – это количество полезного ископаемого, добываемого за единицу времени при непрерывной работе выемочной машины с рабочими параметрами, максимально возможных в заданных условиях эксплуатации.

где:  - средняя мощность пласта, м

- средняя мощность пласта, м

- скорость подачи системного комбайна, м\мин

- скорость подачи системного комбайна, м\мин

- плотность угля, т\

- плотность угля, т\

1.2.2 Техническая производительность

Техническая производительность выемочного комплекса – максимально возможная среднечасовая его производительность при работе в конкретных условиях эксплуатации. Техническая производительность меньше теоретической производительности и определяется количеством добытого угля в единицу времени с учетом перерывов на выполнение неизбежных вспомогательных операций, присущих данному комплексу.

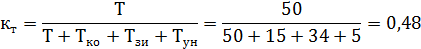

Если перерывы в работе из-за указанных органически неизбежных и постоянно повторяющихся вспомогательных операций оценить коэффициентом технически возможной непрерывности работы комплекса, то его техническая производительность Qт определяется из уравнения:

Qт = Q  =548,35

=548,35  0,4=219,34т/час

0,4=219,34т/час

где:  - время полного рабочего цикла комплекса, мин

- время полного рабочего цикла комплекса, мин

Т – Время производительной работы выемочной машины, мин

где:  - длина лавы, м

- длина лавы, м

Tц = Т+

где:  - время на несовмещённые с работой исполнительного органа вспомогательные операции, присущие комплексу, мин

- время на несовмещённые с работой исполнительного органа вспомогательные операции, присущие комплексу, мин

где:  – затраты времени в течении цикла на маневровые операции, мин

– затраты времени в течении цикла на маневровые операции, мин

где:  - маневренная скорость подачи комбайна. м\мин

- маневренная скорость подачи комбайна. м\мин

Тз. и. = 34 мин.

Ту. н = 5 мин.

Тк.о. = 15 мин

Время устранения неисправностей

мин

мин

где:  - коэффициент готовности комплекса, зависящий от мощности и угла падения пласта (0,9)

- коэффициент готовности комплекса, зависящий от мощности и угла падения пласта (0,9)

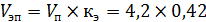

1.2.3 Эксплуатационная производительность

Эксплуатационная производительность выемочного комплекса КМ 138 практически всегда меньше его теоретической и технической производительности и зависит от степени использования технической возможности агрегата в конкретных условиях эксплуатации.

Эксплуатационная производительность определяется с учетом затрат времени так же на организационные и технические неполадки, не зависящие от конструкции комплекса и его схемы работы, т. е.

Qэ= Q·Kэ=  0,42=106,68т/час

0,42=106,68т/час

где Kэ – коэффициент непрерывности работы комплекса в процессе эксплуатации в данных условиях:

где Тэ.о. – затраты времени на эксплуатационные операции, зависящие от организационно-технических неполадок и условий эксплуатации (10…20), мин.

2. Организация работ в очистном забое

В очистном забое все процессы и операции выполняются согласно графику организации работ. Он включает в себя планограмму работ, график выхода рабочих и таблицу технико-экономических показателей.

Режим работы обычно четырехсменный, по 6 часов каждая смена, из которых три добычные и одна ремонтоподготовительная. Все виды работ в лаве выполняет комплексная бригада рабочих, состоящая из сменных звеньев.

Рабочий цикл по выемке угля включает в себя следующие основные виды работ в лаве:

- выемка угля

- зачистка почвы комбайном

- передвижка конвейера

- передвижка секций крепи.

Все виды работ проводятся по планогрмме, отражающей рабочие операции в забое во времени и пространстве.

Для построения планограммы необходимо знать:

Время полного цикла комбайна

где:  =1,76 – эксплуатационная скорость подачи комбайна.

=1,76 – эксплуатационная скорость подачи комбайна.

Количество циклов в сутки:

выемка угля комбайном ремонтные работы

зачистка лавы передвижка конвейера

передвижка крепи прием, сдача смены,

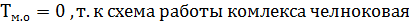

Рис 11. Планограмма работ: при челночной схеме работ

6) Заключение

В данной работе я провел расчет горной машины (проходческого комплекса КМ138) по укрупненным параметрам и изучил принцип действия. Закрепил и углубил знания, полученные во время изучения дисциплины «Горные машины и оборудование подземных разработок», подготовился к самостоятельной работе со справочной литературой, инженерными методами расчета и выработал навыки в составлении расчетно-пояснительных записок.

Список используемой литературы

1. Гетопанов В.Н. Горные и транспортные машины. /В.Н. Гетопанов, Н.С. Гудилин, Л.И. Чугреев. – М.: Недра, 1991. – 304с.

2. Кантович Л.И. Горные машины. /Л.И. Кантович, В.Н. Гетопанов. – М.: Недра, 1995. – 304с.

3. Бурчаков А.С. Технология и механизация подземной разработки пластовых месторождений: учеб. для вузов / А.С. Бурчаков. – М.: Недра, 1989. – 430с.

4. Пастоев И.Л., Замышляев В.Ф., Еленкин В.Ф. Методические указания по выполнению курсового проекта по дисциплине «Горные машины и оборудование подземных разработок». Учебное пособие. – М., МГГУ, 2012.

5. Угольный портал WWW.COAL.DP.UA