Данный конвертер предназначен для выплавки коррозионно-стойкой стали. Коррозионной стойкостью обладают изделия на поверхности которых в агрессивных средах образуется прочная защитная пленка из оксидов, препятствующая проникновению взаимодействию агрессивного вещества с более глубокими слоями металла. Такую пленку на поверхности стали образует легирующий элемент хром. При содержании 12-13 % Сг сталь становится - нержавеющей, то есть устойчивой в атмосфере и в окисляющихся средах. Увеличение содержания хрома до 28-30 % делает ее стойкой к сильно агрессивным средам

Никель в количестве 7-30 % повышает коррозионную стойкость сталей, их жаростойкость и жаропрочность. Часто в коррозионно-стойкие стали добавляют титан или ниобий, они снижают интеркристаллитную (по границам зерен) коррозию. Типично коррозионно-стойкой сталью является сталь 08Х18Н10Т, содержащая не более 0,08 % С, 17-19 % Cr, 9-11%Ni и 0,4%Ti

Выплавлять такую сталь в окислительных условиях без специальных приемов невозможно И3-за больших потерь хрома. Дел в том, что при содержании углерода менее 0,2 % сродство хрома кислороду превышает таковое углерода, и хром будет окисляться предпочтительно. Технология производства коррозионно-стойких сталей с содержанием углерода менее 0,03% в аргон кислородном конвертере (конвертер АОД - Argon - Oxygen -carbonization) основана на зависимости равновесия реакции окисления углерода от давления: при снижении парциального давления Рсо равновесие реакции смещается вправо, в сторону окисления углерода. Это достигается продувкой металла не чистым кислородом, а смесью с аргоном:

[С] + 1/2{02+Ar} = {СО + ½ Аг}.

При этом по мере окисления углерода доля кислорода в смеси понижается в соотношении 3:1 в начале плавки, 1:1 в середин плавки и 0:1 в конце продувки.

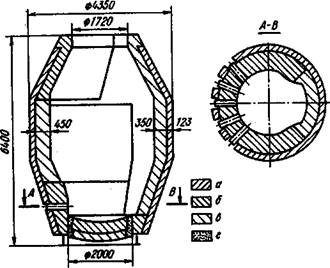

На рис. 44 показано устройство АОД-конвертера. Газовую смесь подают не через вертикальную фурму, а через сопла (3-5 штук), размещенные у днища в стене, противолежащей сливному носку горловины. Сопла состоят из центральной трубы диаметром 13 мм и наружной трубы диаметром 16 мм. Через центральную трубу подают смесь кислорода с аргоном, а в зазор между трубами подают аргон для охлаждения сопла. Футеровка конвертеров смолодоломитовая

Рис. 44. Устройство аргоно-кислородного конвертера; футеровка:

а - обожженный смолодоломитовый кирпич;

б - смолодоломитовый кирпич повышенного качества;

в - обожженный доломитовый кирпич; г - смолодоломитовая набивная масса

Конвертер АОД работает в тандеме с дуговой электропечью. В ней выплавляют полупродукт из высокоуглеродистых более Дешевых материалов, содержащий 1,7-3,0 % С, ~ 0,2 % Si и нужное количество хрома и никеля. Полупродукт вместе с печным шлаком переливают из дуговой электропечи в конвертер АОД и ведут продувку металла. Конвертер находится в вертикальном положении. По завершении обезуглероживания ведут продувку только аргоном, в ванну присаживают ферросилиций для восстановления оксидов хрома. Общая продолжительность процесса конвертере АОД составляет 70-90 мин. Стойкость смолодоломитовой футеровки конвертера составляет 50—100 плавок.

7. ПЕРСПЕКТИВЫ РАЗВИТИЯ КОНВЕРТЕРНЫХ ПРОЦЕССОВ

Конвертерное производство предназначено для переработки жидкого чугуна в сталь. Ни один другой процесс производства стали не может конкурировать с конвертерным производством технологической цепи: жидкий чугун - сталь. Конвертерный процесс обладает высокой технологической гибкостью, высокой производительностью, высокими показателями производительности труда и качества стали, благоприятными экологическими показателями. В ближайшей перспективе (25-50 лет) он сохранит свою актуальность. В это время могут быть найдены возможные сочетания конвертерных и электросталеплавильных процессов, что еще более усилит гибкость этих производств. Однако полностью вытеснить другие процессы производства стали он не сможет, поскольку по тепловому балансу плавки в конвертере экономичен нецелесообразно переплавлять более 25 % стального лома.

Нет табл, рис еще чего-то