Расчет режимов аргонодуговой сварки листов

Исходные данные: 31345221

Материал – Титан;

Толщина –2 мм.

Теплофизические свойства материала:[1]

Температура плавления –Тпл=1660°С=1933К;

Плотность –  ;

;

Удельная теплоемкость –  ;

;

Коэффициент теплопроводности –  ;

;

Коэффициент температуропроводности –  ;

;

Скрытая теплота плавления –  ;

;

Эффективный КПД дуги –  [1];

[1];

Геометрию шва условно примем как показано на рисунке 1. Соответственно площадь шва будет равна площади полуокружности, радиус которой равен толщине пластины.

Рисунок 1 - Геометрия сварного шва

В инженерной практике часто возникает необходимость расчетного определения температурно-временных параметров сварочных термических циклов в различных зонах изделия, размеров зон нагрева, скоростей нагрева и охлаждения и т.п. Решение таких задач позволяет получать численные оценки с приемлемой для практических целей точностью.

Для трёх значений скорости сварки рассчитаем значения сварочного тока.

, ,

| (1.1) |

где  -эффективная мощность дуги, Вт;

-эффективная мощность дуги, Вт;

-напряжение на дуге.

-напряжение на дуге.

Согласно [4] ориентировочные режимы механизированной аргонодуговой сварки вольфрамовым электродом стыковых соединений титана и его сплавов:

Таблица 1 – Ориентировочные режимы сварки

| δ, мм | l, мм | I, А | υ, м/ч |

| 1,2-1,5 | 100-150 | 25-40 |

Но при указанных напряжении и длине дуги получить форму проплавления, как на рисунке 1, не представляется возможным. Оптимальным значением длины дуги будет 3 мм (установлено на лабораторном практикуме), а напряжение согласно этому – 12 В.

, ,

| (1.2) |

где  – полезная мощность, затрачиваемая дугой на проплавление изделия;

– полезная мощность, затрачиваемая дугой на проплавление изделия;

– термический КПД.

– термический КПД.

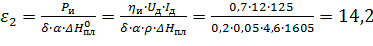

Для схемы линейного источника в неограниченной тонкой пластине толщиной δ термический КПД зависит от коэффициента ε2.

, ,

| (1.3) |

где δ-толщина пластины,

– теплосодержание единицы объема расплавленного металла,

– теплосодержание единицы объема расплавленного металла,

Дж/см3

; ;

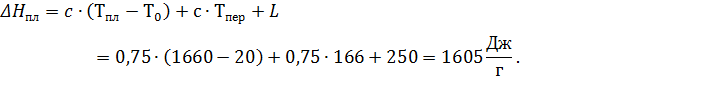

| (1.4) |

, ,

| (1.5) |

где  – начальная температура,

– начальная температура,

Т0=20°С;

Тпер – температура перегрева металла в сварочной ванне, обычно:

| (1.6) |

,

,

Эффективная мощность дуги:

; ;

| (1.7) |

Согласно [4] для её расчёта примем:

I=125 А;

U=12 В.

.

.

По графику, приведенному в [1] определяем термический КПД:

.

.

Полезная мощность:

, ,

| (1.8) |

– площадь проплавления,

– площадь проплавления,

;

;

Теперь для каждого значения скорости сварки можно определить Рпр , Ри и силу тока.

Для υ=10 м/ч:

.

.

.

.

.

.

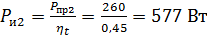

Для υ=20 м/ч:

.

.

.

.

.

.

Для υ=30 м/ч:

.

.

.

.

.

.

Определение ширины зоны, нагретой выше заданной температуры с использованием схемы мощного быстродвижущегося источника теплоты

1) Т=Тпл=1660 °С;

2) Т=Тпл/2=830 °С;

3) Т=Тпл/3=553 °С;

Способ №1

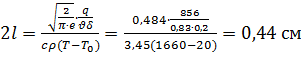

Если пренебречь теплоотдачей, то для быстродвижущегося линейного источника теплоты в пластине выражение расчета ширины зоны нагрева будет выглядеть так:

, ,

| (2.1) |

где q=Pи – эффективная мощность источника

Т – заданная температура

Возьмем для расчёта υ=30 м/ч. Теоретически ширина зоны проплавления будет одинаковой для любой из заданных скоростей сварки.

1) Для температуры Т=Тпл=1660 °С;

.

.

2) Для температурыТ=Тпл/2=830 °С;

.

.

3) Для температуры Т=Тпл/3=553 °С;

.

.

Способ №2

На рисунке 2 показана номограмма для определения ширины зоны нагрева при сварке пластины линейным источником(пренебрегая теплоотдачей)

Рисунок 2 - Номограмма для определения ширины зоны нагрева  движущимся источником тепла[3]

движущимся источником тепла[3]

Найдем значение выражения, представленного на оси ординат для всех случаев:

;

;

;

;

;

;

Значениям этих выражений на номограмме соответствуют значения  , равные соответственно:

, равные соответственно:

;

;

;

;

;

;

Отсюда найдём ширину зоны нагрева  :

:

;

;

;

;

.

.

3 Определение максимальной температуры, которая достигается на расстоянии L=y от оси шва

;

;

;

;

.

.

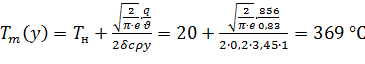

Формула для вычисления максимальной температуры при действии быстродвижущегося линейного источника теплоты в бесконечной пластине с теплоотдачей.(b=0)

| (3.1) |

Для  :

:

.

.

Для  :

:

.

.

Для  :

:

.

.