Введение. Ультразвуковые колебания (У.З.) — это упругие волны, распространяющиеся в материальных средах (твердых телах, жидкостях, газах).

По частоте УЗ распространяются от верхней границы диапазона слышимости звуков (≈  Гц) до частоты

Гц) до частоты  Гц Упругие колебания во всех диапазонах частот – звуковых и УЗ – подчиняются одним и тем же физическим законам, но в средах, где распространяются УЗ колебания, возникают специфические эффекты, которые во многих областях техники используются для интенсификации различных процессов.

Гц Упругие колебания во всех диапазонах частот – звуковых и УЗ – подчиняются одним и тем же физическим законам, но в средах, где распространяются УЗ колебания, возникают специфические эффекты, которые во многих областях техники используются для интенсификации различных процессов.

УЗ применяют также как средство для получения информации при измерении глубины и для обнаружения дефектов в изделиях, он позволяет определять изменение химического состава вещества, вязкость полимерного материала. В медицине УЗИ — для определения пола новорожденного.

С помощью УЗ производят поверхностное упрочнение, размерную обработку, очистку, сварку металлических и неметаллических материалов, пайку, пропитку пористых материалов и тканей, прессование и спекание порошков, дегазацию и т.д.

Теоретические аспекты УЗ изучает акустика, которая как раздел физики получила значительное развитие уже в XIX столетии. Основы теории колебаний и нелинейной акустики были разработаны Дж. У.Релеем. Более глубокое исследование УЗ колебаний стало возможным после открытия эффекта магнитострикции (Дж. П.Джоулем) и пьезоэлектричества (П.Кюри).

Магнитострикция — способность ферромагнитных металлов и сплавов изменять размеры поперечного сечения и длину сердечника в переменном магнитном поле. Материалы: никель, железокобальтовые сплавы (пермендюр), железоалюминиевые сплавы (альфер), ферриты и др. материалы.

При возникновении электромагнитного поля размеры поперечного сечения сердечника уменьшаются, а так как объем его остается постоянным, то длина сердечника увеличивается. При исчезновении поля первоначальные размеры сердечника восстанавливаются.

При УЗО используются колебания электромагнитного поля с УЗ частотой в пределах 18…44 (16…30) кГц. Амплитуда колебаний сердечника составляет 5…10 мкм. Для увеличения амплитуды колебаний к сердечнику крепят длинный тонкий стержень-концентратор (резонансный волновод переменного поперечного сечения), что позволяет получить амплитуду колебаний его торца до 50…80 мкм. К концентратору крепят рабочий инструмент-пуансон.

Благодаря исследованиям советской школы физиков-акустиков УЗ стал широко применяться в промышленности. В СССР группой исследователей под руководством А.И.Маркова впервые предложены методы интенсификации процессов резания металлическим инструментом и обработки электропроводных материалов при УЗ воздействии. (Большой вклад в развитие технологии и оборудования размерной УЗО внесли Л.Д.Розенберг, В.Ф.Казанцев, Д.Ф.Якимович, Б.Е.Мечетнер).

В конце 50-х годов XX века исследователи обнаружили, что если торец УЗ излучателя приблизить к поверхности сосуда, в котором находится абразивная суспензия, то поверхность в месте контакта торца излучателя с сосудом разрушается, причем форма полученного углубления повторяет рельеф торца излучателя. Это позволило создать новую разновидность размерной обработки [1].

1. Схема ультразвуковой обработки заготовок

Существует несколько схем размерной обработки заготовок.

1.1.Размерная обработка заготовок из твердых хрупких материалов абразивными зернами, движущимися за счет действия УЗ инструмента.

Данный способ применяется для обработки стекла, керамики, ситаллов, кремния, германия, то есть для материалов, обработка которых другими методами затруднена.

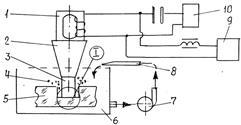

Рисунок 4.1 — Схема прошивания отверстий

1 – УЗ преобразователь; 2 – концентратор; 3 – инструмент — пуансон; 4 – суспензия абразивная; 5 – заготовка; 6 – ванна; 7 – насос; 8 – патрубок; 9 – источник тока; 10 – генератор УЗ частоты.

Под пуансоном-инструментом 3 устанавливают заготовку 5 и в зону обработки под давлением подают абразивную суспензию, состоящую из воды и абразивного материала: карбида бора, карбида кремния или электрокорунда.

Инструмент поджимают к заготовке с силой 1…60 H. Обработка заключается в том, что инструмент 3, колеблющийся с УЗ частотой, ударяет по зернам абразива 4, лежащим на обрабатываемой поверхности, со статической силой  =30…200 Н; абразивные зерна скалывают частицы материала заготовки 5. Большое число одновременно ударяющихся абразивных зерен, а также высокая частота повторения ударов (до 30 тыс. раз в с.) обусловливает интенсивный съем материала.

=30…200 Н; абразивные зерна скалывают частицы материала заготовки 5. Большое число одновременно ударяющихся абразивных зерен, а также высокая частота повторения ударов (до 30 тыс. раз в с.) обусловливает интенсивный съем материала.

Кавитационные явления в жидкости способствуют интенсивному перемешиванию абразивных зерен под инструментом, замене изношенных зерен новыми, а также разрушению обрабатываемого материала.

Прокачивание суспензии насосом исключает оседание абразивного порошка на дне ванны и обеспечивает подачу в зону обработки абразивного материала.

Между пуансоном и заготовкой обеспечивают постоянный зазор 50…80 мкм.

Сообщая инструменту и заготовке различные виды подач (продольную, поперечную) и меняя профиль сечения инструмента, можно прошивать глухие и сквозные отверстия, обрабатывать плоскости, углубления, пазы при прямом и обратном копировании, разрезать заготовки больших размеров, обрабатывать криволинейные и кольцевые пазы по копиру, производить шлифование и полирование.

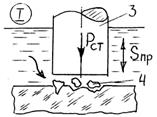

Рисунок 4.2 — Схема разрезки непрофилированным инструментом – тон кой проволокой

1,7 – катушки; 2 – концентратор; 3 – преобразователь; 4 – проволока — инструмент; 5 – сопло для подачи суспензии; 6 – заготовка.

Принцип работы следующий. Ультразвуковой концентратор 2, соединенный с преобразователем 3, возбуждает колебания в проволоке-инструменте 4, перематываемой с катушки 1 на катушку 7. Заготовка 6 прижимается с небольшим усилием  к проволоке 4, а в зону их контакта подается абразивная суспензия из сопла 5.

к проволоке 4, а в зону их контакта подается абразивная суспензия из сопла 5.

По такой схеме производят контурное вырезание, обработку пазов и щелей, разрезание заготовок.

1.2. Интенсификация процессов резания при сообщении вынужденных УЗ колебаний металлическим или абразивным режущим инструментом.

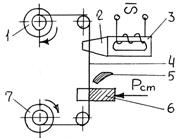

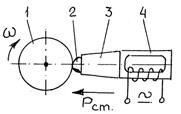

Рисунок 4.3 — Схема резания

1 – заготовка; 2 – инструмент; 3 – концентратор; 4 – УЗ преобразователь.

На режущий инструмент 2 подаются УЗ колебания от концентратора 3, соединенного с УЗ преобразователем 4. Режущему инструменту сообщается продольная подача. Заготовка 1 имеет продольную подачу и вращение. В место контакта инструмента и заготовки подается абразивная суспензия.

Такой способ используется при сверлении, зенкеровании, развертывании, нарезании резьб в труднообрабатываемых материалах; при точении и зубодолблении заготовок из вязких металлов, при шлифовании, абразивно-алмазной доводке.

Ультразвуковая обработка позволяет повысить производительность, качество поверхностного слоя, снизить силы резания и крутящий момент. (Например, при нарезании резьбы метчиками крутящий момент уменьшается на 25…50%).

1.3 Очистка шлифовальных кругов

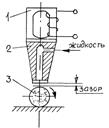

Рисунок 4.4 — Схема очистки

Рисунок 4.4 — Схема очистки

1 – преобразователь; 2 – концентратор — инструмент; 3 – шлифовальный круг.

Колеблющийся с УЗ частотой инструмент 2, соединенный с УЗ преобразователем 1, располагается на некотором расстоянии от шлифовального круга 3.

В пространство между кругом и инструментом подается очищающая жидкость, в которой при воздействии на нее УЗ колебаний возникают эффекты, способствующие интенсивной очистке поверхности шлифовального круга от засаливания

1.4. Ультразвуковое упрочнение поверхности

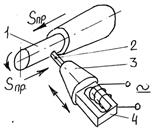

Рисунок 4.5 — Схема ультразвукового упрочнения

1 – заготовка; 2 – инструмент; 3 – концентратор; 4 – преобразователь.

Это чистовая обработка. Ультразвуковой инструмент 2 выполнен в виде шарика, который связан с концентратором 3 колебаний, поступающих от преобразователя 4.

Шарик 2 может быть жестко закреплен (припаян), но может и не иметь жесткого контакта с концентратором.

Инструмент прижимается с небольшим усилием  к вращающейся заготовке 1. Ультразвуковые колебания значительно снижают сопротивление пластической деформации поверхностного слоя заготовки 1, который приобретает наклеп.

к вращающейся заготовке 1. Ультразвуковые колебания значительно снижают сопротивление пластической деформации поверхностного слоя заготовки 1, который приобретает наклеп.

Особенно эффективен этот способ при изготовлении нежестких тонкостенных деталей.

1.5. Обработка мелких деталей свободным абразивом

Данная схема применяется в основном для снятия заусенцев.

Рисунок 4.6 — Схема обработки свободным абразивом

1 – ванна; 2 – абразивная суспензия; 3 – деталь; 4 – инструмент; 5 – концентратор; 6 – преобразователь.

Детали 3 помещаются в ванну 1, в которую заливается абразивная суспензия 2. Ультразвуковые колебания в жидкости возбуждаются инструментом 4, торец которого служит дном ванны. Инструмент соединен с УЗпреобразователем 6 через концентратор 5.

Детали 3 находятся в жидкости во взвешенном состоянии. Для ускорения процесса к жидкости прикладывают статическое давление  . Удаление заусенцев происходит в результате кавитационного разрушения и обработки абразивными зернами.

. Удаление заусенцев происходит в результате кавитационного разрушения и обработки абразивными зернами.

Чтобы спроектировать технологический процесс, рационально конструировать аппаратуру, необходимо знать физический механизм воздействия УЗ колебаний, уметь правильно подобрать, а при необходимости рассчитать УЗ преобразователь: рассчитать, спроектировать и изготовить рабочие инструменты.

2.Технологические показатели ультразвуковой обработки

2.1 Влияние технологических и акустических параметров на размерную обработку

Процесс ультразвуковой размерной обработки зависит от многих технологических параметров, как правило, взаимно влияющих один на другой — твердости и концентрации абразива, частоты и амплитуды колебания инструмента, его износа, статической нагрузки.

Каждый из этих факторов влияет на производительность и качество изготовления.

Материал заготовки в значительной степени определяет характер его разрушения. Все материалы по характеру деформации и разрушения при УЗО разделены на три группы. В основу этого деления положен критерий хрупкости —  . Это есть отношение сопротивления сдвигу к временному сопротивлению на разрыв.

. Это есть отношение сопротивления сдвигу к временному сопротивлению на разрыв.

Первая группа,  — стекло, кварц, ситалл, керамика, германий, кремний, ферриты. При УЗО они практически не подвергаются пластической деформации.

— стекло, кварц, ситалл, керамика, германий, кремний, ферриты. При УЗО они практически не подвергаются пластической деформации.

Вторая группа, 1<  <2 — твердые сплавы; закаленные, цементированные и азотированные стали, сплавы титана и вольфрама. При УЗО наряду с упругими деформациями происходят и микропластические деформации. Чем большую роль играют пластические деформации, тем хуже обрабатываемость.

<2 — твердые сплавы; закаленные, цементированные и азотированные стали, сплавы титана и вольфрама. При УЗО наряду с упругими деформациями происходят и микропластические деформации. Чем большую роль играют пластические деформации, тем хуже обрабатываемость.

Третья группа

1 — почти вся работа абразивных зерен расходуется на микропластическую деформацию поверхностных слоев; разрушения материала почти не наблюдается. Их нецелесообразно подвергать УЗО.

1 — почти вся работа абразивных зерен расходуется на микропластическую деформацию поверхностных слоев; разрушения материала почти не наблюдается. Их нецелесообразно подвергать УЗО.

Абразивная суспензия

Зерна абразива по твердости не должны уступать обрабатываемому материалу.

Обычно применяют карбид бора, который хорошо смачивается водой и благодаря сравнительно небольшой плотности удовлетворительно переносится жидкостью.

Карбид кремния, электрокорунд — применяются для изготовления деталей из стекла, германия.

Если производительность обработки стекла карбидом бора принять за единицу, то производительность обработки карбидом кремния — 0,8…0,85, а электрокорундом — 0,7…0,75.

В качестве жидкости обычно используют воду, обладающую малой вязкостью, удовлетворительной смачивающей способностью и хорошими охлаждающими свойствами. В воду добавляют ингибитор коррозии.

Использование добавок, оказывающих химическое действие на обрабатываемый материал — 15%-ного водного раствора сернокислой меди — повышает производительность обработки твердых сплавов в 1,7…2,5 раза.

Размер зерна абразива — ширина зерна под микроскопом. Уменьшение размера абразивных зерен вызывает снижение производительности (особенно если размеры зерна меньше амплитуды колебаний). С другой стороны, чем меньше зерно, тем выше точность изготовления.

Концентрация абразива в суспензии

Оптимальная концентрация — по всей обрабатываемой поверхности укладывается один слой зерен абразива.

При большей концентрации (в несколько слоев) — увеличивается доля работы, идущей на измельчение самих зерен.

Амплитуда и частота колебаний инструмента определяют скорость продольных колебаний инструмента, то есть главного движения резания

, м/с(4.1)

, м/с(4.1)

где f — частота колебаний (16…30кГц);

A — амплитуда колебаний инструмента, мкм.

Чем больше амплитуда и частота колебаний, тем выше производительность ( ).

).

Оптимальная амплитуда колебаний инструмента связана со средним размером  абразивного зерна основной фракции.

абразивного зерна основной фракции.

При  >1 происходит главным образом не внедрение зерен в обрабатываемую поверхность, а их дробление.

>1 происходит главным образом не внедрение зерен в обрабатываемую поверхность, а их дробление.

Если амплитуда колебаний мала, а зерна абразива крупнее  <0,5, импульс ударной силы, воздействующий на зерно, недостаточен для внедрения зерен в обрабатываемый материал и его разрушения.

<0,5, импульс ударной силы, воздействующий на зерно, недостаточен для внедрения зерен в обрабатываемый материал и его разрушения.

Максимальная производительность достигается при условии  =0,6…0,8.

=0,6…0,8.

Предельно допустимая амплитуда колебаний ограничивается, кроме вышеизложенных соображений, усталостной прочностью материала инструмента и концентратора.

Статическая нагрузка. При УЗО инструмент прижимается к поверхности заготовки с постоянной силой  . Эта сила (сила подачи) оказывает значительное влияние не только на значение ударных импульсов, но и на состояние зерен и концентрацию абразива под торцом инструмента.

. Эта сила (сила подачи) оказывает значительное влияние не только на значение ударных импульсов, но и на состояние зерен и концентрацию абразива под торцом инструмента.

Оптимальное значение  зависит от площади и конфигурации инструмента, амплитуды, среднего размера зерен и свойств обрабатываемого материала.

зависит от площади и конфигурации инструмента, амплитуды, среднего размера зерен и свойств обрабатываемого материала.

Увеличение  (в определенных пределах) приводит к увеличению импульса ударных сил и глубины внедрения зерен абразива, то есть к увеличению производительности.

(в определенных пределах) приводит к увеличению импульса ударных сил и глубины внедрения зерен абразива, то есть к увеличению производительности.

С другой стороны, увеличение  уменьшает расстояние между инструментом и обрабатываемой поверхностью заготовки и ухудшает условия поступления в рабочую зону свежего абразива и удаление из нее продуктов износа.

уменьшает расстояние между инструментом и обрабатываемой поверхностью заготовки и ухудшает условия поступления в рабочую зону свежего абразива и удаление из нее продуктов износа.

2.2 Точность размерной обработки

Точность УЗ размерной обработки, т.е. стабильность зазора между контурами изделия и инструмента, определяется многими факторами: геометрическая точность станка и его приспособлений, размер зерен абразива, твердость обрабатываемого материала, форма инструмента и размер поперечных колебаний.

Минимальная погрешность ограничивается предельными изменениями размера бокового зазора. Обычно этот размер в 1,5 раза больше среднего размера зерна абразива  основной фракции.

основной фракции.

В основном изнашивается торец инструмента. Продольный относительный износ (отношение длины изношенной части к глубине обработанной полости, в %) инструмента зависит главным образом от физико-механических свойств заготовки и материала инструмента, толщины стенок инструмента и зернистости абразива.

Поперечный износ происходит вследствие действия абразива, находящегося между боковой поверхностью инструмента и стенками обрабатываемого отверстия — на инструменте появляется конусность.

Особенно увеличивается поперечный износ при использовании кольцевого инструмента с толщиной стенки менее 1 мм. Оптимальная толщина стенки должна быть в пределах 1…1,5 мм.

Интенсивность износа увеличивается при плохих условиях подвода свежей абразивной суспензии и отвода продуктов обработки.

В то же время сила подачи  и амплитуда не оказывают существенного влияния на его износ.

и амплитуда не оказывают существенного влияния на его износ.

Чтобы уменьшить износ инструмента прежде всего необходимо подбирать материал, обладающий достаточной износостойкостью. Например, при обработке стекла инструмент должен быть из твердого сплава, а при обработке твердого сплава – из закаленной инструментальной стали.

Целесообразно выполнять инструменты с обратной конусностью или применять “грибковый’’ инструмент с калибрующей ленточкой высотой 1…3 мм. Причем диаметр калибрующей ленточки должен быть на 0,6…1 мм больше диаметра стержня инструмента.

За счет этого уменьшается сила трения…, улучшается циркуляция суспензии, хорошо удаляются продукты обработки.

Из — за поперечных колебаний инструмента происходит “разбивание” отверстия. Может исказиться и форма отверстия.

Обычно при строгой прямолинейности осей и соосности преобразователя, концентратора и инструмента, а также при точной выверке инструмента и заготовки некруглость отверстий, получаемых при чистовых операциях, не превышает 10 мкм (в неблагоприятных случаях – 30…60 мкм)

Разбивание отверстий возрастает с увеличением размеров абразивных зерен и глубины обработки.

Для уменьшения конусности сквозных отверстий их обрабатывают последовательно с двух сторон.

При сквозном прошивании, сверлении и разрезании используется инструмент, состоящий, из двух участков: чернового и чистового (диаметр чистового больше диаметра чернового участка).

При УЗ размерной обработке погрешность изготовления достигает 20 мкм.

2.3 Качество поверхности

Шероховатость поверхности при УЗО зависит от размеров зерен абразива, физико-механических свойств заготовки, амплитуды колебаний инструмента, шероховатости поверхности инструмента и типа жидкости, несущей абразив.

Наибольшее влияние на шероховатость оказывает зернистость абразива. Шероховатость пропорциональна зернистости.

Свойства обрабатываемого материала — структура (крупнозернистая) определяют шероховатость.

Чем выше амплитуда колебаний инструмента, тем более шероховатая поверхность получается при обработке.

Если в качестве жидкости, несущей абразив, применить вместо воды машинное масло, то шероховатость поверхности уменьшается, но производительность в несколько раз снижается, ухудшаются условия подвода и циркуляции абразива.

Шероховатость обрабатываемой поверхности зависит и от шероховатости рабочих поверхностей инструмента — неровности инструмента копируются на поверхности заготовки.

При чистовых операциях высота микронеровностей рабочих поверхностей инструмента должна быть в 2…3 раза меньше требуемой высоты микронеровностей детали.

Кроме шероховатости качество обработанной поверхности характеризуется ее структурным состоянием. При УЗО твердых сплавов и закаленных сталей происходит упрочнение поверхностного слоя и появляются сжимающие остаточные напряжения.

При УЗО мелкими шлифпорошками (№3) и микропорошками при амплитудах колебаний 15…20мкм шероховатость поверхности  =1,2…0,4 мкм, а при доводке

=1,2…0,4 мкм, а при доводке  =0,2 мкм.

=0,2 мкм.

2.4 Производительность размерной УЗО

Производительность УЗ размерной обработки зависит в первую очередь от амплитуды колебаний инструмента, физико-механических свойств обрабатываемого материала, состава и свойств абразивной суспензии и способа ее подвода, силы подачи, площади поперечного сечения инструмента, глубины обработки.

Она характеризуется скоростью съема материала заготовки и при постоянном поперечном сечении инструмента однозначно определяется скоростью подачи.

Производительность  можно рассчитать по эмпирической формуле

можно рассчитать по эмпирической формуле

Qs=ψ (А2∙Рст)а∙ f в, мм3/мин (4.2)

Где  – коэффициент, зависящий от свойств обрабатываемого материала и абразивной суспензии;

– коэффициент, зависящий от свойств обрабатываемого материала и абразивной суспензии;

А – амплитуда колебаний инструмента, мкм;

– сила подачи, H;

– сила подачи, H;

f – частота колебаний, Гц;

а и в – показатели степени, зависящие от условий обработки (а =0,5…1; в =0,5…1).

Чем выше твердость абразива и размер зерен, тем больше съем материала и производительность (учитывает коэффициент  ).

).

Оптимальная сила подачи подбирается обычно экспериментально и составляет при размерной обработке  =30…200 H.

=30…200 H.

Давление прижима инструмента  составляет в среднем 0,1…1 МПа. Здесь S — площадь торца инструмента.

составляет в среднем 0,1…1 МПа. Здесь S — площадь торца инструмента.

Производительность обработки зависит от глубины и площади обрабатываемого отверстия, что отражается в значениях показателей степени а и в.

Продольный и поперечный износ инструмента влияет на производительность (так как амплитуда колебаний уменьшается).

Амплитуда колебаний уменьшается и при увеличении площади инструмента. Если площадь больше, то хуже условия циркуляции абразива. Повысить производительность можно различными способами.

Улучшение условий циркуляции абразивной суспензии:

— периодически поднимать и опускать инструмент;

— подвод суспензии через полый концентратор;

— подвод суспензии фонтаном снизу;

— применение инструмента с кольцевыми и спиральными канавками на боковых поверхностях;

— применение инструмента с обратной конусностью;

— прокачка суспензии под давлением (0,1…0,5 МПа);

— отсасывание суспензии;

— вращение заготовки или инструмента во время обработки;

— создавая эксцентриситет осей вращения инструмента и заготовки.

Увеличение скорости главного движения (продольных колебаний инструмента) за счет применения материалов с высоким сопротивлением усталости.

Для увеличения сопротивления усталости проводят: дробеструйный наклеп, гидрополирование, ультразвуковую обработку.

В настоящее время широко применяется ультразвуковая обработка алмазным инструментом.

3. Контрольные вопросы

1. В чем заключается эффект магнитострикции?

2. Какие существуют типы УЗ волн?

3. Назовите основные схемы УЗО?

4. Каков механизм разрушения материала при УЗ размерной обработке свободным абразивом?

5. Для каких материалов целесообразно применение УЗ размерной обработки?

6. Как влияют УЗ колебания на упрочняющее-чистовую обработку?

7. Из каких элементов состоит УЗ колебательная система?

8. Чем ограничена максимальная амплитуда колебаний концентратора и рабочего инструмента при УЗО?