Введение. Разработчиками данного метода являются советские ученые Н.И.Лазаренко и Б.Р.Лазаренко. Поместив электроды в жидкий диэлектрик и размыкая электрическую цепь, ученые заметили, что жидкость мутнела уже после первых разрядов между контактами. Они установили: это происходит потому, что в жидкости появляются мельчайшие металлические шарики, которые возникают вследствие электрической эрозии электродов [1,2,3].

Ученые решили усилить эффект разрушения и попробовали применить электрические разряды для равномерного удаления металла (1943 г.). С этой целью они поместили электроды (инструмент 1 и заготовку 3) в жидкий диэлектрик 4, который охлаждая расплавленные частицы металла и не позволяя им оседать на противолежащий электрод (рисунок 2.1).

Рисунок 2.1 — Схема электроискрового станка

1 – электрод — инструмент; 2 – ванна; 3 – заготовка; 4 – диэлектрическая жидкость; 5 – пластина изолирующая.

В качестве генератора импульсов использовалась батарея конденсаторов (С), заряжаемых от источника постоянного тока; время зарядки конденсаторов регулировали реостатом (R). Так появилась первая в мире электроэрозионная установка. Электрод-инструмент 1 перемещали к заготовке 3. По мере их сближения возрастала напряженность поля в пространстве между заготовкой и инструментом. Это пространство называют межэлектродным промежутком (МЭП) или просто промежутком (зазором).

При достижении определенной напряженности поля на участке с минимальным расстоянием между поверхностями электродов (минимальным электродным зазором), возникал электрический разряд (протекал импульс) тока, под действием которого происходило разрушение участка заготовки. Продукты обработки попадали в диэлектрическую жидкость 4, где охлаждались, не достигая электрода-инструмента 1, и затем осаждались на дно ванны. Через некоторое время электрод-инструмент 1 прошил заготовку 3. Причем контур отверстия точно соответствовал профилю инструмента.

Так была изобретена электроэрозионная размерная обработка материалов (ЭЭО). Первоначально для осуществления ЭЭО применялись исключительно искровые разряды, создаваемые конденсатором в так называемом RC -генераторе. Поэтому новый процесс в то время называли электроискровой обработкой.

В начале 50-х годов XX столетия были разработаны специальные генераторы импульсов, благодаря которым обработку можно было проводить не только на коротких искровых разрядах, но и на более продолжительных искро-дуговых и дуговых разрядах. Чтобы отличить новые условия осуществления процесса, его стали называть электроимпульсной обработкой.

Рисунок 2.2 — Схема электроимпульсной установки

1 – электродвигатель; 2 – импульсный генератор; 3 – электрод — инструмент; 4 – заготовка; 5 – ванна для диэлектрической жидкости.

Этот метод основан на том, что полярный эффект при импульсах малой и средней продолжительности приводит к повышенной эрозии анода, что используется при электроискровой обработке. При импульсах большой продолжительности (дуговой разряд) значительно быстрее разрушается катод. Поэтому при электроимпульсной обработке применяют обратную полярность включения электродов и обрабатывают при действии униполярных импульсов, создаваемых электрическими машинами или электронным генератором. Продолжительность импульсов – 500 … 10000 мкс. Электрод — инструмент изнашивается значительно меньше, чем при электроискровой обработке. Производительность выше, так как мощность импульсов больше.

Метод наиболее целесообразно применять при предварительной обработке штампов, турбинных лопаток, фасонных отверстий в деталях из твердых, нержавеющих и жаропрочных сплавов. При электроимпульсной обработке съем металла в единицу времени в 8 … 10 раз больше, чем при электроискровой.

Для повышения точности и уменьшения шероховатости обрабатываемых поверхностей заготовок при ЭЭО был предложен метод высокочастотной электроискровой обработки. Он основан на использовании электрических импульсов малой энергии при частоте 100 …150кГц.

Рисунок 2.3 — Схема высокочастотной электроискровой обработки

1 – электрод — инструмент; 2 – заготовка; 3 – трансформатор; 4 – прерыватель; 5 – выпрямитель.

В данной схеме дугового разряда нет, так как электрод- инструмент 1 и заготовка 2 включены во вторичную цепь трансформатора. Производительность метода в 30 … 50 раз выше по сравнению с электроискровым при значительном увеличении точности и уменьшении шероховатости. Износ инструмента незначителен. Метод исключает структурные изменения и микротрещины в поверхностном слое материала обрабатываемой заготовки.

В настоящее время применяют несколько технологических схем электроэрозионной обработки.

1). Прошивание – удаление металла из полостей, углублений, отверстий, пазов, с наружных поверхностей (рисунок 2.1.). Прошиванием можно получать поверхности как с прямой, так и с криволинейной осью. Существует два варианта прошивания:

— прямое копирование, когда электрод-инструмент находится над заготовкой (рисунок 2.1.);

— обратное копирование, когда электрод-инструмент находится под заготовкой. Движение подачи здесь может осуществлять заготовка.

Рисунок 2.4 — Схема обратного копирования

1 – электрод — инструмент; 2 – заготовка; 3 – ванна; 4 – диэлектрик; 5 – продукты обработки.

Этот вариант облегчает удаление продуктов обработки и за счет сокращения числа боковых разрядов через частицы расплавленного металла в межэлектродном промежутке повысить точность обработки деталей.

2).Электроэрозионное шлифование

Рисунок 2.5 — Схема электроэрозионного шлифования

1 – электрод — инструмент; 2 – заготовка; 3 – насадка.

Металлический электрод-инструмент 1 в форме диска совершает вращательное и поступательное движения к заготовке 2 со скоростью  . Заготовка может вращаться навстречу или попутно. Жидкость подается поливом из насадка 3. Инструмент чугунный или медный диск. Обработку ведут на постоянном или переменном токе. Используемое напряжение – 10 … 40 В. Метод не обеспечивает высокой точности и низкой шероховатости, но высокопроизводителен вследствие использования больших электрических мощностей.

. Заготовка может вращаться навстречу или попутно. Жидкость подается поливом из насадка 3. Инструмент чугунный или медный диск. Обработку ведут на постоянном или переменном токе. Используемое напряжение – 10 … 40 В. Метод не обеспечивает высокой точности и низкой шероховатости, но высокопроизводителен вследствие использования больших электрических мощностей.

Данный метод также используется для обработки плоских поверхностей (рисунок 2.6.).

Рисунок 2.6 — Схема электроконтактной обработки плоской поверхности

1 – заготовка; 2 – инструмент; 3 – трансформатор.

3). Разрезание профильным или непрофилированным инструментом.

Оно включает разделение заготовки на части – отрезание (инструмент – диск или пластина), получение непрямолинейного контура – вырезание, которое выполняется только непрофилированным электродом — инструментом – проволока диаметром 0,02 … 0,3 мм или стержня, которые могут перемещаться в различных направлениях со скоростью υu в любой части заготовки. Материал проволоки – латунь, медь, вольфрам, молибден. На рисунке 2.7. дана схема станка для выполнения вырезных работ.

Рисунок 2.7 — Схема копировально- вырезного электроэрозионного станка с ЧПУ

1 – катушка с проволокой; 2 – электропривод натяжения проволоки; 3 – генератор импульсов; 4 – инструмент — проволока; 5 – электропривод подачи проволоки; 6 – электропривод винта продольной подачи стола; 7 – устройство системы ЧПУ; 8 – считывающее устройство и программоноситель; 9 – стол; 10 – электропривод винта поперечной подачи стола.

Для устранения влияния износа электрода — инструмента на точность прорезаемых пазов проволоку или стержень перемещают (обычно перематыванием) вдоль оси с определенной скоростью. Разрезание (вырезание) выполняют в ванне с диэлектрической жидкостью.

4). Электроэрозионное упрочнение, включающее легирование и наращивание поверхности, обычно осуществляют на воздухе. Частицы расплавленного металла инструмента на воздухе не успевают остыть и оседают на поверхности заготовки, образуя на ней слой сплава, насыщенного легирующими элемента электрода-инструмента. Кроме того, нанесенный на заготовку слой закален до высокой твердости и имеет за счет этого повышенную износостойкость.

1. Общее описание процесса

Удаление металла с заготовки происходит в среде диэлектрика за счет микроразрядов, расплавляющих часть металла. Рассмотрим основные стадии протекания электроэрозионного процесса снятия припуска.

По мере сближения электрода-инструмента с заготовкой напряженность (Е) электрического поля возрастает обратно пропорционально расстоянию между электродами:

В/м(2.1)

В/м(2.1)

Где U – разность потенциалов электрода — инструмента и заготовки, В;

S – зазор между электродами, м.

Наибольшая напряженность возникает на участке, где межэлектродный зазор минимален. Зазор зависит от высоты hв местного или макровыступа на заготовке.

Если электроды сблизить до расстояния нескольких десятков мкм, то напряженность поля в районе выступа будет наибольшей, произойдет пробой межэлектродного промежутка в этой точке, возникает электрический разряд, через промежуток протекает ток, то есть имеет место направленное движение электронов. В электрическом поле, возникшем в межэлектродном зазоре, в направлении, обратном движению электронов, происходит перемещение более тяжелых частиц-ионов. Электроны, имеющие меньшую массу, быстро достигают положительно заряженной поверхности заготовки и нагревают металл, вызывая расплавление и испарение его в месте прохождения тока. В результате образуется углубление в форме сферической лунки радиусом R (рисунок 2.8.).

Рисунок 2.8 — Форма лунки

Вылетевшие из лунки частицы металла охлаждаются жидкостью, которая находится в зазоре, и застывает в виде шариков. В качестве жидкости используют различные диэлектрики: керосин плюс минеральное масло в соотношении 1:1; 1:2; дистиллированную воду. Поверхность приобретает форму с явно выраженными углублениями в виде лунок. Такие лунки формируют микрорельеф, характеризующий шероховатость поверхности. Поверхностный слой дна лунок испытывает воздействие термического цикла нагрева и быстрого охлаждения жидкостью. Свойства этого слоя отличны от свойств металла в глубине заготовки.

В электроискровом режиме большинство ионов, имеющих значительную массу, не успевают достичь отрицательно заряженного электрода и вызвать удаление материала с его поверхности. Съем металла происходит преимущественно с анода, который выбирают в качестве заготовки. Количество и активность ионов, достигающих поверхности инструмента, определяет интенсивность его износа. Очевидно, чем меньше будет износ инструмента, тем точнее можно получить деталь. Для этого стремятся сформировать импульс с меньшей длительностью, чтобы ионы не успевали достичь катода.

Полярность, при которой заготовка является анодом, называется прямой. Если увеличить длительность импульсов тока, то растет интенсивность съема металла с катода (инструмента) потоком ионов. Можно подобрать такое время протекания тока, при котором доля съема металла электронами составит лишь незначительную часть от общего объема удаленного с электродов материала. Поэтому здесь необходимо катодом выбрать заготовку.

Полярность, при которой анодом является инструмент, называется обратной. При электроимпульсном режиме — обратная полярность.

Полярность зависит не только от длительности импульса, но и от используемых в качестве электродов материалов. Для снижения износа инструмента (от воздействия потока электронов) его выполняют из материалов, слабо разрушающихся под действием искровых разрядов: графитовых, медно-графитовых композиций.

Количественной оценкой износа является относительный зазор. Это есть отношение массы (объема) съема металла с инструмента к массе (объему) снятого металла с заготовки.

- Стадии протекания

Первой стадией эрозионного процесса является пробой межэлектродного промежутка в результате образования зоны с высокой напряженностью поля. Для диэлектрических жидкостей … напряженность (Е) поля в момент разряда достигает десятков мегавольт на метр. Под действием разряда происходит ионизация промежутка, через который между электродами начинает протекать электрический ток, то есть образуется канал проводимости — узкая цилиндрическая область, заполненная нагретым веществом (плазмой), содержащим ионы и электроны. Через канал проводимости протекает ток, при этом скорость нарастания его силы может достигать сотен килоампер в секунду. На границах канала происходит плавление металла, образуются лунку сферической формы.

Второй стадией является образование около канала проводимости газового пузыря из паров жидкости и металлов. Вследствие высокого давления (до 2∙107 Па) канал проводимости стремится расшириться, сжимая окружающую его газовую фазу. Граница канала проводимости движется с высокой скоростью в радиальном направлении. Скорость расширения может достигать 150 … 200 м/с. На наружной границе образуется так называемый фронт уплотнения, в котором давление скачкообразно меняется от исходного в жидкости до высокого его значения на границе Рф.

Третьей стадией будет прекращение тока, отрыв ударной волны от газового пузыря и продолжение его расширения по инерции. Ударная волна гасится окружающей жидкостью.

Рисунок 2.9 — Схема электрического разряда между электродами

1 – катод; 2 – микропорция металла, выплавленная на поверхности катода; 3 – газовый пузырь; 4 – расплавленные частицы металла; 5 – рабочая жидкость – диэлектрик; 6 – анод.

В начале этой стадии в зазоре (0,01…0,05 мм) находятся жидкий металл 2 в углублениях электродов 1 и 6; газовый пузырь 3, внутри которого имеются пары 4 металлов заготовки и инструмента; жидкий диэлектрик 5. Когда газовый пузырь достигнет наибольшего размера, давление внутри него резко падает. Содержащийся в лунках расплавленный металл вскипает и выбрасывается в межэлектродный промежуток.

Не всякий импульс, вырабатываемый генератором, вызывает эрозию электродов: так как велик зазор; мало напряжение; вынос твердых частиц из зазора затруднен и процесс может прекратиться. (Поэтому в крупногабаритных заготовках применяется принудительное прокачивание диэлектрика).

- Система очистки и подачи рабочей жидкости в электроэрозионном станке

Для повышения производительности, точности обработки и улучшения поверхности деталей целесообразно осуществлять прокачку рабочей жидкости через межэлектродный промежуток. Для этого предназначена гидравлическая система станка.

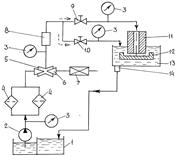

Рисунок 2.10 — Схема гидравлической системы станка

1 – бак; 2 – насос; 3 – манометры; 4 – фильтр; 5 – устройство для регулирования расхода рабочей жидкости; 6 – заслонка; 7 – преобразователь; 8 – ротаметр; 9, 10 – краны; 11 – полый электрод — инструмент; 12 – заготовка; 13 – рабочая ванна; 14 – сливное отверстие.

Рабочая среда из бака 1 подается насосом через фильтры 4 и устройство 5 регулирования расхода в рабочую зону. При этом возможны два варианта подачи рабочей среды: либо при открытом кране 9 через полый электрод-инструмент 11 в промежуток с заготовкой 12, либо через кран 10 непосредственно в рабочую ванну 13. Бак 1 состоит из нескольких секций для отстаивания рабочей среды. Секции разделены перегородками, через которые жидкость попадает методом перелива из одной секции в другую. Рабочая ванна 13 является частью силовой схемы станка — от ее жесткости зависит точность обработки деталей. В мелких станках ванна непосредственно крепится на столе, а рабочая жидкость периодически сливается в бак. В крупных станках ванна может подниматься и опускаться. Она всегда заполнена жидкостью.

Есть схемы с введением дополнительной емкости (по принципу сообщающихся сосудов), которая опускается и опорожняет рабочую ванну. Насос 2 чаще центробежного типа. Напор-5…10 м, производительность-2…180 л/мин. Если необходимо высокое давление, то используют шестеренные насосы (Р =0,5…250 МПа).

Фильтры 4 грубой и тонкой очистки стоят последовательно для задержки шлама:

— бумажные по несколько штук в пакете;

— намывные – со вспомогательными фильтрующими веществами – мелкопористые частицы с большой активной поверхностью;

— сетчатые;

— магнитные, центрифуги, сепараторы, гидроциклоны.

Устройство для регулирования расхода 5 рабочей среды. Оно выполнено в виде эжектора. При отведенной заслонке 6 жидкость отсасывается из межэлектродного промежутка, а при закрытой заслонке 6 она прокачивается через зазор. Таким образом, регулируя положение заслонки 6 преобразователем 7, можно изменять расход рабочей среды через межэлектродный зазор.

В настоящее время выпускаются агрегаты снабжения и очистки рабочей среды, cкомпонованные в одном корпусе. Они могут работать в автоматическом режиме по заданной программе или от адаптивной системы.

Контрольные вопросы

1. Что такое электроэрозионная обработка?

2. Кто был основоположником метода?

3. Какие технологические схемы ЭЭО применяются в промышленности?

4. В чем принципиальное отличие электроимпульсной установки от электроискрового станка?

5. Какие физические явления происходят на электродах при ЭЭО?

6. Перечислите стадии протекания процесса при ЭЭО?

7. От чего зависит производительность процесса ЭЭО и качество поверхности?

8. Какой ток используется при ЭЭО и его величина?

9. Какие диапазоны напряжения используют при ЭЭО?

10. Какое влияние на производительность процесса ЭЭО оказывает площадь обрабатываемой поверхности и глубина внедрения электрода -инструмента в заготовку?

11. Какие среды используют при ЭЭО?

12. Какие исходные данные должен иметь технолог перед началом проектирования процесса ЭЭО?