—одержание, задачи, принципы оперативно-производственного планировани€ на предпри€тии

ќдной из наиболее часто упоминаемых проблем управлени€ предпри€тием €вл€етс€ задача планировани€ в общем понимании этого слова. — точки зрени€ существовани€ фирмы как объекта управлени€ можно разделить процесс планировани€ на три составл€ющие: стратегическое планирование, т.е. определение глобальных задач сто€щих перед предпри€тием, а также принципы их решени€, среднесрочное планирование - планирование конкретных меропри€тий по реализации стратегии, и краткосрочное или оперативное планирование.

Ёффективность работы предпри€тий во многом зависит от состо€ни€ оперативно-производственного планировани€. ќперативно-производственное планирование (ќќѕ) заключаетс€ в разработке конкретных производственных заданий на короткие промежутки времени (мес€ц, декаду, сутки, смену, час) как дл€ предпри€ти€ в целом, так и дл€ его подразделений, и в оперативном регулировании хода производства по данным оперативного учета и контрол€.

ќперативно-производственное планирование представл€ет собой завершающий этап внутрипроизводственного планировани€. ќно органически св€зано с технико-экономическим планированием, €вл€€сь его продолжением, осуществл€емым в ходе выполнени€ годового плана. ќперативное планирование призвано обеспечить своевременное и качественное выполнение годовых заданий, предусмотренных планами социально-экономического развити€ предпри€ти€ или фирмы.

ѕод оперативным планированием понимаетс€ осуществление текущей де€тельности планово-экономических служб в течение короткого периода, например, разработка годовой производственной программы, составление квартальных бюджетов предпри€ти€, контроль и корректировка полученных результатов и т. п.

ќперативное планирование производства заключаетс€ в разработке важнейших объемных и календарных показателей производственно-хоз€йственной де€тельности предпри€ти€. ¬с€кий процесс оперативного планировани€ предусматривает выполнение экономистами-менеджерами таких этапов де€тельности, как выбор стратегии развити€ предпри€ти€, обоснование формы организации производства, определение логистической схемы движени€ материальных потоков, разработка основных календарно-плановых нормативов, оперативное планирование работы производственных подразделений, организационна€ подготовка производства, непосредственна€ организаци€ оперативной работы, текущий контроль и регулирование хода производства.

√лавна€ задача оперативно-производственного планировани€ состоит в обеспечении на предпри€тии слаженного и ритмичного хода всех производственных процессов, в организации слаженной работы всех подразделений предпри€ти€ (объединени€) дл€ обеспечени€ равномерного, ритмичного выпуска продукции в установленных объЄмах и номенклатуре при полном и рациональном использовании имеющихс€ экономических и производственных ресурсов с целью наибольшего удовлетворени€ основных потребностей рынка, и максимизации получаемой прибыли.

ќсобенность этого вида планировани€ заключаетс€ в том, что разработка взаимосв€занных и взаимообусловленных плановых заданий всем подразделени€м предпри€ти€ непосредственно сочетаетс€ с организацией их выполнени€.

|

|

|

ќперативно-производственное планирование производства включает:

1) распределение годовой (квартальной) программы выпуска продукции по мес€цам;

2) разработку календарно-плановых нормативов и составление календарных графиков изготовлени€ и выпуска продукции;

3) разработку номенклатурно-календарных планов выпуска узлов и деталей в мес€чном разрезе по основным цехам предпри€ти€, объемно-календарные расчеты;

4) разработку мес€чных оперативных подетальных программ цехам и участкам. ѕроведение проверочных расчетов загрузки оборудовани€ и площадей;

5) составление оперативно-календарных планов (графиков) изготовлени€ изделий, узлов и деталей в разрезе мес€ца, недели, суток и т. д.;

6) организацию сменно-суточного планировани€;

7) организацию оперативного учета хода производства;

8) контроль и регулирование хода производства (диспетчеризаци€).

9) выполнение объЄмных расчЄтов загрузки оборудовани€ и площадей;

аждый из перечисленных элементов основываетс€ на цепи предыдущих и €вл€етс€ отправным пунктом дл€ последующих.

омплекс органически взаимосв€занных перечисленных элементов представл€ет собой систему оперативно-производственного планировани€, основна€ особенность которой заключаетс€ в ув€зке частичных процессов, выполн€емых отдельными производственными подразделени€ми, благодар€ чему достигаетс€ слаженный ход производства.

ќперативное планирование осуществл€етс€ как в общезаводском масштабе, так и в рамках отдельных цехов, в св€зи с чем оно делитс€ на меж - и внутрицеховое.

ћежцеховое оперативное планирование включает установление цехам взаимосв€занных производственных заданий, вытекающих из производственной программы предпри€ти€, и координацию работы цехов по ее выполнению. ћежцеховое оперативное планирование осуществл€етс€ планово-диспетчерским (ѕƒќ) или планово-производственным (ѕѕќ) отделом.

¬нутрицеховое оперативное планирование охватывает организацию выполнени€ производственных заданий, установленных цеху, путем их доведени€ до производственных участков и рабочих мест; разработку календарных планов-графиков и оперативных заданий на короткие отрезки времени (декадные, недельные, сменно-суточные), а также текущую работу по оперативной подготовке производства, оперативному контролю и регулированию хода производства. Ёту работу выполн€ют производственно-диспетчерское бюро (ѕƒЅ) цехов, мастера и плановики участков.

ќснову оперативного планировани€ составл€ет разработка годовой программы выпуска изделий, распределенной по плановым периодам. ѕри формировании годового календарного плана выпуска продукции необходимо, чтобы календарное распределение обеспечивало:

- установленные сроки выпуска и поставки готовых изделий, обусловленные договорами;

- возможность внесени€ корректив в св€зи с колебанием спроса;

- минимальное незавершенное производство путем уплотнени€ производственного цикла изготовлени€ изделий;

- максимально возможное использование производственных мощностей цехов в каждом мес€це;

- создание предпосылок дл€ слаженной и сопр€женной работы производственных подразделений и условий дл€ эффективного функционировани€ предпри€ти€ в целом.

ѕроцедура календарного распределени€ зависит от организационного типа и условий производства. ѕри этом учитываютс€ сроки окончани€ технической подготовки производства, обеспечиваетс€ параллельное изготовление тех видов продукции, которые, с одной стороны, имеют максимальную конструктивно-техническую общность, а с другой - дополн€ют друг друга по трудоемкости, обеспечива€ в совокупности достаточно полную загрузку оборудовани€ и рабочей силы.

|

|

|

ѕри распределении годовой программы выпуска изделий по кварталам и мес€цам следует широко использовать экономико-математические методы, в частности методы линейного программировани€, интегрального показател€ и Ё¬ћ.

Ќа основании номенклатурно-календарного плана выпуска изделий устанавливаютс€ взаимоув€занные по номенклатуре, объему и срокам номенклатурно-календарные планы (производственные задани€) цехам основного производства с помес€чной разбивкой.

основным этапам формировани€ производственных заданий цехам относ€тс€:

1) установление номенклатуры узлов и деталей на планируемый период с помес€чной разбивкой;

2) расчет размера задани€ по каждой номенклатурной позиции плана;

3) проведение объемных расчетов, выполн€емых дл€ установлени€ соответстви€ заданий номенклатурно-календарного плана производственной мощности цехов;

4) перераспределение номенклатуры выпускаемых цехами узлов и деталей по плановым периодам с целью обеспечени€ равномерной загрузки оборудовани€ и при условии выполнени€ договорных об€зательств перед поставщиками.

Ќоменклатурно-календарные планы цехам разрабатываютс€ в целом на год с разбивкой на кварталы и по мес€цам в развернутой номенклатуре.

«адача 1

ќпределить длительность производственного цикла сборки партии деталей, если технологическое врем€ сборки 3 дн€; врем€ на предварительную комплектацию сборки деталей 2 дн€; врем€ на транспортировку готовых узлов 1 день; врем€ на упаковку готовых изделий 1 день; врем€ приЄмки готового издели€ ќ“ 2 дн€; дополнительное врем€ на проведение испытаний, маркировку, покраску 1 день.

–ешение

ƒлительность производственного цикла будет состо€ть из: технологического времени сборки (3 дн€); времени на транспортировку готовых узлов (1 день); времени на упаковку готовых изделий (1 день); времени приЄмки готового издели€ ќ“ (2 дн€); дополнительного времени на проведение испытаний, маркировку, покраску (1 день). “аким образом, ƒлительность производственного цикла = 3 + 1 + 1 + 2 + 1 = 8 дней.

ќтвет: 8 дней.

–итмична€ работа и методы ее определени€. ƒл€ любого предпри€ти€ огромное значение имеет ритмична€ работа, в процессе которой на каждом рабочем месте и участке производства, в каждом производственном подразделении будет выполн€тьс€ в данную единицу времени строго определенное количество продукции. “ака€ работа, как правило, весьма эффективна, рациональна и обладает признаком высокой культуры производства.

ќтклонени€ ритма от запланированного могут приводить к огромным экономическим потер€м на предпри€тии: к просто€м цехов и участков, к дополнительным затратам на восстановление нормального хода производства. „тобы этого не происходило, кажда€ служба должна согласовывать действи€ со всеми подразделени€ми предпри€ти€. ƒостигаетс€ така€ согласованность в процессе выполнени€ особой управленческой функции, котора€ называетс€ оперативно-производственное планирование.

6.2 –азработка календарно-плановых нормативов.

ќперативно-календарное планирование и оперативное управление основным производством базируетс€ на системе календарно-плановых нормативах.

алендарно-плановые нормативы ( ѕЌ) Ц это совокупность норм и нормативов по наиболее эффективной организации производственного процесса во времени и пространстве на основе рациональных принципов его организации.

алендарные нормативы и подавл€юща€ часть плановых показателей оперативного регулировани€ хода производства продукции должны разрабатыватьс€ на основе прогрессивных норм времени на отдельные технологические операции и процессы, а также на конечную продукцию и совокупные производственные процессы.

|

|

|

алендарно-плановые нормативы €вл€ютс€ исходной базой дл€ составлени€ взаимосв€занных календарных планов, направленных на обеспечение согласованной работы, рабочих мест, участков и цехов по изготовлению выпускаемой продукции и эффективное использование основных фондов, трудовых, материальных и финансовых ресурсов. ќни предопредел€ют экономически целесообразный пор€док движени€ заготовок, деталей и сборочных единиц во времени и пространстве по операци€м технологического процесса обработки и сборки, что способствует достижению ритмичности производства и равномерности выпуска продукции, повышению многих технико-экономических показателей де€тельности предпри€ти€.

алендарно-плановые нормативы непосредственно вли€ют на затраты времени на изготовление изделий, и, следовательно, на производительность труда, количество выпускаемой продукции, ели оно не ограничено, себестоимость единицы продукции (за счет уменьшени€ заработной платы и сокращени€ условно-посто€нных косвенных расходов, приход€щихс€ на единицу продукции). ќт них зависит размер незавершенного производства и скорость оборачиваемости оборотных средств.

ƒл€ расчета календарно-плановых нормативов необходимы:

- годова€ производственна€ программа выпуска изделий и запасных частей с разбивкой по кварталам (мес€цам);

- технологические процессы на обработку деталей, сборки сборочных единиц и изделий с указанием в них технологических маршрутов по операци€м и цехам, норм времени и расценок, материальных нормативов, лимитов на зарплату, рабочую силу и расходование материальных ресурсов;

- сведени€ о наличии оборудовани€ и площадей по цехам и режимах их работы (сменности).

Ќормы времени служат первичным календарно-плановым нормативом.

ѕод нормой времени понимаютс€ научно обоснованные затраты необходимого рабочего времени на выполнение работ в определенных производственных услови€х. –азличают нормы штучного и штучно-калькул€ционного времени, а также на партию деталей. ¬ общем виде норму времени можно рассчитать на все работы по формуле:

“шк = “о + “в + “обс + “отл + “пто + “пз / п,

где “шк Ц норма штучно-калькул€ционного времени; “о Ц основное врем€ на выполнение операции; “в Ц вспомогательное (неперекрываемое) врем€; “обс Ц врем€ на обслуживание рабочего места; “отл Ц врем€ на отдых и личные надобности рабочего; “пто Ц допустимые перерывы по техническим и организационным причинам; “пз Ц подготовительно-заключительное врем€; п Ц размер партии обрабатываемых деталей.

¬ оперативном планировании могут примен€тьс€ различные виды норм времени: в единичном производстве Ц штучно-калькул€ционное врем€, в серийном Ц врем€ на обработку партии деталей, в массовом Ц штучное врем€.

ƒл€ расчета календарно-плановых нормативов могут примен€тьс€ статистические, аналитические и экономико-математические (моделирование) методы.

—татистические методы используют, например, при определении норм межоперационного времени, времени выполнени€ контрольных операций и процентов выполнени€ норм времени рабочими дл€ расчета длительности производственных циклов, зависимости норм времени обработки от размера партии деталей, а также размера страховых опережений и заделов.

јналитическими методами рассчитывают размеры, ритмы, длительность производственных циклов и опережени€ запуска-выпуска партий деталей, оборотные заделы.

Ёкономико-математические методы можно использовать при определении, например, размеров (ритмов) запуска-выпуска партий, частных ритмов одной штуки на многопредметных поточных лини€х и др.

—остав календарно-плановых нормативов, их размерность, точность завис€т от типа производства: чем выше серийность и массовость производства, тем меньше должна быть их временна€ размерность (от недели и суток в единичном производстве до суток и часа в массовом производстве). —тепень точности календарно-плановых нормативов в массовом производстве должна быть выше, чем в серийном и единичном производстве.

|

|

|

Ќаиболее полно календарно-плановые нормативы представлены в серийном производстве. ¬ единичном и массовом производствах (как крайних случа€х серийного производства) состав календарно-плановых нормативов меньший.

календарно-плановым нормативам относ€тс€:

- размер серии (партии) изделий;

- периодичность (ритм) запуска-выпуска серий (партий) изделий;

- средний ритм (такт) запуска-выпуска сборочной единицы, детали;

- темп запуска-выпуска изделий, сборочных единиц, деталей;

- размер партии деталей, сборочных единиц;

- периодичность (ритм) запуска-выпуска партии деталей и сборочных единиц;

- длительность производственного цикла изготовлени€ издели€ (партии изделий);

- длительность производственного цикла изготовлени€ партии деталей и сборочных единиц;

- опережение запуска-выпуска партий деталей и сборочных единиц;

- размер транспортной (передаточной) партии деталей и сборочных единиц;

- заделы (цеховые и межцеховые).

–асчеты календарно-плановых нормативов в единичном производстве. ¬ единичном и мелкосерийном производстве используютс€:

- позаказна€ система планировани€;

- комплектно-сборочна€ система планировани€.

ѕри позаказной системе планировани€ дл€ каждого заказа (с учетом срока его выполнени€) строитс€ сквозной календарный график технической подготовки производства и выполнени€ заказа, который согласуетс€ с графиком подготовки и производства других заказов. ѕланово-учетной единицей дл€ сборочных цехов €вл€етс€ заказ, дл€ обрабатывающих и заготовительных цехов Ц комплект деталей на заказ. ѕри этой системе планировани€ происходит длительное пролеживание деталей и сборочных единиц.

ѕри комплектно-сборочной системе планировани€ подача деталей на сборку осуществл€етс€ в несколько очередей в виде сборочных комплектов. ƒл€ каждой очереди устанавливаетс€ состав сборочных комплектов, из которых собираетс€ изделие. —рок подачи сборочных комплектов определ€етс€ календарным опережением начала данной очереди сборки по отношению к сроку выпуска изделий. ѕланово-учетной единицей €вл€етс€ комплект деталей на сборочную единицу.

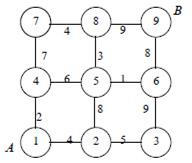

—етевые методы планировани€. ¬ анализе хоз€йственной де€тельности используетс€ метод сетевого планировани€. ќн базируетс€ на применении сетевых графиков. ѕоследние выражаютс€ в виде определенной цепи работ и событий, св€занных технологической последовательностью. ѕод работой здесь понимаетс€ процесс, который предшествует возникновению определенного событи€. –абота включает как технологические процессы, так и врем€ ожидани€, сопр€женное с перерывами в этих процессах. ѕод событием понимают результат работы, без которого не могут быть начаты другие работы. ¬ сетевых графиках событи€ обозначаютс€ кружками, где внутри пишетс€ номер. —трелки, помещающиес€ между кружками, выражают намеченную последовательность выполнени€ работ. „исла, указанные возле стрелок, характеризуют намеченную длительность выполнени€ работ. — помощью сетевых графиков достигаетс€ либо оптимизаци€ времени выполнени€, либо оптимизаци€ величины себестоимости осуществл€емых работ.

ћодель сетева€ (модель управлени€ и планировани€ производством) Ч план выполнени€ некоторой совокупности взаимосв€занных операций (работ) заданный в специфической форме сети. ѕримером данной модели может служить сетевой график.

—етевой график

¬ кружках указаны номера событий, соединительными лини€ми (стрелками) работа, а цифры над ними указана ориентировочна€ стоимость, продолжительность или трудоемкость работ. ¬ соответствии элементам графов (дугам и вершинам) став€тс€ числовые оценки (параметры операции: продолжительность, стоимость или трудоемкость). „то позвол€ет осуществл€ть глубокий анализ, а в р€де случаев оптимизацию.

—етева€ модель определ€ет с любой требуемой степенью детализации состав работ комплекса и пор€док выполнени€ их во времени.

ќтличительной особенностью сетевой модели в сравнении с другими формами представлени€ планов €вл€етс€ четкое определение всех временных взаимосв€зей операций.

—етевые модели используютс€ не только как средство решени€ разнообразных задач планировани€ и прогнозировани€. —етевые модели также служат дл€ построени€ специального класса системы организационного управлени€, получивших название систем сетевого планировани€ и управлени€.

—реди различных методом систем сетевого планировани€ и управлени€ наиболее распространены: метод критического пути Ч анализ состо€ни€ процесса в каждый заданный момент времени и определение последовательности работ с целью избежани€ задержки времени выполнени€ плана к намеченному сроку и метод оценки пересмотра программ.

|

|

|

ќперативно-производственное планирование в серийном производстве. ¬ серийном производстве используютс€:

- система планировани€ по цикловым комплектам (комплектно-группова€ система);

- система планировани€ по комплектовочным номерам;

- система планировани€ по опережени€м;

- система планировани€ по заделам.

ѕри планировании по цикловым комплектам детали объедин€ютс€ в группы (комплекты) в зависимости от общности периодичности их изготовлени€, длительности производственного цикла и маршрута движени€. —ледовательно, планово-учетной единицей €вл€етс€ цикловой (групповой) комплект деталей. ƒл€ каждой группы деталей устанавливаетс€ дифференцированный срок подачи на сборку. »спользование циклового комплекта позвол€ет сократить пролеживание деталей и, следовательно, объем незавершенного производства, а также номенклатурный номер производственной программы. Ёта система примен€етс€, когда:

- выпуск изделий значителен и их изготовление может быть распределено на несколько мес€цев в годовом плане;

- сборка сравнительно длинна (более одного мес€ца) и трудоемка, что вызывает необходимость в дифференцировании сроков подачи деталей.

—истема планировани€ по комплектовочным номерам (машинокомплектна€) характеризуетс€ тем, что изготовление деталей и сборочных единиц дл€ данной машины каждым последующим цехом начинаетс€ лишь после поставки предыдущим цехом всех вход€щих в нее деталей и сборочных единиц. ѕланово-учетной единицей €вл€етс€ комплект деталей, сборочных единиц. ¬сем сборочным единицам, подлежащим укомплектованию детал€ми каждого цеха в течение планируемого периода времени, присваиваютс€ пор€дковые номера. ѕоследний номер присваиваетс€ готовым издели€м каждого наименовани€, которые должны быть выпущены в плановом пор€дке. ѕри этой системе планировани€ сроки одновременного запуска и выпуска всего комплекта деталей, как правило, не могут быть соблюдены, что объ€сн€етс€ требовани€ми равномерной загрузки оборудовани€. Ѕольшинство деталей комплекта выпускаетс€ раньше общего срока их готовности, т.е. пролеживает между цехами в ожидании следующей стадии производства. Ёто ограничивает возможности применени€ машинокомплектной системы. ќна используетс€ в серийном производстве, когда число деталей, вход€щих машинокомплект, невелико.

ѕри системе планировани€ по опережени€м дл€ каждой партии (серии) изделий, изготовл€емых в предыдущем звене, устанавливаетс€ опережение по запуску и выпуску по сравнению с последующим звеном производства.

ѕод опережением понимаетс€ календарный период времени, на который кажда€ предыдуща€ часть или стади€ производственного процесса должна опережать последующую с целью ее окончани€ в запланированный срок по отношению к завершающей стадии обработки или сборки деталей.

ѕланирование по опережени€м характеризуетс€ распределением и группировкой деталей и работ по срокам выпуска и организацией их своевременного изготовлени€ и передачи на соответствующие стадии производства в зависимости от расчетных опережений времени.

ѕланово-учетной единицей €вл€етс€ комплект (сери€) одноименных изделий, а может быть и отдельна€ деталь или сборочна€ единица продукции. Ёта система €вл€етс€ наиболее универсальной и распространенной в производстве.

—истема планировани€ по заделам основана на создании нормативного неснижающегос€ задела по каждой детали и сборочной единице, уровень которого определ€етс€ нормативным опережением. –асчет нормативных заделов и опережений производитс€ на основе планов-графиков работы участков, длительностей производственных циклов и суточной потребности в детал€х данного наименовани€. ѕосле создани€ заделов в соответствии с нормативами устанавливают всем цехам плановые задани€ в условных комплектах без дифференцировани€ по календарным опережени€м. –азность между фактическим и нормативным заделами по детали на определенную дату представл€ет собой число деталей, предназначенных дл€ комплектации. –езультат делени€ этой разности на число деталей, составл€ющих один условный комплект, определ€ет число изделий, обеспеченных данной деталью.

ѕланирование по заделам предполагает поддержание на требуемом расчетном уровне запаса заготовок, полуфабрикатов и комплектующих, предназначенных дл€ дальнейшей обработки и сборки на каждой стадии производства. ƒл€ обеспечени€ ритмичной работы взаимосв€занных производственных участков и поточных линий определ€ютс€ нормальные размеры производственных заделов, представл€ющих собой соответствующий запас заготовок. ѕо назначению заделы бывают технологические, транспортные, страховые, межоперационные или межцикловые. –азмер задела может быть установлен в детал€х или дн€х. ќбщий нормальный задел обычно принимаетс€ равным сумме всех слагаемых запасов заготовок и деталей.

ѕланово-учетной единицей системы планировани€ по заделам €вл€етс€ условный комплект, изготовление которого обеспечивает выпуск продукции в заданном объеме на сутки, п€тидневку.