Наиболее широко распространенной в мире является концепция «точно в срок» (just-in-time, JIT). Современная концепция построения логистической системы в производстве (операционном менеджменте), снабжении и дистрибьюции, основанная на синхронизации процессов доставки материальных ресурсов и готовой продукции в необходимых количествах к тому времени, когда звенья логистической системы в них нуждаются, с целью минимизации затрат, связанных с созданием запасов. Ее появление относится к концу 50-х гг., когда японская компания «Toyota Motors», а затем и другие автомобилестроительные фирмы Японии начали активно внедрять логистическую систему KANBAN Название этой концепции несколько позже дали американцы, тоже попытавшиеся использовать данный подход в автомобилестроении.

Микрологистическая система KANBAN впервые была применена корпорацией Toyota Motor в 1972 г. на заводе «Такахама» (г. Нагоя). Сущность системы заключается и том, что все производственные подразделения завода снабжаются MP только в том количестве и к тому сроку, которые необходимы для выполнения заказа, заданного подразделением-потребителем. Таким образом, в отличие от традиционного подхода к производству структурное подразделение-потребитель не имеет жесткого графика производства, а оптимизирует свою работу в пределах заказа подразделения фирмы, осуществляющего операции на последующей стадии производственно-технологического цикла.

Логистические системы, использующие принцип концепции «точно в срок», являются тянущими системами, в которых размещение заказов на пополнение запасов материальных ресурсов или готовой продукции происходит, когда количество их в определенных звеньях логистической системы достигает критического уровня. При этом запасы «вытягиваются» по распределительным каналам от поставщиков материальных ресурсов или в системе дистрибьюции фирмы. В концепции «точно в срок» существенную роль играют следующие элементы:

• спрос, определяющий дальнейшее движение сырья, материалов, компонентов, полуфабрикатов и готовой продукции;

• концентрация основных поставщиков материальных ресурсов вблизи главной фирмы, осуществляющей процесс производства или сборки готовой продукции;

• надежность поставщиков, так как любой сбой поставки может нарушить производственное расписание (насколько важна надежность поставщиков, говорит тот факт, что американские и европейские производители смогли внедрить концепцию «точно в срок» только через 10—15 лет после японцев в основном из-за низкой надежности поставок);

• качество продукции (японские автомобилестроители радикально изменили подход к контролю и управлению качеством, что впоследствии вылилось в философию всеобщего управления качеством — на всех стадиях производственного процесса и последующего сервиса);

• точность информации и прогнозирования, для чего необходима работа с надежными телекоммуникационными системами и информационно-компьютерная поддержка;

• повышенная трудовая ответственность и высокая трудовая дисциплина всего персонала.

Одной из наиболее популярных в мире является концепция «планирование потребностей / ресурсов» (requirements/resource planning, RP). Концепцию RP часто противопоставляют концепции «точно в срок», имея в виду, что на ней базируются логистические системы «толкающего» типа. Для микрологистической системы «толкающего» типа характерны производство деталей, компонентов, полуфабрикатов и сборка из них готовой продукции в соответствии с жестко заданным производственным расписанием. В результате MP, незавершенное производство как бы «выталкиваются» с одного звена внутрипроизводственной ЛС на другое, а за тем ГП — в дистрибьютивную сеть. В такой системе предотвратить сбои в производственном процессе, а также учесть изменение спроса можно только путем создания избыточных производственных и (или) страховых запасов между ЗЛС, которые называются обычно буферными запасами. Наличие подобных запасов замедляет оборачиваемость оборотных средств фирмы, увеличивает себестоимость производства ГП, но обеспечивает большую устойчивость ЛС при резких колебаниях спроса и ненадежности поставщиков MP по сравнению с ЛС, основанной на концепции «точно в срок».

Базовыми системами, основанными на концепции «планирование потребностей / ресурсов», в производстве и снабжении являются системы «планирование потребности в материалах / производственного планирования потребностей в ресурсах» (MRPI — Manufacturing Requirements Planning / MRP II — Manufacturing Resource Planning), а в дистрибьюции — системы «планирования распределения продукции / ресурсов» (DRP I — Distribution Requirements Planning / DRP II — Distribution Resource Planning).

MRP-системы оперируют с материалами, компонентами, полуфабрикатами и их частями, спрос на которые зависит от спроса на ГП. Логистическая концепция, заложенная в эти системы, появилась достаточно давно, в 50-е гг., однако ее реализация стала осуществима только с появлением быстродействующих компьютеров. Основными целями MRP-систем являются:

• удовлетворение потребности в материалах, компонентах и продукции для планирования производства и доставки потребителям;

• поддержание низких уровней запасов MP, НЗП, ГП;

• планирование производственных операций, расписаний доставки, закупочных операций.

В процессе реализации этих целей MRP-система обеспечивает поток плановых количеств MP и запасов продукции за время, используемое для планирования. MRP-система начинает свою работу с определения, сколько и в какие сроки необходимо произвести конечной продукции, затем определяет время и необходимые количества MP для удовлетворения потребностей производственного расписания. DRP-системы представляют собой график (расписание), который координирует весь процесс поставки и пополнение запасов ГП в дистрибьютивной сети. Для этого формируются расписания для каждого звена ЛС, связанного с формированием запасов ГП, которые затем интегрируются в общее требование для пополнения запасов ГП на складах фирмы или оптовых посредников. DRP-системы позволяют достичь некоторых конкурентных преимуществ в маркетинге и логистике, а именно: улучшить уровень сервиса за счет уменьшения времени доставки ГП и удовлетворения ожиданий потребителей, улучшить продвижение новых товаров на рынок, улучшить координацию управления запасами ГП и т. п.

Функционирование DRP-систем базируется на потребительском спросе, который не может контролироваться фирмой, поэтому неопределенная внешняя среда накладывает дополнительные требования и ограничения в политике управления запасами ГП в распределительных сетях в отличие от систем MRP, где производственное расписание контролируется фирмой — изготовителем ГП и поэтому условия более определенны. DRP-системы планируют и регулируют уровни запасов на базах и складах фирмы в собственной товаропроводящей сети сбыта или у оптовых торговых посредников.

В последние годы на многих западных фирмах при организации производства и в оперативном менеджменте получила распространение логистическая концепция «стройного производства» («тощего производства», Lean production, LP). Эта концепция по суш является развитием концепции «точно в срок» и включает в себя элементы логистических систем KANBAN и MR Р. Сущность внутрипроизводственной логистической концепции «стройного производства» выражается в творческом соединении следующих основных компонентов: высокого качества, небольшого размера производственных партий, низкого уровня запасов, высококвалифицированного персонала, гибких производственных технологий.

Основные цели концепции «стройного производства»:

• высокие стандарты качества продукции;

• низкие производственные издержки;

• быстрое реагирование на изменение потребительского спроса;

• минимальное время переналадки оборудования.

Концепция «стройного производства» частично основывается на принципе «тянущих систем». Применительно к этой концепции данный принцип означает: отсутствие складов, только минимальные запасы на полках, все запасы — на рабочих местах, т. е. следует использовать лишь те компоненты, которые необходимы для удовлетворения заказа потребителей.

В зарубежной практике среди прочих логистических концепций за; последнее десятилетие большое распространение получили различные варианты концепции «реагирования на спрос» (demand-driven techniques — DDT). Эта концепция разрабатывалась в основном как модификация концепции RP в плане улучшения реакции на изменение потребительского спроса. Наиболее известными являются четыре ее варианта:

• концепция «точки заказа (перезаказа)» (re-order point, ROP);

• концепция «быстрого реагирования» (quick response, QR);

• концепция (логистическая стратегия) «непрерывного пополнения запасов» (continuous replenishment, CR);

• концепция «автоматического пополнения запасов» (automatic replenishment, AR).

Элементы логистических систем.

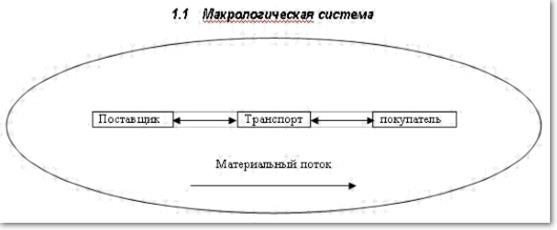

Целостность и членимость. Логистические системы имеет свойство целостности. Это означает, что логистическая система может быть выделена из своего окружения как единый объект, который имеет собственные цели функционирования, развития, конечный результат деятельности. С другой стороны логистическая система может быть разделена на отдельные элементы. Элементами логистической системы на макроуровне, т.е. при прохождении МП от предприятия к предприятию, являются сами эти предприятия (поставщик и потребитель) и связывающий их транспорт.

Рис. 4.2. Макрологистическая система

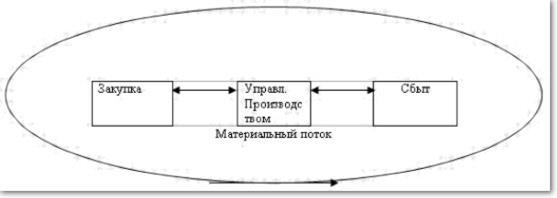

Если отдельные элементы логистической системы рассматриваются как система, то их называют подсистемами. Элементами логистической системы на микроуровне являются подразделения, службы предприятия. На микроуровне логистическая система может быть представлена в виде следующих подсистем:

Закупка – подсистема, которая обеспечивает поступление материального потока в логистическую систему.

Планирование и управление производством – эта подсистема принимает материальный поток от подсистемы закупок и управляет им в процессе выполнения различных технологических операций, превращающий предмет труда в продукт труда.

Сбыт – подсистема, которая обеспечивает выбытие материального потока из логистической системы (рис.4.3).

Рис. 4.3. Микрологистическая система

Связи. В макрологистических системах связи между отдельными элементами устанавливаются на основе товарно-денежных отношений, оформленных в виде договора. Внутри микрологистической системы элементы связаны внутрипроизводственными отношениями, т. е. основа связей бестоварная, организационная.

Организация. Связи между элементами упорядочены различными законодательными, нормативными документами, положениями, должностными инструкциями.

Интегративные качества. Только логистическая система в целом может поставлять товар, выполнив все требования поставки, а также приспосабливаться (адаптироваться) к изменяющимся условиям внешней среды. Отдельные элементы логистической системы самостоятельно не могут решать подобные задачи.

Основы моделирования логистических систем. Исследование и прогнозирование поведения логистических систем на практике осуществляется посредством экономико-математического моделирования, т. е. описания логистических процессов в виде моделей.

Под моделью в данном случае понимается отображение логистической системы (абстрактное или материальное), которое может быть использовано вместо нее для изучения ее свойств и возможных вариантов поведения.

При построении таких моделей необходимо соблюдать следующие требования:

• поведение, структура и функции модели должны быть адекватны моделируемой логистической системе;

• отклонения параметров модели в процессе ее функционирования от соответствующих параметров моделируемой логистической системы не должны выходить за рамки допустимой точности моделирования;

• результаты исследования модели и ее поведения должны выявить новые свойства моделируемой логистической системы, не отраженные в исходном материале, использованном для составления данной модели;

• модель должна быть более удобней, чем ее реальный аналог - логистическая система.

Соблюдение этих требований позволяет реализовать качественно новые возможности моделирования, а именно:

• проведение исследования на этапе проектирования логистической системы для определения целесообразности ее создания и применения;

• проведение исследования без вмешательства в функционирование логистической системы;

• определение предельно допустимых значений объемов материальных потоков и других параметров логистической системы без риска разрушения моделируемой системы.

Все модели логистических систем делятся на два класса: изоморфные и гомоморфные.

Изоморфные модели представляют собой полный эквивалент всем морфологическим и поведенческим особенностям моделируемой системы и способны полностью заменить ее. Однако построить и исследовать изоморфную модель практически невозможно вследствие неполноты и несовершенства знаний о реальной системе и недостаточной адекватности методов и средств такого моделирования.

Поэтому практически все модели, используемые в логистике, являются гомоморфными, которые представляют собой модели, подобные отображаемому объекту лишь в отношениях, характерных и важных для процесса моделирования. Другие аспекты строения и функционирования при гомоморфном моделировании игнорируются.

Гомоморфные модели делятся на материальные и абстрактно-концептуальные.

Материальные модели находят в логистическом управлении ограниченное применение, что связано с трудностью и дороговизной воспроизведения на такого рода моделях основных геометрических, физических и функциональных характеристик оригинала и крайне ограниченными возможностями варьирования их в процессе работы с моделью.

Поэтому для логистики в основном используются абстрактно-концептуальные модели, которые подразделяют на символьные и математические.

Символьные модели построены на основе различных, определенным образом организованных знаков, символов, кодов, слов или массивов чисел, изображающих исследуемый оригинал. Для построения подобных моделей используются такие символы или коды, которые однозначным, не допускающим возможности различного толкования образом, представляют моделируемые структуры и процессы. Например, для языкового описания моделей используются специальным образом построенные словари (тезаурусы), в которых в отличие от обычных толковых словарей каждое слово имеет только одно определенное значение.

Информацию, полученную с помощью использования символьных моделей, неудобно обрабатывать (хотя это и возможно) для дальнейшего использования в системах логистического управления. Поэтому наибольшее распространение в процессе создания и эксплуатации систем логистического управления получили математические модели. Математическое моделирование бывает аналитическое и имитационное.

Особенностью аналитических моделей является то, что закономерности строения и поведения объекта моделирования описываются в приемлемой форме точными аналитическими соотношениями. Эти соотношения могут быть получены как теоретически, так и экспериментально. Теоретический подход применим только для простых компонентов и систем, допускающих сильное упрощение и высокую степень абстракции. Кроме того, затруднена проверка адекватности полученного аналитического описания, поскольку поведение моделируемого объекта заранее не определено, а как раз и должно быть выяснено в результате моделирования. Для определения этого поведения и составляется данное аналитическое описание. Аналитическое описание может быть определено также путем проведения экспериментов над исследуемым объектом. Более универсальным подходом обладает имитационное моделирование.

Имитационная модель - это компьютерное воспроизведение развертывания во времени функционирования моделируемой системы, т. е. воспроизведение ее перехода из одного состояния в другое, осуществляемое в соответствии с однозначно определенными операционными правилами.

На ЭВМ имитируется течение управляемого процесса с последующим анализом результатов моделирования для выбора окончательного решения.

Имитационные модели относятся к классу описательных моделей. При этом машинная имитация не ограничивается разработкой лишь одного варианта модели и одноразовой ее эксплуатацией на ЭВМ. Как правило, модель модифицируется и корректируется: варьируются исходные данные, анализируются различные правила действия объектов. Испытания модели осуществляются таким образом, чтобы проверить и сравнить между собой различные структурные варианты логистических систем. Имитация завершается проверкой полученных результатов и выдачей рекомендаций для практического внедрения.

Имитационные модели широко применяются для прогнозирования поведения логистических систем, при проектировании и размещении предприятий, для обучения и тренировки персонала и т. д.

Описание в виде математических моделей экономических (логистических) процессов производится экономико-математическими методами. Алгоритмические методы позволяют реализовать модели, в которых устанавливают связи между входными и выходными параметрами описываемого компонента, скоростями их изменения и скоростями изменения этих скоростей (т. е. ускорениями).

Эти методы разделяют на экономико-статистические и эконо-метрические.

Первые используют описания характерных элементов, основанные на математической и экономической статистике. Вторые базируются на математическом описании происходящих экономических процессов. Например, общий фонд заработной платы однозначно математически связан с числом работающих и их распределением по разрядам.

Эвристические методы представляют собой не правила преобразования некоторых исходных положений, а набор типовых решений, обеспечивающих пусть и не оптимальную, но вполне работоспособную процедуру получения описаний, пригодных для дальнейшего построения моделей.

Эвристические методы делятся на методы исследования операций и методы экономической кибернетики. Последние, в свою очередь, подразделяются на методы теории экономических систем и моделей, методы теории экономической информации и методы теории управляющих систем.

Экономико-математическая модель - это математическая модель исследуемого экономического объекта (системы, процесса), т. е. математически формализованное описание исследуемого экономического объекта (системы процесса), отражающее характер, определенные существенные свойства реального экономического объекта и процессов, протекающих в нем.

Основным для исследования экономико-математической модели является ее целевая функция. Экстремальному значению данной функции для конкретной модели соответствует наилучшее управленческое решение для моделируемого объекта. Описаниями подобной модели являются также ограничения значений ее параметров, которые задаются в виде системы равенств и неравенств. Таким способом формализуются те или иные свойства моделируемого компонента.

Бизнес-инжиниринг и логистическое управление. Одной из новых технологий управления предприятием является технология реинжиниринга бизнес-процессов. Ее применение позволяет: снизить себестоимость за счет роста эффективности управления, управлять качеством продукции, сертифицировать предприятие в соответствии с международными стандартами управления качеством, уменьшить время реакции предприятия для обеспечения быстрой обработки заказов клиентов и быстрой разработки новой продукции, эффективно управлять организационной структурой, формализовать финансово-хозяйственную деятельность предприятия, унифицировать операции делового цикла, эффективно использовать как сложные системы класса MRP/ERP, так и более простые системы автоматизации управления предприятием, более эффективно выявлять и удовлетворять требования клиентов организации. Общая процедура проведения реинжиниринга бизнес-процессов может быть представлена следующим набором процедурных шагов:

1. Составляется аналоговая модель процесса «как есть», то есть модель существующего процесса и прописывается его технология.

2. На основе анализа этой модели и технологии составляется аналоговая модель нового процесса («как должно быть») и прописывается новая технология.

3. Модель и технология нового процесса подвергаются анализу на соответствие требованиям бизнес-системы и просчитываются возможные экономические выгоды.

4. Модель нового процесса внедряется в деловую практику предприятия (при условии положительных результатов анализа).

Практика бизнеса сегодня предоставляет довольно много положительных примеров осуществления реинжиниринга бизнес-процессов различной типологии. Однако на сегодняшний день известно мало примеров и результатов использования реинжиниринга применительно к «эффектизации» логистических бизнес-процессов на промышленных предприятиях. Но и эти малочисленные примеры доказывают достаточно высокую целесообразность и экономическую эффективность применения реинжиниринга именно к логистическим бизнес-процессам. Для доказательства выше указанного рассмотрим пример осуществления реинжиниринга логистических бизнес-процессов компании «ZZZ», занимающейся разливом пива и отгрузкой его дистрибуторам. В данном примере производственный процесс компании начинается с приемки готовой продукции с производственной линии и заканчивается отгрузкой ее дистрибутору. Эта функция является обеспечивающей для данного бизнеса. Это означает, что она должна быть ориентирована на необходимый уровень сервиса и снижение затрат на единицу продукции. Для осуществления реинжиниринга составим карту бизнес-процесса разлива пива и отгрузки его дистрибуторам. Карта процесса – это его графическое представление, которое показывает входящие в процесс действия и взаимосвязь между ними. Чаще всего в связи с реинжинирингом бизнес-процессов при составлении выше упомянутых карт упоминаются методы стандарта IDEF0 (Integration DEFinition language 0 – язык интегрированного определения систем), основанные на методике SADT (Structured Analysis and Design Technique – техника структурного анализа и разработки). Анализ карты указал на 7 основных бизнес-процессов компании «ZZZ». Это:

- приемка готовой продукции с производственной линии – линии розлива;

- приемка готовой продукции с других отделений компании;

- прием и обработка заказов от дистрибуторов;

- погрузка продукции на автотранспорт;

- приемка возвратной и другой тары;

- постановка новой тары на линию розлива;

- постановка оборотной тары на линию розлива.

Реинжиниринг или перепроектирование любого бизнес-процесса в общем-то предусматривает введение в него каких-то конкретных инноваций. Поэтому перед рассмотрением отдельных бизнес-процессов, следует указать на возможные инновации, которые позволят обеспечить замену достаточно большего объема ручного труда механизмами. Например, это могут быть:

- оборудование всех линий розлива аппаратами для паллетизации и депалетизации. Паллетайзер – аппарат для установки готовой продукции на паллеты. Он позволяет сразу на выходе с линии получить упакованную в паллеты продукцию. Депаллетайзер – выполняет обратную функцию по снятию ящиков (с тарой) с паллет на линию розлива. Совместно эти аппараты способны заменить достаточно большой объем ручного труда по формированию и разбору паллет;

- осуществление реконструкции складов, заключающееся в строительстве доков для автомобилей. Доки «позволят» погрузчику заезжать непосредственно внутрь полуприцепа. Это позволит при работе с паллетами избежать достаточно существенного объема работ по перестановке паллет внутри машины и ручной разгрузке машин;

- установка автоматизированной системы управления складом – WMS (Warehouse Management System). Эта система позволит автоматизировать процессы складской логистики. Большинство функций по оперативному учету будут переданы водителю погрузчика. Погрузчики с этой целью должны быть оснащены терминалами WMS. Кроме того, предполагается, что WMS увеличит эффективность работы грузчиков на погрузчиках на 25% – с 80 до 100 тонн за человеко-день.

Методика расчетов по определению эффективности проведения реинжиниринга выделенных бизнес-процессов основана на расчете затрат процесса, суммировании затрат по отдельным действиям и процессам в целом, а также учете вероятности обработки реализуемой продукции в рассматриваемых процессах. Примечание: в данном примере при расчете эффективности проведения реинжин6иринга выделенных бизнес-процессов основное внимание будет уделено учету условно-постоянных и переменных затрат логистики. Переменные затраты логистики (VLC – variable logistic costs) – это те затраты, которые возникают в логистической системе при обработке продукции. Они определяются методом прямого счета исходя из действующих норм. Условно-постоянные затраты логистики (FLC – fixed logistic costs) связаны с содержанием внутрипроизводственной логистической системы и возникают даже в том случае, если последняя «простаивает». Для показательных расчетов по обоснованию целесообразности проведения мероприятий по реинжинирингу выберем два наиболее представительных бизнес-процесса внутрипроизводственной логистической системы – «приемка готовой продукции с производственной линии – линии розлива» и «погрузка продукции на автотранспорт». А. Бизнес-процесс «приемка готовой продукции с производственной линии – линии розлива» Процесс приемки продукции с линии розлива начинается с того момента, когда упаковка (ящик, пак, кег или паллет) с пивом выходит с линии розлива и заканчивается моментом постановки «отформатированного продукта» на склад. Цель этого процесса – обеспечивать непрерывность производства и подготовить запасы продукции для продажи или отгрузке дистрибутору. Первоначальный вариант (существующий) этого процесса описывается следующим набором операций:

- упаковка выходит с линии розлива (на выходе ее регистрирует датчик контроля);

- приемщик проверяет состояние упаковки;

- грузчики расставляют упаковки с пивом на паллеты;

- грузчики обвязывают паллету полипропиленовой лентой;

- погрузчиком паллета с пивом доставляется к месту хранения;

- кладовщик в складе отмечает группу паллет, указывая сорт, тип упаковки и дату розлива;

- подготовленные запасы хранятся на складе;

- кладовщик учитывает приход продукции на склад (при этом учитываются показания датчиков на линиях);

- кладовщик составляет суточный отчет движения запасов по складу;

- информация из суточного отчета заносится в автоматизированную систему учета.

Через этот процесс проходит 100% объема продукции. После изменения данного процесса при внедрении системы управления складом и установки на линии паллетайзеров существует возможность упростить данный процесс. А именно, перепроектированный процесс будет состоять уже не из 10 действий, а из четырех:

- регистрация датчиком контроля поступления пива с линии;

- расстановка продукции на паллеты (автоматически выполняется паллетайзером);

-перемещение паллет к месту хранения;

- фиксация поступления продукции на склад в системе управления складом (выполняется водителем погрузчика с помощью специализированного оборудования, входящего в систему управления складом).

Процесс погрузки продукции готовой продукции на автотранспорт начинается с прибытия (в соответствии с планом погрузки) автомашины к воротам отделения (завода) и завершается отбытием машины с продукцией к дистрибутору. Существующий вариант данного процесса состоит из следующих операций:

- прибытие автотранспорта к воротам завода;

- оформление диспетчером наряда на погрузку;

- получение водителем у диспетчера наряда на погрузку;

- пропуск автомобиля на территорию с указанием места погрузки;

- проезд автомобиля к месту погрузки;

- передача водителем кладовщику наряда на погрузку;

- отдача кладовщиком грузчикам распоряжение на погрузку автомобиля;

- подвоз погрузчиками паллет к автомобилю;

- расстановка грузчиками паллет на грузовой платформе автомобиля;

- фиксирование кладовщиком факта погрузки продукции определенного объема (размера) в складских документах, заказе и накладной;

- водитель идет к диспетчеру по выписке товаротранспортной накладной;

- диспетчер по выписке выписывает шесть товаротранспортных накладных и две налоговых накладных;

- автомобиль выезжает за территорию завода и следует к заказчику.

Данный процесс может быть перепроектирован. Для этого необходимо внедрить систему управления складом и произвести строительство доков для заезда погрузчиков на грузовую платформу автомобиля. Это позволит снизить себестоимость процесса погрузки.

Представленные в примере результаты расчетов указывают на то, что в ходе реализации мероприятий по реинжинирингу бизнес-процессов основным видом логистических затрат, которые подвержены изменениям, будет заработная плата участников исполнения этих бизнес-процессов. Вывод: получив в результате простых вычислений информацию о постоянных и переменных издержках, которые будут затронуты проектом реинжиниринга, можно посчитать его финансовую эффективность при заданных объемах годовой производственной программы.