Общие положения. Полевые испытания в расчетный период года с целью оценки прочности дорожных одежд производят на стадии приемки дорог в эксплуатацию или в процессе эксплуатации, особенно, когда ровность дорожных одежд не удовлетворяет требованиям движения.

Испытания могут быть проведены методом статического нагружения колесом автомобиля или более производительными методами кратковременного нагружения. Между результатами испытаний одежды разными методами имеются удовлетворительные корреляционные связи. Например, между упругими прогибами дорожной одежды с асфальтобетонным покрытием, полученными при статических испытаниях l ст штампом с параметрами нагрузки группы А и кратковременным нагружением с использованием установки динамического нагружения l д падающим на штамп грузом, имеется следующая зависимость (в миллиметрах):

l ст = (0,3h/h1 + 1,1) l д, (6)

где h - толщина слоев из материалов, содержащих органическое вяжущее;

h1 - наиболее распространенная толщина слоев из указанных материалов, равная 100 мм.

Зависимость (6) справедлива в диапазоне фактических прогибов 0,1 £ l д £ 1,0 мм.

Результаты полевых испытаний, выполненных в разное время, следует привести к сопоставимому виду. Полученные значения общего модуля упругости конструкции нужно сопоставить с требуемым по условиям движения модуля упругости. Для непрочных участков следует назначить и рассчитать слои усиления или наметить мероприятия по организации движения автомобильного транспорта в неблагоприятные по условиям увлажнения периоды года.

Подготовительные работы. До начала испытаний дорожной одежды необходимо изучить: 1) продольный профиль и план трассы (по проектной документации); 2) особенности строительства дороги, включая погодно-климатические условия во время возведения земляного полотна и устройства конструктивных слоев дорожной одежды, технологию производства работ (по журналу производства работ); 3) перечень мероприятий по содержанию дороги и данные о времени проведения ремонтных работ, о видах ремонтов с указанием состояния дорожной одежды перед ремонтом, об объеме и технологии выполненных работ, их качестве и примененных материалах, погодно-климатических условиях при ремонтных работах (по паспорту дороги, актам приемки работы, журналам производства ремонтных работ); 4) данные учета состава и интенсивности движения автомобилей за весь период эксплуатации дороги (по сводным ведомостям); 5) результаты выполненных ранее обследований (по отчетам, дефектным ведомостям).

Затем следует визуально оценивать состояние дорожной одежды и установить виды и размеры ее дефектов (табл. 27). Одновременно необходимо оценить состояние поверхности стока и соответствие земляного полотна требованиям строительных норм. При необходимости нужно принять решение по углублению дорожных канав и планировке поверхности стока.

На основании анализа документальных данных составляют сводную ведомость и разбивают дорогу на характерные участки, отличающиеся друг от друга хотя бы одним из следующих признаков:

1) конструкцией дорожной одежды; 2) видом грунта земляного полотна; 3) типом местности по условиям увлажнения; 4) технологией устройства дорожной одежды и качеством примененных при этом материалов; 5) приведенной интенсивностью движения; 6) состоянием проезжей части по видам дефектов (см. табл. 27). Длина характерного участка, как правило, не должна быть менее 0,5 км.

На характерном участке предварительно намечают контрольную точку, находящуюся в месте, наиболее полно представляющем картину внешнего состояния и конструкцию дорожной одежды на участке, и все данные об этой точке заносят в сводную ведомость (рис. 14).

Оборудование для испытания одежды. Для испытания дорожных одежд применяют оборудование, позволяющее осуществлять кратковременное динамическое или статическое воздействие нагрузки на конструкции. Для статического нагружения используют автомобили марок МАЗ-500, МАЗ-503 и др., относящиеся к группе А.

Таблица 27

| Вид дефекта дорожной одежды | Характеристика повреждения |

| Одиночные трещины па проезжей части | Трещины разного направления обычно расположены друг от друга на значительном расстоянии (не менее 10 м) |

| Редкие трещины | Поперечные и косые, не связанные между собой трещины; среднее расстояние между соседними трещинами 4-10 м |

| Частые трещины | Поперечные и косые трещины с ответвлениями, иногда связанные между собой, но, как правило, не образующие замкнутых фигур; среднее расстояние между соседними трещинами 1-4 м |

| Сетка трещин с крупными ячейками | Трещины произвольного очертания, образующие замкнутые фигуры, расположены в разных местах проезжей части |

| Колейность | Плавное искажение поперечного профиля покрытия, локализованное на полосах наката |

| Сетка трещин с мелкими ячейками | Сетка трещин только на полосах наката |

| Продольные трещины на полосках наката в сочетании с поперечными трещинами на всю ширину проезжей части | Сочетание частых, отстоящих друг от друга на расстоянии 20-40 см продольных трещин на полосах наката с частыми поперечными (1 - 4 м) трещинами на всю ширину проезжей части |

| Просадки | Резкие искажения профиля покрытия, имеющие вид впадин с округлыми краями; на асфальтобетонном покрытии часто сопровождаются сеткой трещин |

| Проломы | Полное разрушение дорожной одежды с резким искажением профиля покрытия; на асфальтобетонном покрытии сопровождается сеткой трещин в прилегающих зонах покрытия |

| Выкрашивание и шелушение | Поверхностное разрушение покрытия и отслаивание вяжущего от минерального материала |

| Выбоины | Местные разрушения дорожного покрытия, имеющие вид углубления с резко очерченными краями |

| Волны | Закономерное чередование (через 0,5 - 2 м) на покрытии впадин и гребней в поперечном направлении по отношению к оси дороги |

| Сдвиги | Смещение покрытия, наблюдающееся обычно на крутых спусках, на местах остановок и торможения автомобилей; иногда в местах сдвига наблюдаются разрывы покрытия |

| Пучины и пучиноопасные места | Паутинообразные трещины, в отдельных местах проезжей части - взбугривания, «зыбь» покрытия под движущимся колесом автомобиля |

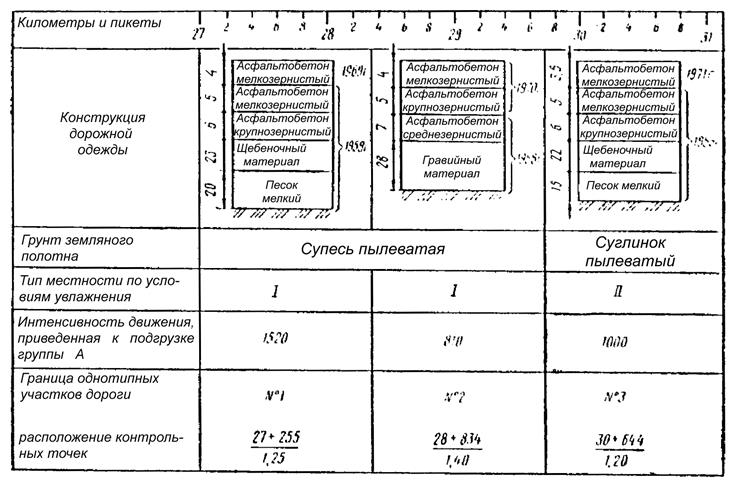

Рис. 14. Сводная ведомость паспортных данных обследуемой дороги:

Числа на конструктивных слоях - их толщина в сантиметрах; в нижней графе над чертой - привязка контрольной точки к километровому столбу, под чертой - расстояние от кромки проезжей части в метрах

Прогиб поверхности покрытия измеряют с помощью рычажных прогибомеров конструкции КП-204, МАДИ - ЦНИЛ, Ленфилиала Союздорнии 1 или других аналогичных приборов. Прогибомер КП-201, в отличие от МАДИ-ЦНИЛ, имеет опоры, располагающиеся вне чащи прогибов покрытия, что обеспечивает большую точность и более высокую производительность испытания.

1 Авторское свидетельство № 311131 «Устройство для измерения прогибов дорожных покрытий».

Для динамического (кратковременного) нагружения дорожной одежды применяют установки типа 2 УДН-НК, Дина 3, УДН-Н. Большое число данных и динамических прогибах одежд могут быть получены с помощью вибрационного оборудования, а также испытанием одежд трехосным автомобилем с натяжной лентой над задней тележкой (установка КАДИ). Эти данные могут быть использованы в расчетах после корректировки по результатам испытания на контрольных точках.

2 Введена в комплект передвижной лаборатории модели КП-502 МП, принятой к серийному производству.

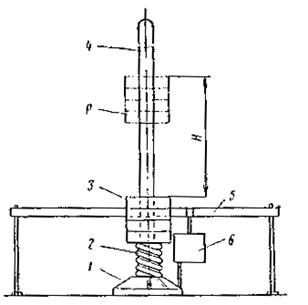

Принцип действия установки динамического погружения (УДП) следующий (рис. 15). Груз, сбрасываемый с определенной высоты по направляющей на пружину, создает кратковременное усилие, которое через штамп действует на испытываемую дорожную одежду. Пружина может находиться не на штампе, а быть приваренной к грузу. Груз, а также штамп поднимают ручной или механической лебедкой. Для измерения упругой деформации одежды применяют вибрографы (типа ВР-1, ВР-1А), записывающие результаты испытания на специальную бумажную ленту, или датчики перемещения с фиксацией деформации с помощью осциллографа и др.

Установка (УДН-Н) может быть навешена на кузов автомобиля. В модели УДН-НК груз сбрасывают не на жесткий штамп с пружиной, а на спаренное колесо, играющее роль одновременно и амортизатора.

Кратковременное усилие в установках с падающим грузом изменяется во времени по закону, близкому к синусоидальному. Наибольшее динамическое усилие Qд (в ньютонах) и длительность нагружения Тд (в секундах) при сбрасывании груза на систему «пружина - жесткий штамп» (см. рис. 15) вычисляют по приближенным формулам:

Qд  ; (7)

; (7)

Кп = 0,5(l + l ’/ l); (8)

Тд  , (9)

, (9)

где М - масса падающего груза, кг;

g - ускорение свободного падения, равное 9,81 м/с2;

Н - высота падения груза, см;

d - характеризующий жесткость амортизатора показатель, равный деформации амортизатора от статического действия груза массой М, м;

Кп - коэффициент, учитывающий потери энергии при сбрасывании груза;

l l ’ - вертикальные деформации дорожной одежды соответственно от первого и второго удара груза (после подскока) при одном и том же сбрасывании, см.

Для наиболее распространенных случаев испытания дорожных одежд Кп = 0,9. Величину d определяют путем тарировки амортизирующего устройства, которую нужно проводить ежегодно перед началом испытаний.

Для развития кратковременного усилия Qд, соответствующего нагрузке группы А (при Qд = 5×104 Н), на УДН с подъемом груза ручной лебедкой обычно принимают d = 0,040 - 0,043 см, М = 100±5 кг; наибольшее значение Н = 80¸100 см. При большем из указанных значений d нужно принимать и большее значение М или Н. С учетом динамического коэффициента допустимая величина Qд = 60000 ± 5000 Н; длительность действия нагрузки Тд = 0,02 - 0,03 с.

Оборудование с генератором колебаний обычно монтируют на прицепе к автомобилю. Комплекс вибрационного оборудования обеспечивает высокую производительность работ при полевых испытаниях одежд и предназначен: 1) для нагружения дорожных одежд периодически изменяемой вибрационной нагрузкой; 2) измерения, возникающего при этом динамического прогиба в нескольких точках покрытия; 3) регистрации полученной информации с целью последующей ее обработки.

Рис. 15. Принципиальная схема установки динамического нагружения (УДН):

1 - штамп; 2 - пружина; 3 - падающий груз; 4 - направляющая штанга; 5 - штатив измерительного прибора; 6 - измерительный прибор

Вибрационные усилия, создаваемые вибратором, действуют на испытываемую дорожную одежду через спаренные колеса, соответствующие по параметрам колесам расчетного автомобиля.

Датчики ускорения, жестко связанные с измерительными роликами, воспринимают вертикальные колебания поверхности дороги и преобразуют ихв электрические сигналы, которые поступают на входы усилительно-преобразовательной электронной аппаратуры, установленной в кузове автомобиля-тягача.

Оборудование, создающее кратковременную нагрузку проездом колеса автомобиля, имеется на установке непрерывного контроля (УНК-1), разработанной в КАДИ и ХАДИ.

УНК (КАДИ-ХАДИ) смонтирована на автомобиле КрАЗ. На спаренные колеса задней тележки автомобиля надета бесконечная гибкая транспортерная лента. Постоянное натяжение ленты при движении автомобиля обеспечивается натяжными направляющими роликами и колесами автомобиля. На ленте закреплена металлическая пластина 400´500´1,5 мм. Жесткость пластины во много раз меньше жесткости пневматических колес, поэтому при наезде колеса пластина копирует чашу прогиба одежды под колесом. Для измерения кривизны пластины, т.е. чаши прогиба, на пластине закреплены тензометрические датчики. При движении автомобиля пластина сначала прижимается к одежде первым колесом задней тележки, которое разгружено и находится только под действием собственного веса. При перемещении автомобиля пластина остается на этом же месте и на все наезжает второе колесо задней тележки. Это колесо нагружено расчетной нагрузкой по группе А или Б. Поэтому осадка одежды под ним больше, чем под первым разгруженным колесом тележки. При наезде каждого колеса в обоих случаях от датчика на пластине через гибкий кабель и токосъемник передается сигнал на измерительную аппаратуру, размещенную и салопе автомобиля. При проезде тележки фиксируется под груженым колесом чаша прогиба, ординаты которой пропорциональны разности прогибов l 2 - l 1.

Методика испытаний. Дорожную одежду в контрольные точках и на всем протяжении характерных участков (линейные испытания) испытывают в наиболее неблагоприятной по увлажнению дорожной конструкции период года (расчетный период).

На контрольных точках испытание начинают несколько раньше, чем линейные, т. е. в самом начале расчетного периода. Для районов с сезонным промерзанием грунта земляного полотна начало расчетного периода zн можно ориентировочно относить к дате перехода температуры воздуха весной через +5° С, которую принимают по климатологическому справочнику. В этих районах ориентировочная продолжительность периода (в сутках)

Тр = h0/ а, (10)

где h0 - глубина промерзания грунта полотна (II, III дорожно-климатические зоны), см;

а -среднесуточная скорость оттаивания полотна, рапная от 1 до 3 см/сут, рассчитываемая по скорости опускания изотермы льдообразования (ориентировочно нулевой изотермы), приведенной в климатологических справочниках, см/сут.

Дата окончания расчетного периода

zoк = zн + Тp. (11)

В южных районах, где расчетный период наибольшего ослабления одежды совпадает с зимой, испытания на контрольных точках начинают с наступлением устойчивой влажной погоды в сочетании с низкими (для конкретного района) температурами.

Для получения данных об особенностях суточного изменения прогиба (модуля упругости) дорожной одежды, связанного с изменением температуры покрытия, на каждой контрольной точке должно быть проведено по два испытания в день - в первой и во второй половине дня. При испытаниях фиксируют температуру Т асфальтобетонного покрытия на глубине 3 - 5 см.

Когда по результатам испытаний на контрольных точках станет видна общая тенденция увеличения изо дня в день прогиба покрытия, следует начинать линейные испытания. Характерный участок линейных испытаний должен быть разделен на отрезки длиной примерно по 1000 м. На каждом отрезке нужно провести по 20 измерений, что обеспечит достаточную точность результатов испытаний для большинства практических случаев. Если на коротких отрезках (менее 100 м) отмечено резкое снижение прочности (густая сетка трещин, просадка и т.п.), то необходимо провести не менее 15 уточняющих испытаний в точках, расположенных па равных расстояниях одна от другой.

На дорогах с разделительной полосой испытания проводят аналогично - по внешним полосам наката каждой из проезжих частей.

В период проведения линейных испытаний продолжают и испытания на контрольных точках, пока не станет видна тенденция стабилизации прочности дорожной одежды. Обычно общая длительность испытаний на контрольных точках составляет 30 - 35 дней.

При проведении испытаний динамическими установками УДН, УДН-Н, УДН-НК кратковременное нагружение дорожной одежды производят с помощью падающего груза (см. рис 15), сбрасывая его с высоты Н, установленной в соответствии с формулой (7). Эта высота обеспечивает возникновение кратковременного усилия, соответствующего нагрузке на заднее колесо автомобиля группы А (Qд = 5×104 Н). Величину Н уточняют при тарировке амортизирующего устройства до начала испытаний.

Оборудование высокой производительности для измерения прогиба и кривой чаши прогиба в процессе движения автомобиля целесообразно использовать только при линейных испытаниях.

Обработка результатов ежедневных испытаний (по несколько тысяч каждый день) при работе с оборудованием, основная часть которого - вибрационный комплекс, практически возможна только с применением ЭВМ.

При испытаниях с помощью УНК на каждом километре записывают 125 измерений при движении со скоростью v = 4 - 8 км/ч. В случае необходимости на ленте самописца можно получить любое меньшее число измерений.

Перед испытанием аппаратуру тарируют. На испытуемом маршруте выбирают участок длиною 20 - 30 м и производят 2 - 4 пробных (повторных) проезда УНК с постоянной скоростью v 1, равной например, 5 км/ч. Точки на покрытии, где ложится металлическая пластина, фиксируют мелом. Вычисляют среднее значение сигнала  на тарировочном участке, соответствующее средней кривизне линии прогибов, эквивалентной прочности одежды на испытуемом участке.

на тарировочном участке, соответствующее средней кривизне линии прогибов, эквивалентной прочности одежды на испытуемом участке.

В фиксированных точках измеряют 5 - 7 раз прогиб под груженым колесом движущегося со скоростью 20 - 30 км/ч автомобиля КрАЗ и вычисляют среднее значение эквивалентного модуля  на тарировочном участке и тарировочный коэффициент

на тарировочном участке и тарировочный коэффициент

b =  /

/  . (12)

. (12)

В дальнейшем при проезде со скоростью v 1 эквивалентный модуль одежды

Еэ i = b ai, (13)

где ai - измеренный сигнал при скорости v 1.

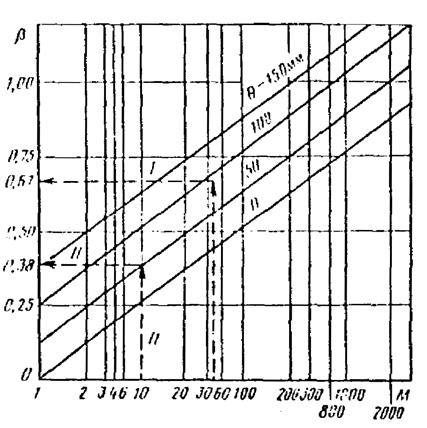

Рис. 16. Зависимость температурного коэффициента Ко от температуры Т асфальтобетонного покрытия в момент испытания.

Цифры на кривых - суммарная толщина асфальтобетонных слоев конструкции. Штриховыми кривыми показаны данные для испытания под колесом автомобиля, сплошными - под жестким штампом

При существенном изменении конструктивных слоев одежды необходима новая тарировка.

Обработка результатов испытаний. Время испытаний конструкций на контрольной точке, а также на характерном участке не совпадает со временем, когда температура слоев, содержащих органическое вяжущее, равна расчетной, т.е. +10° С. Поэтому измеренные прогибы l следует приводить к сопоставимому по температуре виду l с

l с = l Ко, (14)

где l - измеренный прогиб;

Ко - температурный коэффициент, принимаемый по графику (рис. 16).

Так как время проведения линейных испытаний в отдельных местах характерных участком обычно тоже не совпадает по времени наибольшей потери прочности конструкцией в расчетный период, то результаты и этих испытании также следует приводить к сопоставимому виду. Такую корректировку выполняют с помощью графика изменения прогиба конструкции во времени (график «прогиб - время»), построенного по результатам ежедневных измерений прогиба на контрольной точке, приведенных к сопоставимому виду по температуре.

Приведенный к сопоставимому виду прогиб покрытия на характерном участке линейных испытаний

l пр i = (  + tкsк)(

+ tкsк)(  + tj i sj i )/ lк i (15)

+ tj i sj i )/ lк i (15)

где  ,

,  -средние значения прогибов покрытия по данным измерения прогибов соответственно в различных местах j по протяженности характерного участка, выполненный в i -ый день расчетного периода и на контрольной точке в разные дни всего расчетного периода, приведенных к сопоставимому виду по температуре (

-средние значения прогибов покрытия по данным измерения прогибов соответственно в различных местах j по протяженности характерного участка, выполненный в i -ый день расчетного периода и на контрольной точке в разные дни всего расчетного периода, приведенных к сопоставимому виду по температуре (  );

);

sj i , sк - средине квадратические отклонения прогибов соответственно для характерного участка и для контрольной точки;

tj i , tк - коэффициенты нормированных отклонении, значения которых принимают для заданного уровня проектной надежности усиленной конструкции (табл. 28) и числа испытаний соответственно на характерном участке и ни контрольной точке;

lк i - измеренный на контрольной точке прогиб в 1-й день, т. е. в день линейных испытаний на характерном участке;

i - порядковый номер дня от начала расчетного периода;

j - порядковый номер места испытаний на характерном участке.

Величины l, d и t определяют по общеизвестным методам статистики. Приведенные к сопоставимому виду фактические значения модулей упругости дорожной одежды (в мегапаскалях)

Епр i = KqpD(1 - m2)/ l пр i, (16)

где Kq - коэффициент, зависящий от характера передачи нагрузки на покрытие; так при испытании с помощью жесткого штампа Kq = 0,25p, а с помощью спаренного колеса и прогибомеров - Kq» 0,6;

р -давление па покрытие, МПа;

D - диаметр круга, эквивалентного следу колеса;

m - коэффициент Пуассона (m = 0,30).

Если дорожные одежды испытаны автомобилями, весовые параметры которых значительно отличаются от параметров нагрузки группы А, то для нагрузки группы А фактические модули упругости конструкции

Е = ЕjDj: 33 = 0,030ЕjDj, (17)

Еj - фактический модуль упругости конструкции, определенный для случая испытания нерасчетной нагрузкой;

Dj - диаметр круга, равновеликого площади отпечатка протектора колеса нерасчетной нагрузки.

Фиксация результатов испытаний кратковременной нагрузкой в зависимости от примененной аппаратуры может быть осуществлена: а) в графической (аналоговой) форме в виде кривой, воспроизводящей в определенном масштабе изменение вертикальной деформации одежды во времени; б) в цифровом виде при наличии в комплекте аппаратуры цифропечатающего устройства или цифрового электронного индикатора, высвечивающего значения прогиба на панели; в) на магнитной пленке, главным образом, в случае применения оборудования высокой производительности.

При расшифровке записи в графической форме измеряют высоту всплеска деформации l изм, а затем определяют фактическую деформацию

l ф = l изм/mизм, (18)

где mизм - масштаб записи измеренной деформации.

При пользовании вибрографами масштаб записи должен быть не менее 6. При малом размере графической записи следует применять лупу или специальный микроскоп со шкалой типа ИПБ-2. При цифропечатающем устройстве l изм дается в цифрах, что упрощает обработку. То же относится к случаю использования цифрового электронного индикатора.

Таблица 28

| n-1 | Нормированное отклонение t для уровня проектом надежности | n-1 | Нормированное отклонение t для уровня проектом надежности | ||||||||

| 0,85 | 0,90 | 0,95 | 0,98 | 0,99 | 0,85 | 0,90 | 0,95 | 0,98 | 0,99 | ||

| 1,31 | 1,89 | 2,92 | 4,87 | 6,96 | 1,08 | 1,36 | 1,78 | 2,33 | 2,68 | ||

| 1,25 | 1,64 | 2,35 | 3,45 | 4,54 | 1,08 | 1,35 | 1,77 | 2,30 | 2,65 | ||

| 1,19 | 1,53 | 2,13 | 3,02 | 3,75 | 1,08 | 1,34 | 1,76 | 2,28 | 2,62 | ||

| 1,16 | 1,48 | 2,01 | 2,74 | 3,36 | 1,07 | 1,34 | 1,75 | 2,27 | 2,60 | ||

| 1,13 | 1,44 | 1,94 | 2,63 | 3,14 | 1,07 | 1,34 | 1,75 | 2,26 | 2,58 | ||

| 1,12 | 1,41 | 1,90 | 2,54 | 3,00 | 1,07 | 1,33 | 1,74 | 2,25 | 2,57 | ||

| 1,11 | 1,40 | 1,86 | 2,49 | 2,90 | 1,07 | 1,33 | 1,73 | 2,24 | 2,55 | ||

| 1,10 | 1,38 | 1,83 | 2,44 | 2,82 | 1,07 | 1,33 | 1,73 | 2,23 | 2,54 | ||

| 1,10 | 1,37 | 1,81 | 2,40 | 2,76 | 1,06 | 1,32 | 1,72 | 2,22 | 2,53 | ||

| 1,09 | 1,36 | 1,80 | 2,36 | 2,72 | 1,06 | ,32 | ,71 | 2,19 | 2,49 |

Примечание. n - число опытов или измерений.

Значения l ф заносят в журнал испытаний на контрольных точках и в журнал линейных испытаний.

Модуль упругости одежды от кратковременной нагрузки определяют по формуле (16). В этой формуле давление

Р = Qд/F,

где Qд - динамическое усилие по формуле (7);

F - площадь штампа, равная 0,25 pD2 или отпечатка колеса.

При обработке результатов испытаний с помощью малых и ручных ЭВМ рекомендуется следующая методика. Если на характерном участке имеются отрезки, на которых измеренные прогибы резко (в 2-3 раза) отличаются от среднего значения по участку, следует провести «очистку» данных испытаний. Для чего на каждом характерном участке и отдельно на каждом отрезке резкого снижения прочности вычисляют средине (фактические) модули упругости

Еср.р  или Еср.р = mpD(1 - m2)/(

или Еср.р = mpD(1 - m2)/(  ), (19)

), (19)

где Еpj, - «очищенные» значения фактических модулей упругости, МПа;

l pj - то же, упругих деформаций, см;

m - число «очищенных» результатов испытаний;

р, D, m - то же, что и в формуле 16.

«Очищенные» значения Epj и l pj должны соответствовать условиям:

0,4Етр £ Epj £ 1,1Етр

или

р1D1(1 - m2)/(0,4Етр) ³ l pj ³ р1D1(1 - m2)/(1,1Етр), (20)

где Етр - требуемый модуль упругости, МПа;

р1, D1 - среднее давление на покрытие и диаметр следа колеса, соответствующие расчетной нагрузке группы А.

Поскольку p1 = 0,6 МПа, D1 = 33 см и (1 - m2) условно можно считать:

45,0/Етр ³ l pj ³16,4/Етр. (21)

Таким образом, при определении среднего расчетного модуля по формуле (19) отбрасывают точки, в которых прочность заведомо обеспечена, и точки, в которых прочность существенно (в 2,5 раза) ниже требуемой. В точках, где Epj <0,4 Етр, вопрос об усилении нужно решать отдельно. Указанный способ отбрасывания данных, существенно отличающихся от Етр, позволяет повысить однородность и соответственно надежность одежды после усиления. В местах, где Epj >1,1 Етр, покрытие не усиляют при условии хорошего состояния его на участках. Если число точек с Epj <0,4 Eтp или с l pj > 45,0/Етp превышает на данном участке 40 %, то Еср вычисляют, не исключая значения пониженные Epj или повышенные l pj.

Па коротких отрезках дороги с резко пониженной прочностью рассмотренную выше «очистку» результатов испытаний не проводят.

Поскольку и после отбрасывания крайних значении модулей упругости или упругих деформации результаты испытании имеют определенную неоднородность, в целях повышения надежности усиленной дорожной одежды фактический расчетный модуль Ефр (в мегапаскалях) существующей одежды следует определять по выражению:

Ефр = Еср.р(1 - tvЕр), (22)

где t - нормированное отклонение, зависящее от заданного уровня надежности усиленной одежды и числа испытаний (см. табл. 28);

vЕр - коэффициенты вариации очищенного массива модулей упругости.

Если при проектировании усиления дорожных одежд исходят из учета не только строительных, но и приведенных транспортных и эксплуатационных затрат, то для существующей дорожной одежды расчетный модуль упругости

Еор = Еср.р(2 - bcvc), (23)

где Еор - оптимизированный расчетный модуль упругости на участке;

bc - коэффициент гарантийной вероятности, определяемый по табл. 29;

vc - коэффициент вариации общих модулей упругости на участке.

Требуемый модуль упругости усиленной одежды определяют с учетом рекомендаций раздела 3 настоящей Инструкции.

Приведение результатов испытаний к расчетному году. Полевые испытания дорожных одежд могут быть выполнены не в расчетном году. В результате полученные данные не дадут объективной характеристики состояния дорожной одежды и потребуют соответствующей корректировки. Корректировать целесообразно с учетом многолетних наблюдений за изменением влажности грунтов земляного полотна, учитывая, что примерно 80 % вертикальной деформации конструкции под нагрузкой обусловливается деформационными характеристиками грунтов, подстилающих дорожную одежду. На участках обследуемой дороги с различным грунтом земляного полотна отрывают шурфы на обочине непосредственно вблизи контрольных точек и периодически (одни раз в 3-5 дней) отбирают пробы грунта из-под проезжей части для выявления изменения относительной влажности грунта во времени (график «влажность - время»). Сопоставляя графики «прогиб - время» и «влажность - время», определяют относительную влажность W грунта земляного полотна на характерном участке, соответствующую типичному для всего расчетного периода состоянию дорожной одежды. Полученную влажность  сопоставляют с влажностью грунтов расчетного года (см. приложение 2) и в случае различия корректируют результаты линейных испытаний дорожных одежд.

сопоставляют с влажностью грунтов расчетного года (см. приложение 2) и в случае различия корректируют результаты линейных испытаний дорожных одежд.

В качестве влажности грунта расчетного года целесообразно принять

наиболее вероятную влажность за рассматриваемый перспективный период. Учитывая, однако, многообразие случайных факторов, определяющих водно-тепловой режим земляного полотна, и ограниченность статистических данных о распределениях влажности грунтов за различные периоды разных лет эксплуатации дороги, можно расчетную относительную влажность  за периоды 5-15 лет принять с учетом грунта земляного полотна по следующим данным:

за периоды 5-15 лет принять с учетом грунта земляного полотна по следующим данным:

Супесь легкая ………………………… 0,76 ± 3 %

Суглинок пылеватый ………………… 0,86 + 2,5 %

Фактические значения модуля упругости Ефр, полученные по формуле (10), корректируют в такой последовательности:

1) по приложению 2 определяют модули упругости грунтов земляного полотна Ео и Ер, соответствующие влажности  и

и  p;

p;

Таблица 29

| Категория дороги | Тип покрытия | Общая интенсивность движения Nо авт./сут | Коэффициент гарантийной вероятности bе и при vе коэффициенте вариации по модулям упругости существующей дорожной одежды | |||||||

| 0,2 | 0,3 | |||||||||

| Отношение Еср.р: Етр | ||||||||||

| 0,5 | 0,6 | 0,7 | 0,8 | 0,5 | 0,6 | 0,7 | 0,8 | |||

| II | Усовершенствованное капитальное | 0,80-0,95 | 0,85-0,95 | 0,90-1,10 | 0,90-1,10 | 1,00-1,10 | 1,05-1,15 | 1,10-1,15 | 1,25-1,35 | |

| 1,00-1,15 | 1,00-1,15 | 1,05-1,20 | 1,05-1,15 | 1,10-1,20 | 1,20-1,30 | 1,30-1,40 | 1,20-1,35 | |||

| III | То же | 0,50-0,80 | 0,55-0,85 | 0,60-0,90 | 0,60-0,90 | 0,70-0,95 | 0,75-0,95 | 0,75-0,95 | 0,80-1,00 | |

| 0,80-1,05 | 0,90-1,10 | 0,90-1,10 | 0,95-1,15 | 1,00-1,15 | 1,05-1,15 | 1,10-1,20 | 1,30-1,35 | |||

| III | Усовершенствованное облегченное | 0,65-0,90 | 0,70-0,95 | 0,75-1,00 | 0,75-1,00 | 0,80-1,00 | 0,90-1,00 | 0,95-1,00 | 1,35-1,10 | |

| 0,90-1,05 | 0,96-1,15 | 1,03-1,20 | 1,10-1,25 | 1,10-1,15 | 1,25-1,30 | 1,25-1,40 | 1,25-1,35 | |||

| IV | Усовершенствованное капитальное | 0,10-0,60 | 0,10-0,65 | 0,15-0,65 | 0,10-0,60 | 0,25-0,70 | 0,30-0,75 | 0,30-0,75 | 0,30-0,75 | |

| 0,70-1,00 | 0,75-1,05 | 0,80-1,05 | 0,80-1,05 | 0,90-1,10 | 0,95-1,10 | 0,95-1,15 | 1,00-1,15 | |||

| Усовершенствованное облегченное | - | 0,30-0,75 | 0,40-0,80 | 0,45-0,85 | 0,50-0,90 | 0,55-0,85 | 0,60-0,90 | 0,65-0,95 | 0,70-0,95 |

Примечания: 1. Первая цифра bе соответствует 5 %, вторая 50 % легковых автомобилей в общем потоке движения.

2. Для значений vЕ, Еср.р/Етр, Nо лежащие между значениями, указанными в таблице, возможна линейная интерполяция.

3. Для величин vЕ более 0,3 принимать те же значения bе, что и при vЕ = 0,3 для соответствующих отношении. Еср.р/Етр.

2) определяют средний модуль упругости слоев дорожной одежды с помощью номограммы для послойного расчета (см. рис. 29 и 30) по известным фактическим модулям упругости дорожной одежды Ефр, толщине дорожной одежды к модулям упругости грунта земляного полотна при характерном состоянии конструкции Ео;

3) приведенный к расчетному году модуль упругости дорожной одежды Еф, определяют по той же номограмме для послойного расчета (см. рис. 3.3) при известных Е1 и Ер.

Особенности оценки прочности дорожных одежд в районах действия зимних оттепелей по данным разовых испытаний. Для районов зимних оттепелей (приложение 2) предложен и используется в БССР метод оценки прочности дорожных одежд на основании результатов испытаний, выполненных за пределами короткого времени (4-5 дней), когда одежда наиболее ослаблена. Одежду испытывают, когда среднесуточная температура покрытия находится в диапазоне от +10 до +30° С. Измеренные упругие прогибы приводят к расчетным, учитывающим наибольшее ослабление одежды в неблагоприятный период данной весны и наиболее неблагоприятное сочетание погодно-климатических факторов в период между капитальными ремонтами, по зависимости:

l р = l иКоm/b, (24)

где l и - измеренный упругий прогиб;

Ко - температурный коэффициент, зависящий от температуры покрытия и измеренного упругого прогиба (см. рис. 16);

m - коэффициент, зависящий от времени проведения испытания и вида грунта земляного полотна (если испытания проведены весной при глубине оттаивания грунтов земляного полотна на 20-40 см. коэффициент m = 1,00; если испытания проведены в мае или июне и земляное полотно сложено из глинистых грунтов, то коэффициент m принимают соответственно равным 1,35 и 1,50; при земляном полотне из песков и производстве испытаний в апреле - июле m = 1,25);

b - климатический коэффициент.

По номограмме (рис. 17) определяют коэффициент b в зависимости от параметра М и количества осадков Q в предзимний период (в месячный срок до перехода среднесуточной температуры воздуха через -5° С) Для дорог с земляным полотном, сложенным из песчаных грунтов, коэффициент b = 1,0. Значение параметра М

M = DT:ï0,5T1 - Dï. (25)

где D - сумма градусо-дней мороза за период до наступления продолжительной и интенсивной оттепели (не менее 4 дней с положительной среднесуточной температурой);

Т1 - сумма градусо-дней тепла за зиму;

Т - сумма градусо-дней мороза за зиму;

0,5T1 - D - абсолютная величина, без учета знака плюс или минус.

За начало промерзания дорожных одежд принимают дату перехода среднесуточной температуры воздуха через минус 5° С. Сумму градусо-дней тепла и мороза определяют сложением соответствующих среднесуточных температур воздуха. При наличии нескольких оттепелей в течение зимы, предшествующих периоду испытаний, величины M вычисляют для каждой из них и принимают наибольшее М.

Рис. 17. Номограмма для определения климатического коэффициента b

По расчетным прогибам l р и результатам визуального обследования:

дороги (см. «Подготовительные работы») выделяют участки, характеризующиеся примерно одинаковым состоянием покрытия и близкими прогибами l р. При выделении характерных участков дороги желательно, чтобы их протяженность была близка к шагу проектирования, а число измерений на участке достаточным для статистической оценки, прочности. Для каждого из выделенных характерных участков дороги величины l р выписывают в единые статистические ряды и определяют среднее арифметическое значение l срs, среднеквадратическую ошибку s l. Прогиб l q, характеризующий участок дороги с заданной надежностью при данном числе точек n > 12 на участке, в которых измерен прогиб, выражается зависимостью:

l q = l ср + ts l, (26)

где t - коэффициент нормированного отклонения, зависящий от заданного уровня надежности и числа точек, на которых произведены испытания (см. табл. 28).

По вычисленным значениям прогиба l q и параметрам нагрузки определяют фактический модуль упругости одежды по формуле (16). Затем строят эпюру прочности дорожной одежды, на которую наносят фактический модуль упругости Еф и требуемый, в зависимости от интенсивности движения в момент испытания и на перспективу.

ПРИЛОЖЕНИЕ 6