Выбор расчетной схемы производится в зависимости от инженерно-геологических условий и конструктивных особенностей обделки.

Если обделка расположена в достаточно устойчивых грунтах, обладающих упругими свойствами, то при расчете ее следует рассматривать как конструкцию в упругой среде и рассчитывать на действие активных вертикальных и горизонтальных нагрузок с учетом взаимодействия с грунтом. Наибольшее распространение для расчета обделок в таких условиях получил метод «Метрогипротранса».

Методика расчета обделок в податливой среде приведена в [1, с. 202–203; 4, с. 58–59]. Методика расчета обделок в упругой среде приведена в [1, с. 202–204; 4, с. 59–64].

При выполнении курсового проекта рекомендуется проводить расчеты с применением метода «Метрогипротранса» на ЭВМ по программе «Obdelka», являющейся учебной версией программы РК-6.

По результатам расчета необходимо построить эпюры изгибающих моментов и нормальных сил в сечениях обделки, а также произвести проверку прочности сечений обделки и стыков по предельным состояниям.

Предельные состояния разделяют на две группы.

Первая группа предельных состояний (по несущей способности) включает расчеты по прочности и устойчивости формы и положения конструкции.

Вторая группа предельных состояний (по деформациям) включает расчеты по прогибу, осадкам, деформациям и местным разрушениям в стыках, по трещиностойкости.

В курсовом проекте допускается расчет по предельным состояниям первой группы только на основные сочетания нагрузок.

При проверке прочности сечений и расчете армирования элементов железобетонных обделок следует руководствоваться указаниями СНиП [10, 11] и рекомендациями, приведенными в [4, с. 73–81].

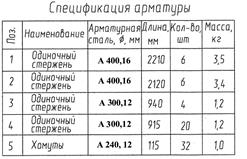

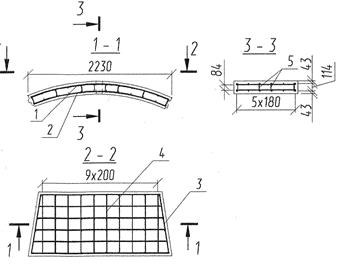

По результатам расчета армирования на листе вычерчивается арматурный чертеж тюбинга или блока выбранного варианта обделки и приводится спецификация требуемой арматуры. Пример арматурного чертежа трапециевидного блока обделки приведен на рис. 4.2.

При выполнении курсового проекта необходимо также произвести проверку прочности стыков сборной железобетонной обделки.

Стыки железобетонных блоков и тюбингов рассчитывают на прочность и трещиностойкость при наиболее неблагоприятном возможном распределении контактных усилий в стыке. Полученные в результате расчета нормальные силы в стыках не должны превышать предельных. Рекомендации по определению предельных усилий в стыках приведены в [4, с. 82–84].

|

Рис. 4.2. Арматурный чертеж блока обделки

Производство работ по сооружению тоннеля

Щитовым способом

Общая организация работ

В настоящей главе приведены рекомендации по выбору типа проходческого комплекса и проходческого щита, технологии проходки, излагается порядок расчета щита.

Проект производства работ должен выполняться в соответствии с требованиями [8], а также действующими правилами по технике безопасности [12].

Щитовой способ проходки заключается в использовании специального агрегата – проходческого щита. Проходческий щит представляет собой передвижную металлическую крепь (конструкцию), под защитой которой производится разработка и уборка грунта, крепление забоя и возведение обделки. Проходческие щиты в поперечном сечении имеют, как правило, круговую форму.

При щитовом способе проходки тоннелей можно выделить три этапа работ – подготовительные работы, собственно проходку выработки и возведение обделки и демонтаж оборудования.

Подготовительные работы при щитовой проходке включают в себя сооружение монтажных камер, доставку щитового проходческого оборудования в разобранном виде, монтаж проходческого комплекса, и в первую очередь щита.

В зависимости от условий строительства щиты могут быть введены в забой из подземной монтажной камеры, из ствола шахты, из открытого котлована или через портал.

В подземных условиях предварительно горным способом сооружают щитовые монтажные камеры. По конструктивному решению камеры могут быть двух типов:

– камеры из монолитного бетона, сооружаемые горным способом;

– камеры в виде круговых обделок, собранных из чугунных или железобетонных тюбингов со связями растяжения в стыках.

Демонтажные камеры сооружают так же, как и монтажные, обычно одновременно со щитовой проходкой.

Цикл щитовой проходки включает разработку грунта в забое и его уборку, при необходимости – крепление забоя, передвижку щита и возведение обделки. Разработка и погрузка грунта ведется в головной части щита. Щит передвигается в выработанное пространство при помощи гидравлических гидроцилиндров, упирающихся в торцевую плоскость обделки, возводимой в хвостовой части щита под защитой его оболочки.

Щитовой способ проходки тоннелей наиболее целесообразно использовать при сооружении тоннелей в слабых нескальных грунтах с коэффициентом крепости f £ 2, а также в скальных грунтах с высокой степенью трещиноватости.

Проходка тоннелей щитовым способом ведется с использованием щитовых комплексов – комплектов машин и оборудования, обеспечивающих максимальное совмещение технологических операций, высокий уровень механизации работ и непрерывное возведение обделки тоннеля вслед за продвижением забоя. Производительность главного агрегата – проходческого щита – определяет производительность всего комплекса и скорость сооружения тоннелей. Одна из наиболее трудоемких операций проходки – разработка грунта в забое – может быть механизирована. Для этого в головной части щита устанавливают специальное устройство, которое может выполнять и функции временного крепления. Такие щиты называются механизированными. В щитовых комплексах могут использоваться как механизированные, так и немеханизированные проходческие щиты.

Более детально устройство входящих в комплекс агрегатов и выполняемые ими функции описаны в [1, с. 257–261; 2, с. 111–118; 6, с. 339–341, 343–348]. Технические характеристики щитов и укладчиков приведены в [6].