Муфта упругая втулочно-пальцевая (рис. 51) имеет широкое применение. Пакеты резиновых колец дают большую деформацию, чем сплошные резиновые втулки

Рис. 51. Муфта упругая втулочно-пальцевая

При передаче крутящего момента втулочно-пальцевые муфты смягчают точки и удары, компенсируют смещения валов: осевые  = 1….2 мм.; радиальные

= 1….2 мм.; радиальные  =0,2…0,4 мм.; угловые γ до

=0,2…0,4 мм.; угловые γ до

Пальцы готовят из нормализованной стали 45, втулки из специальной

резины.

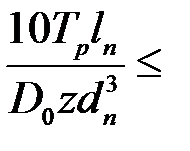

Пальцы рассчитывают на изгиб

su=  [su], МПа,

[su], МПа,

где ln – длина цилиндрической части пальца, мм;

dn – диаметр пальца, мм.

z – число пальцев;

D 0 – диаметр окружности, на котором находятся пальцы, мм;

[su]=80…90 Н/мм2 – допускаемое напряжение на изгиб пальцев.

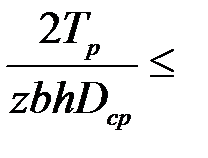

Втулки рассчитывают на смятие

sсм =  [ sсм ], МПа,

[ sсм ], МПа,

где l вт – длина втулки; D 0 = 0,75 D

[ sсм ]=1,8 …2,0, Н/мм2 – допускаемое напряжение на смятие для резины.

Наружный диаметр муфты

где  =0,45МПа

=0,45МПа

Муфта упругая со звездочкой

Упруго-демпфирующие муфты с резиновой звездочкой (рис. 52) нормализованы.

а) б)

Рис. 52. Муфта упругая со звездочкой: а) муфта; б) звездочка

Полумуфты готовят из сталей 35, 35Л. Звездочку из резины с пределом прочности при разрыве [ dp ]=10 Н/мм2 допускаемое давление [ r ]=2 Н/мм2.

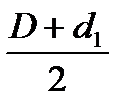

Расчет звездочки производится по допускаемому давлению

r =  [ r ], МПа,

[ r ], МПа,

где z – число зубьев звездочки;

b – ширина зуба звездочки, мм;

h – толщина звездочки, мм;

Dср – средний диаметр звездочки Dср=  , мм.

, мм.

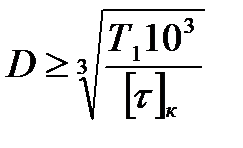

Муфта с торообразной оболочкой

Резиновая оболочка обладает большой упругостью, большой крутильной, радиальной и угловой податливостью, что придает муфте высокие компенсирующие свойства (рис. 53), осевые смещения от 1…5 мм, радиальные от 1 до 4мм, угловые до 1,5°, кроме того, одна полумуфта относительно другой может повернуться на 5°30’. Вращающий момент с полумуфт на оболочку передается силами трения, созданными при затяжке винтов.

Ориентировочные значения основных размеров муфты:

Диаметр оболочки D  ≥ 28

≥ 28  ; D = 0,75 D

; D = 0,75 D  ; δ = 0,05 D

; δ = 0,05 D  ;

;

Диаметр на котором размещают винты принимают 0,5 D  .

.

Рис. 53. Муфта с торообразной оболочкой

Условие прочности оболочки на сдвиг

, МПа,

, МПа,

где D – диаметр окружности в сечении около зажима оболочки, мм;

d – толщина оболочки, мм;

[  ]=0,45…0,5 Н/мм2 – допускаемое напряжение на сдвиг при диаметре оболочки менее 300мм.

]=0,45…0,5 Н/мм2 – допускаемое напряжение на сдвиг при диаметре оболочки менее 300мм.

[  ]=0,7…0,75 Н/мм2 – допускаемое напряжение на сдвиг при диаметре оболочки более 300мм.

]=0,7…0,75 Н/мм2 – допускаемое напряжение на сдвиг при диаметре оболочки более 300мм.

Муфта зубчатая

Достоинством зубчатых муфт (рис. 54) является: высокая нагрузочная способность, надежность в работе при высоких скоростях вращения, V =15…80 м/с. Для облегчения включения торцы зубьев полумуфт закруглены. Большое число одновременно работающих зубьев эвольвентного профиля обеспечивают компактность муфты. Детали муфты готовят из Стали 40 и стального литья. Зубья термически обрабатывают: наружной полумуфты 34…38 HRCэ, внутренних полумуфт с наружными зубьями 40…44 HRCэ. В муфту заливают смазочный материал большой вязкости. Зубья внутренних полумуфт выполняют бочкообразной формы для обеспечения компенсирующей способности муфты. За счет сферической поверхности наружных зубьев внутренних полумуфт, обеспечивается угловое смещение соединяемых валов до 1  30.

30.

Рис. 54. Муфта зубчатая

Муфты допускают смещение осей валов за счет зазоров в зацеплении и шаровой поверхности зубьев. Величина угла перекоса составляет 0,5…1,5°. Зубчатые муфты выбирают в зависимости от передаваемого момента по ГОСТ 5006-55.

Условия износостойкости зубьев

r =  [ r ], МПа,

[ r ], МПа,

где b – длина зуба, мм;

dд=m·z – диаметр делительной окружности зубчатого винца полумуфты, мм;

m – модуль зацепления, мм;

z – число зубьев;

[ r ]=12…15 Н/мм2 – допускаемое давление.

Муфта шарнирная

Полумуфты в шарнирных муфтах (рис. 55) выполняют в виде вилок повернутых одна относительно другой на 90°. Муфты применяют для соединения валов, когда оси валов расположены под значительным углом друг к другу (40°…45°). Сдваивая муфты, можно увеличить угол между геометрическими осями соединяемых валов.

Рис. 55. Муфта шарнирная

Шарнирные муфты выбирают в зависимости от передаваемого момента по ГОСТ 5147-69 с диаметрами для валов от 8 до 40 мм. Расчет шарнирных муфт включает проверку прочности вилок и крестовин, шарниры рассчитывают по напряжениям смятия.

Муфты управляемые

Муфты этого рода предназначены для соединения и разъединения валов, а также валов и установленных на них деталей с помощью специальных механизмов управления. Они подразделяются на кулачковые (зубчатые), фрикционные и электромагнитные жидкостные и порошковые.

Муфта кулачковая

Кулачковые муфты требуют точного центрирования валов, для них характерно полное отсутствие проскальзывания и небольшие габариты.

Профиль кулачков может быть: треугольный, трапециидальный (рис. 56), прямоугольный. Для повышения точности срабатывания муфты высоту кулачков следует делать по возможности небольшой и применять пружины малой жесткости.

Рис. 56. Полумуфта кулачковая

Расчет производится по условию износостойкости рабочих поверхностей кулачков

r =  , МПа,

, МПа,

где D ср=  – средний диаметр кулачков, мм;

– средний диаметр кулачков, мм;

D ³ 2 d, d – диаметр вала, мм;

z =3…15 – число кулачков;

b =(0,12…0,15) D – длина кулачка, мм;

h =(0,5…0,6) b – высота кулачка, мм;

=80…120 Н/мм2 – допускаемое давление при включении муфты в покое;

=80…120 Н/мм2 – допускаемое давление при включении муфты в покое;

=20…30 Н/мм2 – допускаемое давление при включении муфты на ходу.

=20…30 Н/мм2 – допускаемое давление при включении муфты на ходу.

Кулачки рассчитываются по напряжениям изгиба

sи =  [ sи ], МПа,

[ sи ], МПа,

где W =  – момент сопротивления кулачка на изгиб;

– момент сопротивления кулачка на изгиб;

a – средняя ширина кулачка.

Осевое усилие, необходимое для включения и выключения кулачковой муфты

Fа =  , Н,

, Н,

где d – диаметр вала, мм;

f =0,15…0,2 – коэффициент трения;

α =30°…45° – угол скоса кулачка;

r = 5°…6° – угол трения;

знак (+) – относится к режиму включения муфты;

знак (–) – относится к режиму отключения муфты.

Материал полумуфт – стали марок 20Х или 20ХН. Для повышения износостойкости рабочие поверхности кулачков цементируют и закаливают до твердости 54…60 HRC.

Муфта фрикционная

По форме поверхности трения фрикционные муфты подразделяются на дисковые (с плоской поверхностью), конусные (с конической поверхностью), и цилиндрические (с цилиндрической поверхностью). Наибольшее распространение имеют дисковые муфты.

Фрикционные муфты применяют для соединения валов под нагрузкой, когда плавность включения является обязательной. Муфты передают вращающий момент за счет сил трения на рабочих поверхностях дисков (рис. 57). Диски должны обладать высокой износостойкостью, теплостойкостью контактирующих поверхностей. Для уменьшения размеров муфт, силы нажатия и увеличения передаваемого вращающего момента увеличивают число пар трения [20].

Рис. 57. Муфта фрикционная

Условия износостойкости рабочих поверхностей дисков

r =  [ r ], МПа

[ r ], МПа

где D 1 и D 2 – наружный и внутренний диаметр дисков, мм;

z – число пар трения (желательно четное);

b =1,2…1,5 – коэффициент запаса сцепления.

Для передачи больших крутящих моментов требуемое число пар трения

z =  ,

,

Dср =  – средний диаметр контактирующих поверхностей дисков, мм.

– средний диаметр контактирующих поверхностей дисков, мм.

Значения коэффициента трения f и допускаемого давления [ r ] выбирают по табл. 34.

Таблица 34

Допускаемое давление и коэффициент трения

| Материал пар трения | Работа | |||

| со смазкой | всухую | |||

| [ r ], МПа | f | [ r ], МПа | f | |

| Закаленная сталь по закаленной стали | 0,6…0,8 | 0,06 | – | – |

| Чугун по чугуну или по закаленной стали | 0,6…0,8 | 0,08 | 0,2…0,3 | 0,15 |

| Текстолит по стали | 0,4…0,6 | 0,12 | – | – |

| Металлокерамика по закаленной стали | 0,8…1,0 | 0,1 | 0,3…0,4 | 0,4 |

| Прессованный материал на основе асбеста по стали или по чугуну | – | – | 0,2…0,3 | 0,3…0,36 |

Примечание. Меньшее значение [ r ] при большем числе поверхностей трения.

Усилие необходимое для замыкания дисков муфты

Fа=  , Н.

, Н.