При атмосферной и вакуумной перегонке нефтепродукты получают физическим разделением на фракции, которые отличаются температурой кипения.

Термические процессы переработки нефти — это химические процессы получения нефтепродуктов.

Различают следующие основные разновидности термических процессов переработки нефти:

1) термический крекинг нефтяного сырья под высоким давлением;

2) коксование или термический крекинг нефтяных остатков при низком давлении;

3) пиролиз или высокотемпературный термический крекинг под низким давлением жидкого и газообразного нефтяного сырья.

Эти разновидности термических процессов часто называют деструктивной переработкой нефти.

Термический крекинг под высоким давлением— это распад органических соединений нефти под влиянием высоких температур и давления (/ = 470—540° С; р — 4,0— 6,0 МПа). Сырьем в этом случае являются низкооктановый бензин первичной перегонки, керосиновая и дизельная дистиллятные фракции, мазуты первичной перегонки, масляные гуд-роны и др. В результате крекинга получают крекинг-бензин, крекинг-керосин, товарный топочный мазут и крекинг-газ.

Коксование — это термический крекинг тяжелых нефтяных остатков, проводимый с целью получения нефтяного кокса (при давлении р = 0,1—0,4 МПа и / = 450—550° С) или увеличения выхода светлых нефтепродуктов.

Сырьем для коксования являются тяжелые нефтяные остатки: мазуты и гудроны первичной перегонки нефти, крекинг-остатки, асфальты установок очистки масляного производства, смолы пиролиза и др. От состава сырья, его качества и условий проведения процесса зависят выход и качество получаемых продуктов. В результате коксования получают товарный нефтяной кокс, газ, бензин и керосино-газойлевые фракции (дистилляты коксования). Наивысший выход кокса получают при условии содержания в исходном сырье наибольшего количества асфальто-смолистых соединений.

Различают следующие способы коксования: периодический, полунепрерывный и непрерывный.

Периодический способ коксования заключается в том, что процесс ведется в специальных аппаратах, называемых кубами.

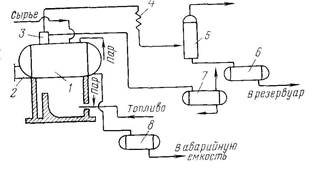

Схема коксования приведена на рис. 129. Сырье загружается в куб и одновременно зажигается форсунка. После наполнения куба интенсивной шуровки при 380—400° С начинается выделение дистиллятов, количество которого увеличивается до определенной температуры, после чего подъем температуры замедляется. Затем температура в кубе поднимается до 450—500° С, причем скорость выделения отгона уменьшается. После прекращения выделения отгона образовавшийся

Рис. 129. Схема коксования в кубах:

/ — куб; 2 — разгрузочный люк; 3 — шламовая труба; 4 — конденсатор-холодильник; 5 — газоотделитель; 6 — приемник дистиллята коксования; 7 — бачок для хвостовых погонов; S — аварийный бачок

кокс прокаливают, повышая температуру днища куба до 700— 720° С. Затем куб пропаривается и охлаждается водяным паром.

К недостаткам процесса коксования в кубах относятся: небольшая производительность, значительный расход топлива (до 8%) и металла (быстрый износ куба), трудоемкий и тяжелый способ выгрузки кокса. Кроме того, кубовые батареи громоздки и занимают большую площадь.

Полунепрерывный способ коксования иначе называют замедленным коксованием. Процесс этот проводится в специальных аппаратах, называемых коксовыми камерами, которые представляют собой пустотелые цилиндры, рассчитанные на невысокое давление (до 0,4 МПа). Сущность способа: сырье коксования нагревают в печи до 500° С и направляют в коксовую камеру. Здесь сырье находится длительное время и за счет тепла, полученного в печи, коксуется. Из верхней части коксовой камеры уходят легкие дистилляты, в нижней части образуется кокс. После того как камера заполнится на 30—90% коксом, сырье из печи направляется в другую камеру, а из первой выгружается кокс. Таким образом, при данном способе коксования происходит непрерывная подача сырья, выгрузка кокса — периодическая.

Непрерывный способ коксования заключается в следующем: нагретое сырье вступает в контакт с подвижным теплоносителем и коксуется на его поверхности. Образовавшийся кокс вместе с теплоносителем выводится из зоны реакции в регенератор, где часть кокса выжигается. За счет тепла выжигания теплоноситель (кокс) подогревается и возвращается в зону реакции. Кокс может быть крупногранулированным или порошкообразным. Если кокс порошкообразный, коксование происходит в кипящем слое теплоносителя. Здесь выход кокса происходит в меньших количествах.

Наиболее распространен способ замедленного коксования.

Пиролиз — термический крекинг, проводимый при температуре 750—900° С и давлении, близком к атмосферному, с целью получения сырья для химической промышленности.

Сырье для пиролиза: легкие углеводороды, содержащиеся в газах (природных, нефтяных из стабилизационных установок), бензины первичной перегонки, лигроиновая фракция, керосины термического крекинга, керосино-газойлевая фракция в т. п.

Пиролизу может подвергаться жидкое и газообразное нефтяное сырье. При пиролизе газообразных углеводородов температура процесса выше, чем при пиролизе жидкого сырья. Выбор сырья определяется целевым продуктом пиролиза.

В результате пиролиза получают пиролизный газ и смолы (жидкие продукты). Состав газа зависит от условий пиролиза (температуры, времени контакта, качества сырья). Пиролиз может проводиться для получения этилена, пропилена, бутадиена или ацетилена. Этилен — ценное сырье для производства этилового спирта, каучука и других химических соединений.

Из смол при этом процессе получают бензол, толуол, ксилол, нафталин и другие ароматические углеводороды. Наибольший выход этилена имеем при пиролизе парафинистого сырья, наименьший — нафтенового, но при пиролизе нафтенового сырья получают максимальный выход ароматики.