К неразъемным соединениям относят соединения, выполненные клепкой, сваркой, пайкой, склеиванием или горячей посадкой (запрессовыванием).

Клепаные соединения образуют с помощью заклепок. Заклепка представляет собой стержень круглого сечения, один конец которого имеет сферическую, коническую или другую форму. Стержень заклепки вставляют в сквозное отверстие скрепляемых деталей до упора головкой. Свободный конец выходит за пределы детали примерно на 1,5 d. Его расклепывают и придают форму сферической (полукруглой) или конической (потайной) головки. Один или несколько рядов заклепок образуют заклепочный шов. Заклепки в ряду размещают на одинаковом расстоянии одна от другой, называемом шагом (t, t,). Линии, по которым располагают центры заклепок, называются рисками, а расстояние между соседними рисками — дорожкой (С, С,).

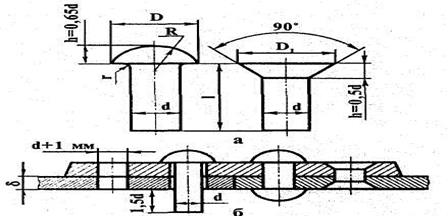

а- полукруглой и потайной головками; б – клепанное соединение;

Рисунок 2. Заклепки

Соединения деталей с помощью заклепок могут быть выполнены встык с накладками или внахлестку (см. рис. 3). Швы бывают с рядовым и шахматным расположением заклепок.

Сварные соединения выполняют способом нагрева мест соединения деталей до температуры плавления или зазор между деталями заполняют расплавленной присадкой. После остывания получают сварной шов необходимой прочности. Если сварной шов расположен с одной стороны соединения, то его называют односторонним, а если с двух сторон — двухсторонним. Шов выполняют непрерывным по всей длине или прерывистым, т.е. разделенным на отдельные участки одинаковой длины равными промежутками.

Швы прерывистые двусторонние могут иметь цепное расположение (отдельные участки шва находятся один против другого), и шахматное, когда промежутки одной стороны находятся против сварных участков шва с другой. Иногда шов выполняют в виде отдельных сварных точек.

По форме поперечных сечений швы бывают: нормальные, выпуклые (усиленные), вогнутые. Нормальный шов представляет в сечении равнобедренный треугольник. Выпуклый (усиленный) шов имеет выпуклость — высоту усиления. Вогнутый шов отличается от нормального наличием впадины.

В зависимости от характера выполняемого шва и для его усиления применяют различные конструктивные элементы поперечных сечений кромок свариваемых элементов: без скоса кромок; со скосом одной кромки; с криволинейным скосом одной кромки; со скосом двух кромок; с криволинейным скосом двух кромок; с двумя симметричными скосами одной кромки; с двумя несимметричными скосами одной кромки; с двумя симметричными скосами двух кромок; с двумя несимметричными скосами двух кромок. Как правило, между кромками сваренных элементов должен быть зазор в пределах 1—5 мм.

Различают два наиболее распространенных вида сварки плавлением — дуговую и газовую.

Пайка представляет собой процесс соединения металлов, находящихся в твердом состоянии, посредством расплавленного присадочного материала, называемого припоем. При пайке медных жил, а также проводников заземления к броне и свинцовой оболочке кабелей используют паяльную пасту, состоящую из следующих компонентов (в массовых частях): канифоли — 10, животного жира — 3, хлористого аммония — 2, хлористого цинка — 1, воды или этилового спирта (ректификат) — 1. Формы паяных соединений: нахле-сточное, стыковое, в ус.

Склеивание представляет собой процесс соединения деталей различными видами клея в зависимости от склеиваемых материалов.

Для склеивания различных изоляционных деталей пластмассовых (кроме полиэтилена и фторопласта), фарфоровых, стеклянных и металлических, для пакетов электротехнической стали трансформаторов, якорей, статоров применяют, например, клей типа БФ. С применением минеральных наполнителей (тальк, кварцевая мука, каолин, литопон, окись цинка и др.) на клеях БФ можно изготовить различные электроизоляционные замазки, которые после соответствующего прогрева приобретают хорошую механическую прочность. Клеевой шов после затвердевания приобретает электроизоляционные свойства.

Перед склеиванием поверхности протирают ацетоном, ацетатами или спиртом. Поверхности металлов, фенопластов, аминопластов и кожи предварительно зачищают наждачной бумагой, затем покрывают клеем два раза. После каждого покрытия склеиваемые элементы выдерживают в течение 1 ч для просушки клеевого слоя. Оптимальная толщина клеевого шва — 0,15-0,25 мм. Для соединения склеиваемые детали прижимают друг к другу и выдерживают под давлением (5—15) • 105 Па при температуре 150° С в течение 0,5— 1 ч.

Для склеивания холодным способом резины с резиной, а также резины с металлами, стеклом и другими материалами применяют клей № 88Н (ВТУ ТУ-880-50), «Склею насмерть». Клеевой шов эластичный. Склеиваемые поверхности зачищают наждачной бумагой, протирают бензином и просушивают в течение 5—10 мин. Поверхности металлов покрывают клеем два раза. После первого покрытия выдерживают для подсушки 7—10 мин, после второго покрытия — 2—8 мин. На резину наносят один слой клея и выдерживают 2—8 мин для подсушки. Склеиваемые детали прижимают друг к другу и выдерживают в течение суток.

Клей хранят в герметически закрытой таре, соблюдая правила хранения огнеопасных материалов.

6. Сборка разъемных соединений

Резьбовые соединения. При сборке резьбовых соединений должны быть обеспечены точность взаимного расположения деталей, плотность их прилегания и прочность, обусловленные назначением соединения и указанные в технологических документах. Поверхности, подлежащие сборке, должны быть плоскими, иметь заданный класс шероховатости и не иметь забоин и заусенцев на кромках и в отверстиях. Резьбовая часть крепежных деталей не должна быть повреждена. Профиль резьбы должен быть полным. Глубина ввертывания винтов и шпилек в резьбовые отверстия деталей должны быть не менее 1,35 d в чугунных и не менее 1,0 d в стальных деталях (d — наружный диаметр резьбы). Длина болта или шпильки должна быть такой, чтобы после затяжки соединения выступ свободных концов из гайки имел не менее двух или не более трех ниток резьбы.

Ключи для сборки должны соответствовать головкам крепежных деталей по форме и размерам зева, а также условиям затяжки резьбовых соединений. В процессе работы точность сборки проверяют визуально или с помощью щупов. Проникновение щупа в стык должно быть одинаковой глубины по всему периметру. Для плотных соединений площадь прилегания деталей контролируют на краску. При меньшем, чем задано, числе пятен производят пришабривание контактирующих поверхностей. Шпилечное соединение собирают ввертыванием шпилек без чрезмерных усилий в основную деталь до отказа. В ответственных соединениях у шпилек предусматривают упорный буртик. Относительно поверхности соединения ось шпильки должна быть строго перпендикулярна. В отверстиях второй детали все шпильки должны занимать центральное положение с равномерным зазором между резьбой и границами отверстия. После сборки для фиксации взаимного расположения деталей устанавливают контрольные штифты. Штифтов должно быть не менее двух, расположенных на возможно большем расстоянии друг от друга.

При сборке деталей болты в отверстия горизонтального стыка обычно

При сборке деталей болты в отверстия горизонтального стыка обычно

У

Рисунок 4.Способы стопорения резъбовых соединений

устанавливают снизу. На болт сразу навертывают гайку. В многоболтовых соединениях установку болтов по периметру соединения производят перекрестным способом. Это особенно важно при соединении деталей, находящихся в состоянии неустойчивого равновесия. Постановка первых трех-четырех болтов с гайками в этом случае создает страховку против случайной потери равновесия. Все гайки при постановке болтов навертывают от руки на всю свободную резьбу болта. Для равномерности затяжки резьбы в многоболтовых соединениях гайки навертывают поочередно. В линейных соединениях затяжку ведут от середины к краям в два или три приема, каждый раз завертывая гайки на одинаковый угол.

В контурных соединениях гайки затягивают перекрестным способом также несколькими приемами. Окончание затяжки определяют по возникновению отказа во вращении гаек при нормальной длине рукоятки ключа. В точных и ответственных соединениях затяжку резьбы производят предельными (тарированными) ключами.

Для предупреждения самоотвинчивания наибольшее распространение получили следующие виды стопорения: а- контргайкой; б- шплинтом поверх торца нормальной гайки; в - шплинтом прорезной или корончатой гайки; г- разрезной пружинной шайбой; д— шплинтом в сквозном отверстии гайки с болтом; е — проволочной вязкой групп головок винтов или болтов; ж — стопорным винтом; з — стопорной шайбой с двенадцатигранным отверстием и винтом; и — накерниванием стыков головок и деталей; к — закладной пружиной в глухом отверстии; л — отгибными стопорными шайбами, а также установкой головки и гайки на слой краски, эпоксидного компаунда, клея, лака и т.п. Наиболее надежны из них способы в, д, е, з.

Для соединения контактные поверхности очищают ацетоном или уайт-спиритом. Болты затягивают до отказа, но так, чтобы под ними не сминался материал шин и не повреждалась резьба болтов. Сильно затянутое болтами соединение алюминиевых контактов с течением времени ослабевает, так как алюминий под воздействием болтового зажима вытесняется из зоны высокого давления и дает невосстанавливаемую усадку. Контактное соединение считается удовлетворительным, если щуп размером 0,05x10 мм входит в межконтактное пространство между шинами не более чем на 5 мм.