1. Определяется глубина резания  (мм). Ее значение стремятся принять равной максимальному припуску на обработку. При ограничениях по жесткости технологической системы (жесткости заготовки) и мощности станка припуск удаляют за несколько рабочих ходов.

(мм). Ее значение стремятся принять равной максимальному припуску на обработку. При ограничениях по жесткости технологической системы (жесткости заготовки) и мощности станка припуск удаляют за несколько рабочих ходов.

2. Находится подача  (мм/об). При черновом точении подача принимается максимально допустимой по мощности станка, жесткости технологической системы, прочности режущей пластины и державки резца. При чистовом точении подачу выбирают в зависимости от требуемой шероховатости. В обоих случаях выбор подачи выполняют по рекомендациям и согласуют с паспортными данными станка.

(мм/об). При черновом точении подача принимается максимально допустимой по мощности станка, жесткости технологической системы, прочности режущей пластины и державки резца. При чистовом точении подачу выбирают в зависимости от требуемой шероховатости. В обоих случаях выбор подачи выполняют по рекомендациям и согласуют с паспортными данными станка.

3. Скорость резания  (м/мин) при наружном продольном и поперечном точении и растачивании рассчитывают по известной эмпирической формуле

(м/мин) при наружном продольном и поперечном точении и растачивании рассчитывают по известной эмпирической формуле

.

.

При этом период стойкости  (мин) режущего инструмента выбирают по соответствующим нормативам.

(мин) режущего инструмента выбирают по соответствующим нормативам.

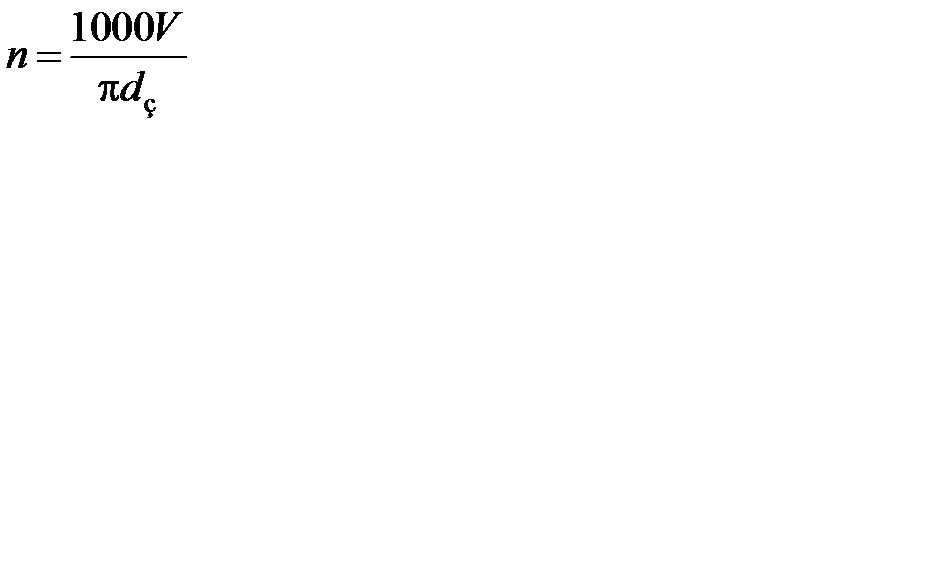

По найденной скорости  определяют число оборотов шпинделя станка в минуту

определяют число оборотов шпинделя станка в минуту

,

,

где  – диаметр заготовки (мм). Это число согласуют с паспортными данными станка. Причем фактическое число оборотов

– диаметр заготовки (мм). Это число согласуют с паспортными данными станка. Причем фактическое число оборотов  берут ближайшим меньшим к

берут ближайшим меньшим к  и затем определяют фактическую скорость резания

и затем определяют фактическую скорость резания

.

.

4. Определяют составляющие силы резания ( ,

,  ,

,  ). Их значения (

). Их значения ( ) находят по известной формуле

) находят по известной формуле

.

.

(Значения показателей степеней в формулах скорости резания и составляющих силы резания различны.)

5. Определяют мощность резания (квт)

.

.

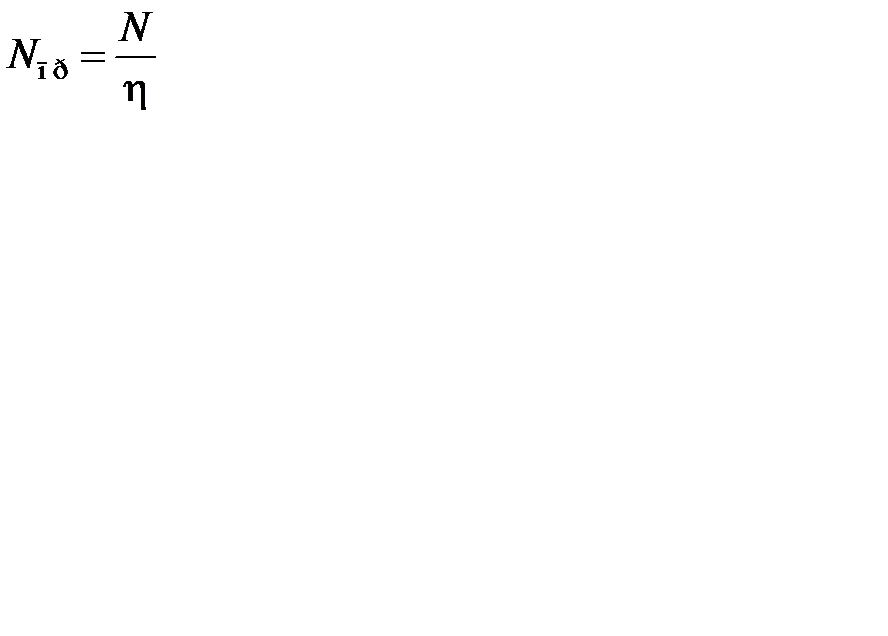

Находят мощность на приводе станка

,

,

где  – к.п.д. привода, который берется по паспорту станка.

– к.п.д. привода, который берется по паспорту станка.

Тема 7. Основы технологии сборки изделий

Общие положения. Классификация соединений составных частей изделия и видов сборки

Задание 1. Подготовьтесь к записи лекций. Определите значение слов: сборка, подшипник, резьбовое соединение, запрессовать, трудоемкость.

Задание 2. Вспомните значение грамматических моделей

что является чем

что представляет собой что

под чем понимают что

что называют чем

что отличается чем

Какие модели можно заменить моделью что – это что?

Задание 3. Послушайте текст. Составьте его конспект.

Сборка является завершающим этапом производства машин и в значительной мере определяет их качество. Достаточно запрессовать подшипник качения с небольшим перекосом или слабо затянуть резьбовое соединение, чтобы нарушить нормальную работы машины и вызвать быстрый выход ее из строя.

Сборка отличается высокой трудоемкостью, которая составляет примерно от 20 до 50 % от общей трудоемкости изготовления изделий. Основная часть (50…55 %) слесарно-сборочных работ представляет собой ручные работы, требующие больших физических усилий и высокой квалификации рабочих; автоматизировано в настоящее время лишь 6…7 % от общего объема сборочных работ. Поэтому актуальной задачей машиностроения является механизация и автоматизация сборки.

Под технологическим процессом сборки понимают технологический процесс, содержащий действия по установке и образованию соединений составных частей заготовки или изделия.

Сборочной операцией называют технологическую операцию установки и образования соединений составных частей заготовки или изделия.

Задание 4. Вспомните модели, имеющие значение «классификация», «основание классификации».

Задание 5. Подготовьтесь к конспектированию текста. Определите значение слов: разъемный, подвижный, плоское, цилиндрическое, коническое, сферическое, винтовое, профильное.

По сохранению целостности при разборке соединения делят на разъемные и неразъемные. Разборка первых происходит без нарушения целостности составных частей изделия; при разборке вторых эта целостность нарушается.

По возможности относительного перемещения различают подвижные и неподвижные соединения. В подвижных соединениях имеется возможность относительного перемещения составных частей изделия; в неподвижных соединениях такой возможности нет.

По форме сопрягаемых поверхностей выделяют следующие соединения: плоское, цилиндрическое, коническое, сферическое, винтовое, профильное.

По методу образования различают соединения: резьбовое, клиновое, штифтовое, шпоночное, шлицевое, сварное, паяное, клепаное, клееное, фланцевое, ниппельное, штуцерное, прессовое, фальцованное, развальцованное, комбинированное.

Сборку делят на узловую и общую. Под узлом понимают сборочную единицу, которая может собираться отдельно от других составных частей изделия или изделия в целом и выполнять определенную функцию в изделиях одного назначения только совместно с другими составными частями.

Задание 6. Используя схему, подготовьте рассказ на тему «Организационные формы сборки».

Задание 7. Прочитайте текст и сравните его со своим рассказом «Организационные формы сборки».

Сборка делится на поточную и непоточную. Характерным для поточной сборки является непрерывное или периодическое движение собираемых изделий или рабочих-сборщиков с соблюдением заданного такта. Сборка, выполняемая без соблюдения этих условий, относится к непоточной.

При сборке изделие может оставаться на одном месте (сборочном стенде, на полу цеха) или перемещаться периодически или непрерывно, например, с помощью конвейера. В первом случае сборку называют стационарной, во втором – подвижной.

Задание 8. Познакомьтесь со значениями глаголов «подлежать чему», «производить что», «выполнять что», «подвергать чему», «предусмотреть что». Заполните пропуски формами этих глаголов (личными и причастными).

- Сборка заготовок, которые в последующем подлежат разборке.

- Предварительную сборку производят для определения размера неподвижного компенсатора.

- Промежуточной сборке подвергают корпус редуктора с крышкой для совместной обработки отверстий под подшипники.

- Сборка под сварку выполняется для придания требуемого взаимного положения соединяемых ею составных частей изделия.

- Сборка изделия, после которой не предусмотрена ее последующая разборка.

1. Сборочная единица – это изделие, составные части которого __________________________ соединению на предприятии-изготовителе сборочными операциями.

2. Этот коэффициент указывает среднее число операций, выполненных или ____________________ выполнению на одном рабочем месте в течение месяца.

3. Этот расчет ____________________ из условия обеспечения минимальных припусков на обработку.

4. На Волжском автомобильном заводе (ВАЗ), на котором сборка легковых автомобилей ________________ на непрерывно движущемся подвесном цепном конвейере длиной около 2 км, такт выпуска составляет 1 мин.

5. При механизированной сборке наживление часто ________________ вручную.

6. _________________ технологическое нормирование сборочных работ и определяют технико-экономические показатели технологического процесса сборки.

7. Указанный контроль ____________________ для оценки соответствия конструкции изделия требованиям технологичности при сборке.

8. Винт с буртом ___________________функции винта и шайбы.

9. При статистическом контроле сокращаются затраты на измерения заготовок, так как выборочной проверке ______________ только 5…10 % заготовок от их общего числа.

10. При изготовлении детали материал заготовки ___________________ силовым, тепловым, химическим и другим видам воздействий.

11. Во многих случаях цементации __________________ не все, а только отдельные поверхности заготовок

12. Низкотемпературную нитроцементацию ____________________ после закалки и отпуска заготовок.

13. Азотированию обычно _________________ заготовки из легированных сталей.

14. Должно быть __________________ достаточно большое расстояние от винта (гайки) до стенки корпусной детали.

15. Машина – это механизм или сочетание механизмов, ______________ движения для преобразования энергии, материалов или производства работ.

16. Для устранения заклинивания при свинчивании резьбы с натягом по наружному и внутреннему диаметрам _________________ гарантированные зазоры.

17. До азотирования __________ чистовую обработку заготовок и ______________ их закалке и высокому отпуску

18. Измерения микротвердости _____________ на косых шлифах, которые выполняют под углом  1…5° к обработанной поверхности.

1…5° к обработанной поверхности.

19. Для того чтобы неровности на круге были минимальны, правку необходимо __________________ с малыми подачами правящего инструмента.

20. Сразу после закалки изделие _________________обработке холодом.

21. Шлифование ______________ за две операции.

22. Алмазное выглаживание __________________ на токарных и фрезерных станках.

23. Глухие отверстия с резьбой должны иметь канавки для выхода инструмента или в них должен быть ______________ сбег резьбы.

24. Для его удаления в этой операции необходимо по крайней мере ________________ еще одну позицию.

25. Для обозначения опорной точки ___________________специальный знак.

26. Заготовка ________________ обработке.

| Для описания характера процесса, явления в языке машиностроения используют такие модели: что характеризуется чем что отличается чем для чего характерно что Развальцованные соединения характеризуются высокой технологичностью. Точность изделий характеризуется точностью относительного движения. Сборка отличается высокой трудоемкостью. |

Задание 9. Прочитайте фрагмент текста. Используя известные вам модели, дайте характеристику непоточной стационарной сборке и непоточной подвижной сборке, поточной стационарной сборке и поточной подвижной сборке.

Непоточная стационарная сборка характеризуется тем, что собираемое изделие от начала до конца сборки остается на одном рабочем месте, к которому доставляются детали, узлы и агрегаты. Сборку выполняет рабочий или бригада рабочих. Рабочие места оснащают соответствующим оборудованием (прессы, металлорежущие станки и др.), универсальными приспособлениями и подъемно-транспортными средствами.

Сборочные работы при непоточной стационарной сборке включают разнообразные переходы и операции, что предъявляет высокие требования к квалификации рабочих. Сборочные переходы приходится в значительной части выполнять последовательно, что удлиняет цикл сборки и снижает другие ее технико-экономические показатели.

Областью экономичного использования непоточной стационарной сборки является единичное и мелкосерийное производство.

Непоточная подвижная сборка отличается тем, что собираемое изделие периодически перемещается от одного рабочего места к другому. Сборочные операции выполняют отдельные рабочие или бригады рабочих, специализирующиеся на определенных работах.

Рабочие места связывают с помощью транспортных устройств (рольгангов, рельсовых тележек и др.). Окончив выполнение операции, рабочий перемещает изделие к следующему рабочему месту.

Более высокое техническое оснащение рабочих мест и их специализация способствует повышению производительности труда, качества сборки и сокращению ее цикла.

Непоточную подвижную сборку применяют в условиях серийного производства.

Для поточной стационарной сборки характерно то, что все собираемые изделия на протяжении всей сборки остаются на одних рабочих местах. Рабочие же или их бригады по сигналу одновременно переходят от одних собираемых изделий к другим через промежутки времени, равные такту. Каждый рабочий (или бригада) выполняет закрепленную за ним одну и ту же операцию на каждом из собираемых изделий, к которым доставляются детали и узлы.

Узкая специализация рабочих обеспечивает повышение качества сборки и производительности труда.

Областью экономичного использования поточной стационарной сборки является серийное производство машин больших габаритов и массы (автомобили большой грузоподъемности, самолеты и т. п.).

Поточная подвижная сборка отличается тем, что собираемое изделие непрерывно (в течение такта) или периодически (через такт) перемещается от одного рабочего места к другому, на которых выполняется одна сборочная операция.

Поточная подвижная сборка по сравнению с непоточной обеспечивает более высокие технико-экономические показатели. Например, на Волжском автомобильном заводе (ВАЗ), на котором сборка легковых автомобилей производится на непрерывно движущемся подвесном цепном конвейере длиной около 2 км, такт выпуска составляет 1 мин.

Областью экономичного использования поточной подвижной сборки является крупносерийное и массовое производство.

| Обратите внимание! Модель «что отличается чем» означает «характеристика», а модель «что отличается от чего чем» означает «различие» |

Задание 10. Сравните н епоточную стационарную сборку и непоточную подвижную сборку, поточную стационарную сборку и поточную подвижную сборку. Определите различие.

Сборка типовых соединений

Задание 1. Определите, от каких слов образованы следующие слова:

| сборка посадка затяжка резьба деформация | шпилечный болтовой винтовой резьбовой крутяший | наживление завинчивание стык виток натяг сбег |

Задание 2. Познакомьтесь с выражениями текста.

| Сборка шпилечных соединений | Сборка болтовых и винтовых соединений |

| · завинчивание шпильки в резьбовое отверстие · установка на шпильки присоединяемой к корпусу детали · завинчивание гаек с заданным крутящим моментом · натяг в соединении сбега резьбы на шпильке · соответствующая посадка по среднему диаметру резьбы · завинчивание в витках сбега · смятие начальных витков резьбы | · болт с надетой шайбой · болт вставляют в отверстия соединяемых деталей · удерживают от выпадения и провертывания · деформация соединяемых деталей · неплотный стык · сборка винтовых соединений · установка соединяемых деталей в требуемое положение · винт подается в их отверстия |

Задание 3. Прочитайте текст и определите виды резьбовых соединений.

Текст.

Основными видами резьбовых соединений являются шпилечные, болтовые и винтовые (рис. 7.2).

Процесс сборки резьбового соединения в общем случае складывается из следующих основных этапов: наживления (предварительного завинчивания на 1-2 витка шпилек, винтов, гаек), завинчивания и затяжки.

Рис. 7.2. Виды резьбовых соединений

Сборка шпилечных соединений. Она состоит из следующих этапов: завинчивание шпильки в резьбовое отверстие корпуса с заданным крутящим моментом; установки на шпильки присоединяемой к корпусу детали; установки шайб и завинчивания гаек с заданным крутящим моментом.

Неподвижность шпильки, ввинченной в корпус, обычно достигается натягом в соединении. Натяг обеспечивается в большинстве случаев за счет: сбега резьбы на шпильке (рис. 7.3, а), упорного бурта на ней (рис. 7.3, б) и соответствующей посадки по среднему диаметру резьбы (рис. 7.3, в).

Рис. 7.3. Обеспечения неподвижности шпильки в корпусе

В первом варианте шпилька завинчивается свободно до сбега резьбы, при дальнейшем завинчивании в витках сбега возникают расклинивающие силы, создающие необходимый натяг. Этот вариант постановки шпилек имеет существенные недостатки – расклинивающие силы нередко приводят к чрезмерному смятию начальных витков резьбы в отверстии и образованию около него микротрещин, особенно если корпус выполнен из чугуна.

Во втором варианте натяг в соединении «шпилька-корпус» создается за счет упорного бурта на шпильке при ее затяжке. Однако при последующей затяжке гайки шпилька неизбежно удлиняется и этот натяг и прочность удержания шпильки в корпусе снижаются.

В третьем варианте неподвижность соединения «шпилька-корпус» достигается за счет натяга по среднему диаметру этого резьбового соединения. Этот вариант постановки шпилек нашел наиболее широкое применение.

Сборка болтовых и винтовых соединений. При сборке болтовых соединений болт с надетой шайбой вставляют в отверстия соединяемых деталей и удерживают его от выпадения и провертывания (рис. 7.5, а), а затем устанавливают шайбы и завинчивают гайку с заданным крутящим моментом (рис. 7.5, б).

Затяжку гаек в многоболтовом (шпилечном) соединении (если она выполняется вручную или с помощью механизированного одношпиндельного гайковерта) нужно выполнять в определенной последовательности. Общий принцип – затягивать сначала средние гайки, затем пару соседних справа и пару соседних слева и т. д., постепенно приближаясь к краям соединяемых деталей по спирали (рис. 7.6). Если гайки расположены по окружности, то их следует затягивать крест-накрест. Нарушение этого принципа может привести к деформациям соединяемых деталей и их неплотному стыку.

| Рис. 7.5. Схема сборки болтового соединения |

При использовании многошпиндельных гайковертов затяжка всех гаек осуществляется одновременно с установленным крутящим моментом.

| Рис. 7.6. Последовательность затяжки гаек |

Сборка винтовых соединений по сравнению с болтовыми и шпилечными является значительно более простой. После установки соединяемых деталей в требуемое положение винт подается в их отверстия и завинчивается с заданным крутящим моментом.

Задание 4. Выполните задания:

1) Дайте характеристику сборке шпилечых соединений.

2) Расскажите, как достигается неподвижность шпильки, ввинченной в корпус?

3) За счет чего и как обеспечивается натяг в соединении? Расскажите о трех вариантах.

4) Расскажите о болтовых и винтовых соединениях.

5) Каков общий принцип затяжки гаек в многоболтовом соединении?

Задание 5. Предыдущее задание оформите письменно.