Поан лекции. Основные формы переноса металла через дугу, силы действующие на каплю. Управление формой переноса электродного металла. Импульсное управление переносом. Электродуговая резка металлов. Магнитное дутьё, магнитное поле контура дуги.

При плавлении на торце электрода образуется капля жидкого металла. Большая удельная поверхность и высокие температуры капель при дуговой сварке плавлением способствуют интенсивному взаимодействию металла с окружающей средой. Поэтому характер переноса электродного металла оказывает значительное влияние на кинетику процессов взаимодействия металла со шлаком и газами.

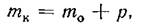

Основными показателями, характеризующими процесс переноса электродного металла через дуговой промежуток, являются тк — масса капли на торце электрода перед переходо mК, m0 —- масса остающейся на электроде части капли, р — масса переходящей части капли, τ — время между переходом отдельных капель.

— соответственно доли оставшейся на торце электрода и оторвавшейся части капли.

Полнота протекания реакций взаимодействия металла капли с окружающей средой зависит от удельной поверхности капли (отношения площади поверхности капли к ее массе) и времени взаимодействия. При установившемся процессе сварки масса капли в момент перед очередным переходом равна;

Средняя масса капли жидкого металла тср, существующей на торце электрода в течение времени т, определяется выражением

Данные о характере плавления и переноса электродного металла при сварке плавящимся электродом в атмосфере защитных газов получают с помощью скоростной киносъемки, а при сварке толстопокрытыми электродами и под флюсом — с помощью скоростной рентгеновской киносъемки.

Силы, действующие на каплю. Характер переноса электродного металла зависит от соотношения сил, действующих на каплю металла на торце электрода. Основные из них: сила тяжести, сила поверхностного натяжения, электромагнитная сила, электростатическая сила, сила реактивного давления паров и нейтрализовавшихся на катоде ионов, аэродинамическая сила. Величины отдельных сил и направление их равнодействующей зависят от режима сварки, полярности тока, состава электродного металла и газовой среды, состояния поверхности проволоки и ее диаметра.

Общепризнано, что сила тяжести оказывает существенное влияние на перенос металла лишь при сварке на малых токах. Роль силы тяжести в переносе электродного металла зависит от положения электрода в пространстве. При сварке в нижнем положении она способствует переходу капли в ванну, а в потолочном положении — удержанию ее на торце электрода.

Сила поверхностного натяжения удерживает каплю на торце электрода. Она определяется величиной поверхностного (межфазного) натяжения на границе металл - газ или на границе металл— шлак и геометрическими параметрами капли:

где s — коэффициент поверхностного натяжения, эрг/см2;

г0 — радиус электрода, см;

R — радиус кривизны поверхности капли, см.

По мере увеличения размеров капли сила поверхностного натяжения уменьшается.

Величина поверхностного натяжения жидкого металла а оказывает существенное влияние на характер переноса электродного металла. Увеличение поверхностного натяжения, при прочих равных условиях, способствует увеличению размеров капель, образующихся на торце электрода и переносимых через дуговой промежуток.

Величина поверхностного натяжения жидкого металла зависит от его химического состава и температуры. Наличие небольших количеств поверхностно-активных веществ может привести к значительному снижению поверхностного натяжения. Наибольшей поверхностной активностью в жидкой стали обладают кислород и сера. Поэтому различные технологические факторы, оказывающие влияние на содержание этих примесей в металле (степень раскисленности металла, состав шлака и т.п.), оказывают воздействие на характер переноса металла. Увеличение температуры капель приводит к снижению поверхностного натяжения сплавов на основе железа и может способствовать уменьшению размера переносимых капель.

Значительное влияние на перенос металла оказывает электромагнитная сила. Она обусловлена взаимодействием проводника с током и магнитного поля, создаваемого этим током. При протекании тока через проводник, каковыми являются капля жидкого металла и столб дуги, возникают силы, которые стремятся деформировать проводник в радиальном направлении. Величина силы сжатия пропорциональна квадрату силы тока. Если сечение проводника переменное (как при сварке плавящимся электродом, включающее электрод—каплю - активное пятно - столб дуги), то возникает осевая составляющая электромагнитной силы, направленная от меньшего сечения к большему. Если размеры активного пятна меньше, чем диаметр электрода (шейки), то осевая сила будет препятствовать переносу, и наоборот (рис. 2-25).

Электростатическая сила, Рэ равна произведению индуцированного поверхностного заряда и напряженности поля, создаваемой на поверхности электрода объемным зарядом.

Рисунок 7.1 Направление осевой составляющей электромагнитной силы в зависимости

от соотношения площадей активного пятна на поверхности капли и сечения шейки.

1 – осевая составляющая электродинамической силы; 2 – активное пятно; 3 – столб дуги;

4 – капля; 5-электрод; 6, 7 - линии тока.

Эта сила приложена перпендикулярно поверхности активного пятна и направлена в сторону столба дуги. Действие электростатической силы частично компенсируется силой ионного давления. Однако, как показывают расчеты, некомпенсированная электростатическая сила по величине не уступает другим силам, действующим на каплю.

Одной из важных сил, оказывающих влияние на характер переноса металла, является реактивное давление паров. Испарение металла с поверхности капли и химическое взаимодействие жидкого металла со шлаком или газовой фазой, вызывающее образование и выделение газа, приводят к возникновению реактивных сил. Испарение металла происходит главным образом в области активных пятен. Считают, что равнодействующая реактивных сил приложена к центру активного пятна. Перемещение пятен вызывает изменение положения места приложения реактивных сил и значительную подвижность капель.

Величина реактивных сил Рп (дин/см2) зависит от размеров активных пятен, плотности тока в них, от теплофизических свойств материала электрода и может быть приближенно рассчитана по уравнению (В. И. Дятлов)

где D—коэффициент пропорциональности; Uэ — эффективное падение напряжения у электрода, В; gП-— скрытая теплота испарения, Вт-с/г; i З.П — плотность в активном пятне, А/см2; vК — удельный объем пара металла при температуре кипения, см3/г.

Поскольку плотность тока в катодном пятне значительно выше, чем в анодном, влияние реактивного давления в большей мере проявляется на прямой полярности. Сжатие дуги приводит к увеличению плотности тока в пятнах, что вызывает повышение реактивного давления паров.

В металлах с высоким давлением паров (магний, цинк, кадмий) отталкивание капель реактивными силами наблюдается на обеих полярностях, а в металлах с низким давлением паров — главным образом на прямой полярности.

При сварке на прямой полярности реактивное давление ионов, нейтрализующихся на поверхности катода, может оказывать некоторое влияние на характер переноса металла.

Виды переноса электродного металла. Рассмотрим виды переноса на примере полуавтома-тической сварки в среде защитного газа (GMA, Gas Metal Arc). Применение термина "полуавтоматическая" не вполне корректно, поскольку речь идет об автоматизации только подачи присадочной проволоки, а сам метод MIG/MAG с успехом применяется при автоматизированной и роботизированной сварке. Словосочетание "в углекислом газе", к которому привыкли многие специалисты, умышленно упущено, так как при этом методе все чаще используются многокомпонентные газовые смеси, в состав которых помимо углекислого газа могут входить аргон, кислород, гелий, азот и другие газы.

Рис. 7.2. Основные формы расплавления и переноса электродного металла:

а) – короткими замыканиями; б) – капельный; в) – струйный.

При традиционном способе сварки можно выделить три основные формы расплавления

электрода и переноса электродного металла в сварочную ванну: с короткими замыканиями, капельный, струйный (Рис. 7.2). Процесс сварки с периодическими короткими

замыканиями характерен для сварки электродными проволоками диаметром 0,5…1,6 мм

при короткой дуге с напряжением 15…22 В. После очередного короткого замыкания

(поз.1 на рис. 5.2,а) силой поверхностного натяжения расплавленный металл на торце

электрода стягивается в каплю (поз. 2, 3). В результате длина и напряжение дуги становятся

максимальными. Во все стадии процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 меньше скорости подачи.

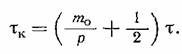

Для улучшения технологических свойств дуги применяют периодическое изменение

ее мгновенной мощности − импульсно-дуговая сварка (Рис. 7.3). Теплота, выделяемая ос-

новной дугой, недостаточна для плавления электродной проволоки со скоростью, равной

скорости ее подачи.

Рисунок 7.3. Изменение тока и напряжения дуги при импульсно-дуговой сварке, где

Iп, Uп – ток и напряжение основной дуги; Iи, Uи – ток и напряжение дуги во вре-

мя импульса; tп, tи – длительность паузы и импульса.

Вследствие этого длина дугового промежутка уменьшается. Под действием импульса тока

происходит ускоренное расплавление электрода, обеспечивающее формирование капли на

его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает

ее в направлении сварочной ванны в любом пространственном положении.

Можно использовать одиночные импульсы (Рис. 7.3) или группу импульсов с одинако-

выми или различными параметрами. В последнем случае первый или первые импульсы

ускоряют расплавление электрода, а последующие сбрасывают каплю электродного ме-

талла в сварочную ванну. Устойчивость процесса зависит от соотношения основных па-

раметров (величины и длительности импульсов и пауз). Соответствующим подбором тока

основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока,

обеспечивающий устойчивое горение дуги.