Центробежные компрессоры позволяют получить степень повышения давления воздуха до π k = 3 при коэффициенте полезного действия η k = 0,72 и выше.

Основной трудностью при применении центробежных компрессоров для механического наддува является сложность их привода. Это обусловлено тем, что высокие КПД агрегата наддува достигаются при достаточно больших частотах вращения, значительно отличающихся от частоты вращения коленчатого вала. Так на двигателях с рабочим объемом до 2,0 – 2,5 дм3 при частоте вращения коленчатого вала 3500 мин-1 частота вращения колеса компрессора должна достигать 80000 мин-1.

Конструктивно компрессор может составлять неотъемлемую часть поршневого двигателя или выполнен в виде отдельного агрегата.

На рис. 3.8 приведен пример конструктивного оформления встроенного центробежного компрессора для наддува авиационного двигателя. Передача вращения от коленчатого вала к рабочему колесу 1 осуществляется двухступенчатой шестеренчатой передачей, в которую входят эластичная и фрикционная муфты. Ведущий вал 4 компрессора получает вращение от коленчатого вала двигателя. На валу 4 имеется фланец 5, соединенный с зубчатым эластичным колесом 7 пружинами 6. Колесо 7 находится в зацеплении с малым зубчатым колесом 8 фрикционной муфты. Она состоит из малого зубчатого колеса 8, обоймы 9, грузов 10 и наружного зубчатого колеса 11, от которого вращение передается к шестерне 2, закрепленной на валу 3 рабочего колеса. Фрикционная муфта предназначена для предохранения деталей привода компрессора от чрезмерной перегрузки при резком изменении частоты вращения двигателя и его пуске. Фрикционное сцепление рассчитывается на передачу заданного максимального крутящего момента. При превышении его происходит проскальзывание муфты. Уплотнение полости нагнетания воздуха обеспечивается втулками с кольцами 12. Такая конструкция привода обеспечивает хорошее согласование работы агрегата наддува и двигателя только в небольшом диапазоне режимов работы двигателя, обычно в пределах (0,8…1,0) Ne max.

Возможность расширения диапазона режимов совместной эффективной работы компрессора и двигателя (от холостого хода до номинального режима) предоставляет конструкция центробежного компрессора в виде отдельного агрегата наддува с регулируемым приводом. На рис. 3.9 приведен вариант привода компрессора ZF Turmat, устанавливаемого на двигатель автомобиля BMW -5251.

|

| Рис. 3.8. Конструкция привода встроенного центробежного компрессора |

От вариатора 1 на коленчатом валу вращение передается ведомому вариатору 2 с помощью ременной передачи. Это позволяет изменять частоту вращения рабочего колеса 5 компрессора в зависимости от режима работы двигателя. Дополнительные возможности регулирования предоставляет электросоединение 3, от которого вращение передается на планетарный механизм 4 и далее на рабочее колесо компрессора. Такая достаточно сложная передача обеспечивает оптимальное согласование режимов работа двигателя и агрегата наддува при частоте вращения рабочего колеса до 80000 мин-1. В 1989 году фирма прекратила выпуск таких компрессоров, ввиду низкой рыночной потребности в них.

3.4. Преимущества и недостатки механического наддува

3.4. Преимущества и недостатки механического наддува

а) преимущества:

• более высокое значение давления наддува при частоте вращения ротора нагнетателя, соответствующей малой частоте вращения вала двигателя, обеспечивает хорошую приемистость двигателя с механическим наддувом;

• отсутствует зона неустойчивой работы (помпажа) нагнетателя;

• возможность повышения качества продувки цилиндров двигателя, так как давление наддува всегда больше противодавления на выпуске p oт;

• более дешевые материалы;

• меньшая сложность технологий производства нагнетателей Рутса и даже Ванкеля обусловливают их меньшую стоимость.

б) недостатки:

• более низкий КПД объемных нагнетателей, из-за существенных утечек воздуха и значительных затрат мощности на привод, снижают экономичность двигателя;

• существенные пульсации давления во впускной системе двигателя, особенно после нагнетателя Рутса с двухлопастными роторами;

• повышенный шум;

• большие габариты и масса, отношение которых к соответствующим показателям двигателя значительно возрастает при уменьшении рабочего объема двигателя iVh.

• сложной задачей является компоновка агрегата наддува на двигателе, что лимитируется малым объемом подкапотного пространства в автомобиле.

Применение механического наддува, особенно на бензиновых двигателях позволяет снизить выбросы вредных веществ с отработавшими газами. Удельный расход топлива на малых скоростных режимах снижается, а на больших – увеличивается.

Серийный выпуск механических нагнетателей фирмами-разработчиками фактически прекращен примерно в 1996 году, не выдержав конкуренции с турбокомпрессорами.

В настоящее время совершенствование механического наддува в основном выполняется на бензиновых двигателях специального назначения. Это направление носит название «Тюнинг». Работа в направлении Тюнинга ведется фирмами: Mercedes, Wankel Rotary (Германия), Albert (Австрия), Rinspecd (Швейцария),Vortech, Canibal (США) и другие [23]. Основное внимание уделяется нагнетателям Рутс и центробежным компрессорам ZF Turmat. Работы направлены на совершенствование их проточных частей, конструкции привода, использованию прочных, но легких материалов, керамических покрытий и т.п. Дальнейшее развитие получает электронное управление системами двигателя и нагнетателями. При этом отмечаются значительные сложности в борьбе с искажением сигналов, поступающих от датчиков для регулирования степени повышения давления, расхода воздуха других показателей.

Перспективность применения механического наддува пока не оспаривается. Однако разработчики нагнетателей рекомендуют критически относиться к рекламным заявлениям о значительных достижениях в области производства агрегатов наддува и существенном повышении эффективности механического наддува [23].

4. НАДДУВ С ПОМОЩЬЮ ВОЛНОВОГО ОБМЕННИКА ДАВЛЕНИЯ

Наддув с использованием волнового обменника давления (ВОД) занимает промежуточное место между газодинамическим и механическим, так как в нем используется энергия выпускных газов для повышения плотности заряда на впуске, и имеется привод от коленчатого вала специального устройства.

| Рис. 4.1. Схема волнового обменника давления Comprex |

Типичным представителем такого устройства является «Компрекс-нагнетатель», который в дальнейшем будет называться ВОД. Обмен энергией в ВОД между продуктами сгорания (газ) и свежим зарядом (воздух) происходит в многочисленных аксиальных каналах, расположенных во вращающимся роторе барабана 3 (рис. 4.1). Барабан расположен между двумя половинами корпуса. Левая половина (холодная часть корпуса) имеет два отсека. В одном каналы барабана в соответствующие моменты времени через окна 4 соединяются со впускной системой двигателя 7, а в другой через окна 5 – с атмосферой 6. В правой половине (горячая часть корпуса) также имеется два отсека, в которых происходит периодическое соединение каналов через окна 2 и 3 с выпускной системой двигателя 1 и с атмосферой. Привод ротора барабана осуществляется с «холодной» стороны ВОД от коленчатого вала 8 ременной передачей.

Типичным представителем такого устройства является «Компрекс-нагнетатель», который в дальнейшем будет называться ВОД. Обмен энергией в ВОД между продуктами сгорания (газ) и свежим зарядом (воздух) происходит в многочисленных аксиальных каналах, расположенных во вращающимся роторе барабана 3 (рис. 4.1). Барабан расположен между двумя половинами корпуса. Левая половина (холодная часть корпуса) имеет два отсека. В одном каналы барабана в соответствующие моменты времени через окна 4 соединяются со впускной системой двигателя 7, а в другой через окна 5 – с атмосферой 6. В правой половине (горячая часть корпуса) также имеется два отсека, в которых происходит периодическое соединение каналов через окна 2 и 3 с выпускной системой двигателя 1 и с атмосферой. Привод ротора барабана осуществляется с «холодной» стороны ВОД от коленчатого вала 8 ременной передачей.

|

| Рис. 4.2. Схема волновых процессов в обменнике давления |

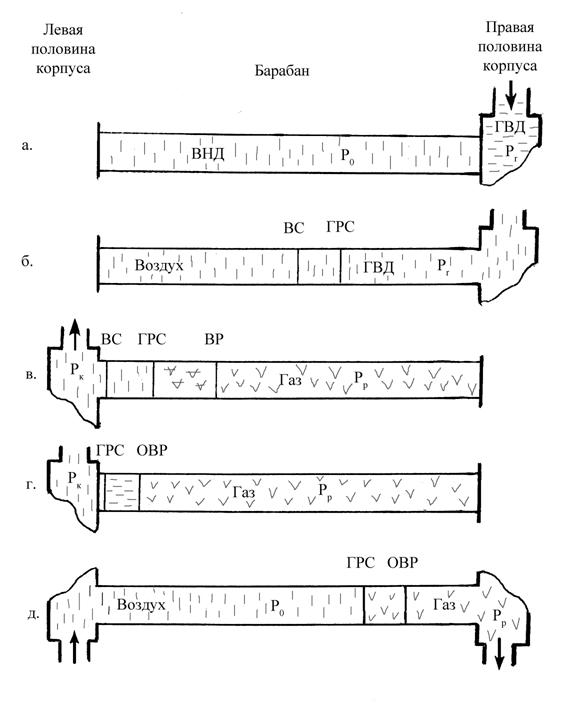

Для уяснения сути процессов, происходящих в ВОД, рассмотрим волновые явления в трубе, расположенной во вращающемся барабане, с закрывающимися торцами (рис. 4.2).

В правом отсеке (рис. 4.2,а) находится газ под высоким давлением (ГВД), а в левом воздух с низким (атмосферным) давлением (ВНД). Если в определенный момент времени открыть правый торец трубы, то выпускные газы под давлением pr будут сжимать воздух, находящийся в трубе. При этом по трубе справа налево распространяется волна сжатия (ВС) с местной скоростью звука. Вследствие уменьшения объема воздуха давление его повышается, а в область пониженного давления за ВС поступает газ. Граница разделения сред (ГРС) – воздуха и газа - будет при

этом перемещаться влево (рис. 4.2,б). Когда волна ВС приблизится к торцу трубы, она соединяется с левым отсеком и сжатый воздух поступает во впускную систему двигателя (рис. 4.2,в). Левый торец перекрывается, когда к нему подойдет ГРС. Вследствие перехода воздуха в левый отсек в трубе образуется обратная волна разрежения (ОВР), которая будет перемещаться вправо (рис. 4.2,г). При дальнейшем вращении барабана правый и левый торцы трубы последовательно соединяются в отсеках с атмосферой (рис. 16,д). Под влиянием ОВР слева в трубу поступает воздух, а газы через правый отсек удаляются в атмосферу. Поступление бόльших объемов воздуха обеспечивает продувку каналов в роторе барабана и их охлаждение. После достижения ОВР правого торца труба заполнена воздухом и далее процесс повторяется.

Левая половина корпуса ВОД изготовляется из алюминиевого сплава. Правый - горячая часть – из жаропрочных чугунных литейных сплавов. Ротор барабана имеет каналы с толщиной стенок всего лишь в несколько десятых миллиметра из никелевых стальных сплавов.

Затраты мощности на вращение ротора составляют (0,5…1,0)% от мощности двигателя (не более 2 кВт). Главным фактором, определяющим эффективность ВОД является синхронизация частот вращения его ротора nод и коленчатого вала nе. Достигается это только в узком диапазоне режимов работы двигателя. При этом в области высоких частот вращения nе передаточное отношение iод = nод / nе должно быть меньше, т.е. при работе двигателя на переменных режимах величина iод должна изменяться. Достигнуть этого можно применением:

• регулируемой передачи от коленчатого вала к ротору ВОД;

• индивидуального привода от электродвигателя.

И то и другое усложняет конструкцию двигателя, заметно повышает его габариты и стоимость. На выполненных конструкциях двигателей с ВОД передаточное отношение устанавливается в пределах iод = 3,8…4,0.

Разработка системы Comprex велась применительно к дизелю, так как поступление бензо-воздушной смеси в каналы ротора ВОД оказывало негативное влияние на его работу. К настоящему времени установлены основные достоинства наддува с помощью ВОД (по сравнению с турбонаддувом):

• высокая эффективность в области низких частот вращения коленчатоговала (более высокие значения степени повышения давления при наддуве πk);

• более высокий КПД, по сравнению с турбокомпрессором, на двигателях малой размерности с рабочим объемом до 1,0 дм3;

• относительно лучшая приемистость;

• меньше удельный расход топлива при низких частотах вращения коленчатого вала двигателя.

Значительные работы по совершенствованию наддува с помощью волновых обменников давления были выполнены фирмой Opel.

5. ГАЗОТУРБИННЫЙ НАДДУВ

Агрегат наддува

Газотурбинным наддувом (или турбонаддувом) называют наддув, при котором для привода компрессора используется энергия отработавших в поршневом двигателе газов. Агрегат наддува назавают турбокомпрессором. Соответственно двигатели с таким наддувом называют или комбинированными поршневыми двигателями, или турбодвигателями, или турбопоршневыми двигателями. Они представляют объединение двух машин: поршневой, с циклическим протеканием термодинамических процессов, и газотурбинной, которой свойственно непрерывное течение газа через лопаточные решетки.

На рис. 5.1 приведен пример общего вида турбокомпрессора для наддува автомобильного двигателя. Он состоит из корпуса подшипников, турбины и компрессора.

Отработавшие газы из выпускного трубопровода поршневого двигателя через подводящее устройство 5 поступают в улитку 4 корпуса турбины 2. В улитке, а также в сопловом аппарате (при наличии его) происходит увеличение скорости газового потока перед поступлением его на рабочее колесо турбины 3. На колесе кинетическая энергия газа преобразуется в механическую энергию, которая через вал 1 передаётся колесу компрессора 6. Воздух через входной патрубок корпуса компрессора 7 поступает на лопатки рабочего колеса, где ему сообщается кинетическая энергия. В диффузорах (безлопаточном, лопаточном, улитке) кинетическая энергия потока преобразуется в потенциальную энергию давления воздуха (давление наддува).

|

| Рис.5.1. Общий вид турбокомпрессора |

На выходе из компрессора может быть установлен теплообменник для охлаждения наддувочного воздуха.

Газовая связь с поршневым двигателем обеспечивает подвод рабочего тела к турбине с запасом тепловой энергии, необходимой для получения механической работы на привод компрессора. Турбокомпрессор позволяет эффективнее использовать тепловую энергию выпускных газов, чем при осуществлении продолженного расширения их в цилиндре и приводом компрессора от коленчатого вала.