Методические указания по выполнению лабораторной работы

САНКТ- ПЕТЕРБУРГ

2017 г.

Методические указания содержат рекомендации по выполнению лабораторной работы по разделу "Судостроительныематериалы" дисциплин «Технология судостроения», «Технология кораблестроения», а также данные, необходимые для ее выполнения.

ЦЕЛЬ РАБОТЫ

Цели выполнения лабораторной работы:

· изучить основные показатели механических и технологических свойств корпусных сталей и способы их оценки;

· ознакомиться с основными требованиями, предъявляемыми к корпусным сталям по химическому составу, механическим и технологическим свойствам.

1.ОБЩИЕ ПОЛОЖЕНИЯ.

Механические свойства имеют решающее значение при выборе материала для судовых корпусных конструкций. Они характеризуют:

прочность (временное сопротивление разрыву  , предел текучести

, предел текучести  ),

),

· упругость (модуль упругости E),

· пластичность (относительное удлинение после разрыва  , относительное сужение после разрыва ψ),

, относительное сужение после разрыва ψ),

· вязкость (величина ударной вязкости при различных температурах  , работа удара при изломе надрезанного образца

, работа удара при изломе надрезанного образца  ,процент волокнистости излома образа

,процент волокнистости излома образа  ),

),

· трещиностойкость,

· чувствительность к надрезу и др. свойства материала.

Названные характеристики должны удовлетворять требованиям соответствующих стандартов. Контроль механических свойств материала проводят путем испытаний.

Технологические свойства материала - способность подвергаться различным видам обработки – определяют, по совокупности сведений о химическом составе и механических свойствах и путем технологических проб. К основным технологическим свойствам относят:

· возможность пластического деформирования при формоизменении заготовок в процессе изготовления деталей (оценивается испытанием на статический загиб образцов и установленными допустимыми относительными внутренними радиусами изгиба),

· свариваемость и малая чувствительность к тепловому воздействию (проверяется расчетом углеродного эквивалента  и определением процента волокнистости излома образца

и определением процента волокнистости излома образца

· склонность к хладноломкости (проверяется испытанием на ударную вязкость),

· обрабатываемость механической резкой проверяется скалываем на ножницах и снятием стружки,

· токсичность при обработке (проверяется анализом загазованности помещения) и ряд других.

В настоящей лабораторной работе по результатам испытаний опытных образцов оцениваются основные характеристики стали, а также анализируется ее химический состав, оказывающий влияние на все свойства материала.

1. ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ РАБОТЫ

3.1 По результатам испытаний на растяжение образцов из заданной стали определить относительное удлинение после разреза  в процентах; построить график распределения относительных удлинений по длине образца; по графику определить относительное равномерное удлинение

в процентах; построить график распределения относительных удлинений по длине образца; по графику определить относительное равномерное удлинение  .

.

3.2 0пределить минимально возможный относительный внутренний радиус гибки  и сравнить его с допустимым по отраслевому стандарту на изготовление корпусных деталей. В результате такого сравнения сделать вывод о возможности холодного деформирования заготовок при изготовлении корпусных деталей из заданной стали.

и сравнить его с допустимым по отраслевому стандарту на изготовление корпусных деталей. В результате такого сравнения сделать вывод о возможности холодного деформирования заготовок при изготовлении корпусных деталей из заданной стали.

3.3 Провести испытания на холодный изгиб широких образцов. Определить угол загиба α до появления первой трещины. По этому признаку также сделать вывод о возможности холодного деформирования заготовок при изготовлении корпусных деталей из заданной стали.

3.4 По данным испытаний на ударный излом надрезанных стандартных образцов установить величину ударной вязкости  при различных температурах испытаний °С. Построить график зависимости ударной вязкости от температуры испытаний; по графику установить критический интервал хрупкости заданной стали.

при различных температурах испытаний °С. Построить график зависимости ударной вязкости от температуры испытаний; по графику установить критический интервал хрупкости заданной стали.

3.5 По данным испытаний на статический излом надрезанного тепловой резкой образца определить волокнистость излома

3.6 Исходя из анализа механических свойств и химического состава заданной стали, а также результатов, полученных при выполнении пунктов 3.1...3.5 определить марку заданной стали.

3.7 Охарактеризовать свариваемость заданной стали по величине углеродного эквивалента  . Сделать вывод о возможности применения заданной стали для сварных корпусных конструкций.

. Сделать вывод о возможности применения заданной стали для сварных корпусных конструкций.

3.8 Составить письменный отчет по результатам выполнения пунктов 3.1…3.7 с пояснениями к каждому пункту.

2. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К ПУНКТУ 3.1. Относительное удлинение после разрыва  в процентах определяют по результатам испытаний стандартных образцов на растяжение:

в процентах определяют по результатам испытаний стандартных образцов на растяжение:

, % (1)

, % (1)

где:

- начальная расчетная длина образца, мм;

- начальная расчетная длина образца, мм;

- конечная длина образца после разрыва, мм.

- конечная длина образца после разрыва, мм.

Конечная длина образца определяется измерением расстояния между метками, ограничивающими расчетную длину. При этом части разорванного образца плотно складываются.

Величина  нормируется стандартом на поставку стали.

нормируется стандартом на поставку стали.

Для построения графика распределения относительных удлинений по длине образца следует заполнить таблицу 1 по прилагаемой форме. По данным 4-ой строки таблицы 1 следует построить график распределения относительных удлинений по длине образца (рис. 1). На графике показать относительное удлинение  ,вычисленное по формуле (1), и обозначить величину

,вычисленное по формуле (1), и обозначить величину  - равномерное относительное удлинение, т.е. относительное удлинение, постоянное по длине образца вдали от шейки.

- равномерное относительное удлинение, т.е. относительное удлинение, постоянное по длине образца вдали от шейки.

Таблица 1

Распределение относительных удлинений по длине образца

| № п/п | Определяемая величина | Номера участков рабочей части образца | ||||||||||

| … | 4 | 3 | 2 | 1 | шейка | 1 | 2 | 3 | 4 | … | ||

| 1 | Начальная длина участка образца  , мм , мм

| 10 | 10 | 10 | 10 | 10 |

| 10 | 10 | 10 | 10 | 10 |

| 2 | Конечная длина участка образца  , мм , мм

|

|

|

|

|

|

|

|

|

|

|

|

| 3 | Абсолютное удлинение участка образца

, мм , мм

|

|

|

|

|

|

|

|

|

|

|

|

| 4 | Абсолютное удлинение участка образца δ, % |

|

|

|

|

|

|

|

|

|

|

|

Примечание. Ввиду невозможности точного определения конечной длины участка образца, на который приходится место разрыва, относительное удлинение этого участка не определять.

|

|

Рис. 1. График распределения относительных удлинения по длине растянутого образца

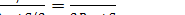

К пункту 3.2. При определении минимально возможного относительного внутреннего радиуса гибки  , равного отношению внутреннего радиуса гибки

, равного отношению внутреннего радиуса гибки  , к толщине изгибаемого образца S,нужно иметь в виду,что при изгибе образца на его внешней поверхности возникают пластические деформации растяжения

, к толщине изгибаемого образца S,нужно иметь в виду,что при изгибе образца на его внешней поверхности возникают пластические деформации растяжения  ,а на внутренней - деформация сжатия

,а на внутренней - деформация сжатия  . Эти деформации приближенно определяются по известной формуле:

. Эти деформации приближенно определяются по известной формуле:

, (2)

, (2)

где:

– радиус нейтрального слоя;

– радиус нейтрального слоя;

– расстояние от нейтрального слоя, деформации в котором вычисляются.

– расстояние от нейтрального слоя, деформации в котором вычисляются.

В общем случае нейтральный слой не совпадает с серединой толщины образца, однако при достаточно больших значениях  (6 и более толщин) можно условно принять, что нейтральный слой проходит посередине толщины изгибаемого образца (рис. 2), тогда

(6 и более толщин) можно условно принять, что нейтральный слой проходит посередине толщины изгибаемого образца (рис. 2), тогда

, (4)

, (4)

Откуда

, (5)

, (5)

Следовательно,

, (6)

, (6)

Считая, что  значение минимально возможного относительного внутреннего радиуса гибки для заданной стали получаем при

значение минимально возможного относительного внутреннего радиуса гибки для заданной стали получаем при  (

( определяется при выполнении п.3.1.)по формуле (5). Затем сравнить его со значением, регламентируемым отраслевым стандартом на изготовление корпусных деталей, выписка из которого приведена в таблице 2, и сделать вывод о допустимости холодного деформирования заготовок из заданной стали при изготовлении корпусных деталей.

определяется при выполнении п.3.1.)по формуле (5). Затем сравнить его со значением, регламентируемым отраслевым стандартом на изготовление корпусных деталей, выписка из которого приведена в таблице 2, и сделать вывод о допустимости холодного деформирования заготовок из заданной стали при изготовлении корпусных деталей.

|

|

Рис. 2. Эпюры распределения деформаций по высоте сечения образца.

Таблица 2

Допустимые относительные внутренние радиусы  при холодной гибке листового проката без нарушения целостности поверхности (по отраслевому стандарту)

при холодной гибке листового проката без нарушения целостности поверхности (по отраслевому стандарту)

| Вид стали | Толщина листа, мм |

| |

| Минимально допустимый | Предельно допустимый | ||

| не требуется термообработка | требуется термообработка | ||

| Углеродистая (сталь нормальной прочности) | до 10 | 2 | 1 |

| 11-20 | 3 | 1 | |

| 21-60 | 5 | 2 | |

| св. 60 | 5 | 3,5 | |

| Низколегированная (сталь повышенной прочности) | до 10 | 5 | 2 |

| 11-20 | 8 | 3 | |

| 21-60 | 10 | 4 | |

К пункту 3.3. Испытание на холодный изгиб широкихобразцов на оправке позволяет выявить способность стали к пластическому деформированию при гибке или штамповке. Ширина образца принимается равной пяти толщинам, а диаметр оправки - двум толщинам образца.

Испытание следует проводить до появления первой трещины, но не более, чем на угол α = 180°. После испытания нужно сделать эскиз образца (рис. 3), определить угол α и дать заключение о возможности изготовления из заданном стали гнутых деталей корпусных конструкций, имея в виду, что все углеродистые стали, кроме марок В, D, и Е должны без образования надрывов и трещин выдерживать загиб на угол α =180°, а все низколегированные корпусные стали и стали марок B, Dи Е-на угол α ≥120°

Рис. 3. Эскиз широкого образца после испытаний на холодный изгиб.

К пункту 3.4. Три основных фактора способствуют переходу материала из вязкого состояния в хрупкое:

· низкая температура;

· неблагоприятный вид напряженного состояния;

· высокая скорость нагружения.

Все эти факторы воспроизводятся при испытании надрезанных образцов на ударный излом. Основной характеристикой материала, определяемой при таком испытании и регламентируемой стандартом на поставку, является ударная вязкость ан при различных температурах испытаний:

(7)

(7)

где:

– работа удара, Дж;

– работа удара, Дж;

F – площадь поперечного сечения образца,  .

.

Значения ударной вязкости обычно имеют большой разброс, поэтому при каждой температуре испытывают несколько образцов одного и того же материала. Такие “сериальные” испытания весьма длительны и сложны, поэтому в данной работе следует лишь проанализировать результаты заранее проведенных испытаний. По имеющимся значениям работы удара нужно определить ударную вязкость по формуле (7), имея в виду, что площадь поперечного сечения образца F = 0,8 см2. Для каждой температуры испытаний следует получить среднее значение  и

и  . Результаты расчетов занести в таблицу 3.

. Результаты расчетов занести в таблицу 3.

Таблица 3

Данные испытаний надрезанных образцов на ударный излом

|

|

|

|

|

|

|

|

| Номер серии | Определяемая величина | Температура испытаний, ˚C | ||||

| +20 | 0 | -10 | -20 | -40 | ||

| 1 |

|

|

|

|

|

|

|

|

|

|

|

|

| |

| 2 |

|

|

|

|

|

|

|

|

|

|

|

|

| |

| 3 |

|

|

|

|

|

|

|

|

|

|

|

|

| |

| Среднее значение |

|

|

|

|

|

|

|

|

|

|

|

|

| |

Интервал температур, в котором происходит резкое падение ударной вязкости и, значит, возможны и вязкие и хрупкие изломы, называют критическим интервалом хрупкости. Для определения критического интервала хрупкости следует по данным последней строки таблицы 3 построить график зависимости ударной вязкости от температуры испытаний (рис.4). Одновременно на графике нанести (не соединяя кривыми) точки, соответствующие всем значениям ударной вязкости при всех температурах испытаний.

Из графика на рис. 4 видно, что в пределах критического интервала хрупкости (на графике Т1...Т2) имеет место большой разброс значений ударной вязкости, т.е. в этом интервале температур, с точки зрения вязкости, материал ведёт себя ненадёжно.

|

|

Рис. 4. График зависимости ударной вязкости от температуры испытаний

К пункту 3.5. Для определения волокнистости излома  Проводят испытания материала на статический излом. Экспериментально доказано, что чем большую часть площади сечения образца в изломе занимает волокнистая структура, тем сталь менее склонна к хрупкому разрушению, лучше ведёт себя в условиях динамической нагрузки, а также менее чувствительна к тепловому воздействию при тепловой резке, правке и т.п.

Проводят испытания материала на статический излом. Экспериментально доказано, что чем большую часть площади сечения образца в изломе занимает волокнистая структура, тем сталь менее склонна к хрупкому разрушению, лучше ведёт себя в условиях динамической нагрузки, а также менее чувствительна к тепловому воздействию при тепловой резке, правке и т.п.

Волокнистость определяется по формуле (8):

(8)

(8)

Где  площадь волокнистых участков излома

площадь волокнистых участков излома

площадь сечения образца.

площадь сечения образца.

|

|

Рис. 5 Схема поверхности излома образца.

Для определения волокнистости необходимо изобразить на эскизе сечение образца в месте излома (рис. 5) и по формуле (8) подсчитать  ,для чего площадь отдельных участков волокнистого строения (на рис. 5 эти участки показаны сплошным черным цветом) следует измерить с помощью миллиметровой бумаги или линейкой и суммировать их по всему сечению. После этого нужно сделать вывод о пригодности стали для изготовления корпусных конструкций, имея в виду, что в соответствии со стандартамина поставку корпусной стали излом должен иметь волокнистое строение по площади поверхности, не меньше указанной в таблице 4.

,для чего площадь отдельных участков волокнистого строения (на рис. 5 эти участки показаны сплошным черным цветом) следует измерить с помощью миллиметровой бумаги или линейкой и суммировать их по всему сечению. После этого нужно сделать вывод о пригодности стали для изготовления корпусных конструкций, имея в виду, что в соответствии со стандартамина поставку корпусной стали излом должен иметь волокнистое строение по площади поверхности, не меньше указанной в таблице 4.

Таблица 4

Волокнистость излома корпусной стали

| Марка стали | Толщина листа, мм | Волокнистость излома  ,

%, не менее ,

%, не менее

|

| D40 | 10 и более | 50 |

| E40 | ||

| 10ХСНД | ||

| D | 16 и более | |

| E | ||

| D32 | 65 | |

| E32 | ||

| D36 | ||

| E36 | ||

| 09Г2 | ||

| 09Г2С |

Примечание: остальные углеродистые и низколегированные

корпусные стали должны иметь  - не менее 30%.

- не менее 30%.

К пункту 3.6. Определение марки заданной стали похимическому составу и механическим свойствам следует производить, пользуясь приложениями 1...4, в которых указаны химический состав и механические свойства некоторых марок углеродистых и низколегированных сталей. При выполнении данного пункта следует составить таблицы по прилагаемой форме (таблицы 5, 6). В таблицу 5 нужно вписать химические составы заданной стали и подобранной по приложению 1 или 2 марки стали, соответствующей заданной по химическому составу.

Таблица 5

Подбор марки стали по заданному химическому составу

| Марка стали | Массовая доля элементов, % | |||||||

| C | Mn | Si | Cr | Ni | Cu | P | S | |

| Заданная сталь |

|

|

|

|

|

|

|

|

| Марка подобранной стали |

|

|

|

|

|

|

|

|

Подобранную марку стали следует также проверить по механическим свойствам, указанным в приложениях 3 или 4, для чего в таблицу 6 нужно занести показатели механических свойств заданной стали и подобранной по химическому составу. Сделать вывод о правильности определения марки заданной стали.

Таблица 6

Проверка подобранной марки стали на соответствие по механическим свойствам

| Марка стали | Механические свойства | |||||||

| Временное сопротивление разрыву

| Предел текучести

| Относительное удлинение

| Ударная вязкость | |||||

| +20 | 0 | -10 | -20 | -40 | ||||

| Заданная сталь |

| |||||||

| Марка подобранной стали | ||||||||

К пункту 3.7. Свариваемость материала является комплексной характеристикой, определяемой значительным количеством различных показателей. Одним из таких показателей свариваемости являетсяуглеродный эквивалент  .

.

Для сталей нормальной прочности (углеродистых)

, (9)

, (9)

Для сталей повышенной прочности (низколегированных)

, (10)

, (10)

В формулах (9) и (10) каждый символ химического элемента обозначает содержание данного элемента в стали в процентах.

Подсчитав по формуле (9) или (10) величину  следует сделать вывод о пригодности заданной стали для корпусных конструкций. При этом нужно иметь в виду, что для сталей нормальной прочности

следует сделать вывод о пригодности заданной стали для корпусных конструкций. При этом нужно иметь в виду, что для сталей нормальной прочности  ≤ 0,40%. Стали повышенной прочности, у которых

≤ 0,40%. Стали повышенной прочности, у которых  ≤ 0,41%, свариваются по обычной технологии; если

≤ 0,41%, свариваются по обычной технологии; если  находится в пределах 0,41...0,45%, должны применяться специальные сварочные материалы; если же

находится в пределах 0,41...0,45%, должны применяться специальные сварочные материалы; если же  ≥ 0,45%, то сталь должка свариваться с применением подогрева и, значит, для корпусных конструкций непригодна

≥ 0,45%, то сталь должка свариваться с применением подогрева и, значит, для корпусных конструкций непригодна

Приложение 1

Химический состав некоторых марок углеродистых сталей

| Марка стали | Массовая доля элементов, % | |||

| Углерод C | Марганец Mn | Кремний Si | Сера S | |

| A | ≤ 0,22 | 0,4-1,0 | 0,15-0,37 | ≤ 0,04 |

| B | ≤ 0,21 | 0,4-1,1 | 0,15-0,37 | ≤ 0,04 |

| D | ≤ 0,21 | 0,6-1,4 | 0,15-0,37 | ≤ 0,04 |

| E | ≤ 0,28 | 0,6-1,4 | 0,15-0,37 | ≤ 0,04 |

| Ст3кп | 0,14-0,22 | 0,3-0,6 | ≤ 0,05 | ≤ 0,05 |

| Ст3пс | 0,14-0,22 | 0,4-0,65 | 0,05-0,15 | ≤ 0,05 |

| Ст3сп | 0,14-0,22 | 0,4-0,65 | 0,15-0,30 | ≤ 0,05 |

| Ст3Гпс | 0,14-0,22 | 0,8-1,1 | ≤ 0,15 | ≤ 0,05 |

| Ст4кп | 0,18-0,27 | 0,4-0,7 | ≤ 0,05 | ≤ 0,05 |

| Ст4пс | 0,18-0,27 | 0,4-0,7 | 0,05-0,15 | ≤ 0,05 |

| Ст4сп | 0,18-0,27 | 0,4-0,7 | 0,15-0,30 | ≤ 0,05 |

| Ст5пс | 0,28-0,37 | 0,5-0,8 | 0,05-0,15 | ≤ 0,05 |

| Ст5сп | 0,28-0,37 | 0,5-0,8 | 0,15-0,30 | ≤ 0,05 |

Примечание. Массовая доля хрома (Cr), никеля (Ni), меди (Cu) в стали должна быть не более 0,3% для каждого элемента; мышьяка (As) –не более 0,08%, фосфора (P) – не более 0,04%.

Приложение 2

Химический состав некоторых марок низколегированных сталей

| Марка стали | Массовая доля элементов, % | |||||

| Углерод С, не более | Марганец Mn | Кремний Si | Хром Cr | Никель Ni | Медь Cu | |

| A32, D32, E32, A36, D36, E36 | 0,18 | 0,9-1,6 | 0,15-0,5 | ≤ 0,2 | ≤ 0,4 | ≤ 0,35 |

| A40, D40, E40 | 0,12 | 0,5-0,8 | 0,8-1,1 | 0,6-0,9 | 0,5-0,8 | 0,4-0,6 |

| 09Г2 | 0,12 | 1,4-1,8 | 0,17-0,37 | ≤ 0,3 | ≤ 0,3 | ≤ 0,3 |

| 09Г2С | 0,12 | 1,3-1,7 | 0,5-0,8 | ≤ 0,3 | ≤ 0,3 | ≤ 0,3 |

| 0ХСНД | 0,12 | 0,5-0,8 | 0,8-1,1 | 0,6-0,9 | 0,5-0,8 | 0,4-0,6 |

Примечание. Массовая доля серы (Si) и фосфора (P) в стали должна быть не более 0,035% для каждого элемента; мышьяка (As) – не более 0,08%.

Приложение 3

Механические свойства некоторых марок углеродистых сталей

|

Марка стали | Временное сопротивление разрыву

| Предел текучести

| Относительное удлинение

, % , %

| Ударная вязкость

, Дж/ , Дж/

|

| Не менее | ||||

| A | 400-490 | 235 | 22 | Не регламентируется |

| B | 400-490 | 235 | 22 | 27 при 0˚С |

| D | 400-490 | 235 | 22 | 27 при -10 ˚С |

| E | 400-490 | 235 | 22 | 27 при -40 ˚С |

| Ст3кп | 360-490 | 225 | 26 | Не регламентируется |

| Ст3пс |

370-480

|

235

|

25 | 69 при +20 ˚С(S=10-25) |

| Ст3сп | 49 при +20 ˚С(S=26-40) | |||

| 29 при -20 ˚С(S=10-25) | ||||

| Ст3Гпс |

370-490 |

235 |

25 | 69 при +20 ˚С(S=10-30) |

| 49 при +20 ˚С(S=31-40) | ||||

| 29 при -20 ˚С(S=10-30) | ||||

| Ст4кп | 400-510 | 245 | 24 | Не регламентируется |

| Ст4пс | 410-530 | 255 | 23 | 59 при +20 ˚С(S=10-25) |

| Ст4сп | 39 при +20 ˚С(S=26-40) | |||

| Ст5пс | 490-630 | 275 | 19 | Не регламентируется |

| Ст5сп | ||||

Приложение 4

Механические свойства некоторых марок низколегированных сталей

|

Марка стали | Временное сопротивление разрыву

| Предел текучести

| Относительное удлинение

, % , %

| Ударная вязкость

,Дж/ ,Дж/

|

| Не менее | ||||

| A32 | 470-590 | 315 | 22 | 31 при 0˚С |

| D32 | 470-590 | 315 | 22 | 31 при -20˚С |

| E32 | 470-590 | 315 | 22 | 31 при -40˚С |

| A36 | 490-620 | 355 | 21 | 34 при 0˚С |

| D36 | 490-620 | 355 | 21 | 34 при -20˚С |

| E36 | 490-620 | 355 | 21 | 34 при -40˚С |

| A40 | 530-690 | 390 | 19 | 36 при 0˚С |

| D40 | 530-690 | 390 | 19 | 36 при -20˚С |

| E40 | 530-690 | 390 | 19 | 36 при -40˚С |

| 09Г2 | ≥ 440 | 300 | 21 | 29 при -40 ˚С(S=10-20) |

| 49 при -40 ˚С(S=21-30) | ||||

| 29Г2С | ≥ 450 | 290 | 21 | 49 при -40 ˚С(S=32-60) |

| 10ХСНД | 530-690 | 390 | 21 | 39 при -40 ˚С(S=5-15) |

| 49 при -40 ˚С(S=16-32) | ||||

, Дж

, Дж , Дж/

, Дж/

,%

,% , Дж/

, Дж/  при температуре, ˚С

при температуре, ˚С