ОГЛАВЛЕНИЕ

ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ ДОМАШНЕЙ РАБОТЫ... 3

ДОМАШНЯЯ РАБОТА №1. 3

«ГЛАДКИЕ ЦИЛИНДРИЧЕСКИЕ СОПРЯЖЕНИЯ». 3

КРАТКИЕ СВЕДЕНИЯ О РАЗМЕРАХ, ПРЕДЕЛЬНЫХ ОТКЛОНЕНИЯХ, ДОПУСКАХ И ПОСАДКАХ. 7

РАСЧЁТ РАЗМЕРОВ ГЛАДКИХ ПРЕДЕЛЬНЫХ КАЛИБРОВ.. 12

ВЫБОР ПОСАДОК ДЛЯ ДЕТАЛЕЙ ПОДШИПНИКОВ УЗЛОВ.. 17

Приложение А.. 24

Приложение Б.. 35

ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ ДОМАШНЕЙРАБОТЫ

Работа выполняется на листах А4. Эскизы и схемы вычерчиваются карандашом. Образец титульного листа работы показан на стр. 3. В конце работы должен быть представлен список использованной литературы (ф., и., о. авторов, название издания, место издания, издательство, год издания). Литература в списке приводится в порядке появления ссылок на неё в тексте работы.

Работа, выполненная с нарушением перечисленных требований, возвращается студенту без проверки для исправления.

ДОМАШНЯЯ РАБОТА №1

«ГЛАДКИЕ ЦИЛИНДРИЧЕСКИЕ СОПРЯЖЕНИЯ»

Номер варианта работы сообщается студенту преподавателем на практическом занятии. Исходные данные по каждому варианту приведены на стенде. Там же приведены остальные данные необходимые для дальнейших расчетов, за исключением размеров подшипников качения, которые берутся из справочника  . Кроме того, все данные для расчетов, за исключением значений предельных отклонений для стандартных полей допусков и размеров подшипников качения, приведены в приложениях к данным указаниям.

. Кроме того, все данные для расчетов, за исключением значений предельных отклонений для стандартных полей допусков и размеров подшипников качения, приведены в приложениях к данным указаниям.

Расчетно-графическая работа №1 состоит из трёх частей.

Часть I. Определение зазоров и натягов в гладких цилиндрических сопряжениях.

Заданы номинальных размер сопряжения и поле допуска основной детали (графа I), а также поля допусков трёх деталей, сопрягаемых с основной (графы 2, 3 и 4).

1. Для каждого из трёх сопряжений определить:

а) предельные отклонения и допуски обеих деталей сопряжения;

б) допуск посадки (зазора, натяга);

в) значения предельных зазоров и натягов.

Исходные данные и результаты расчетов представить в виде таблицы (см. стр. 4).

2. Для каждого из трёх сопряжений начертить схемы расположения полей допусков деталей. На схемах указать буквенно-цифровые обозначения полей допусков и числовые значения предельных отклонений.

3. Начертить эскизы одного из трёх заданных сопряжений (любого) и входящих в него деталей. Для сопряжения указать номинальный размер и посадку, а для деталей – номинальные размеры и поля допусков двумя способами:

а) условными буквенно-цифровыми обозначениями;

б) числовыми значениями предельных отклонений.

| Таблица 1. | ||||||||||||

| № пп. | Посадка | Предельные отклонения и допуски, мкм | Зазоры, мкм | Натяги, мкм | Допуск посадки, мкм TSTNT(S,N) | |||||||

| Основной детали | Деталей, сопрягаемых с основной | |||||||||||

| ES es | EI ei | TD Td | Es ES | Ei EI | Td TD | Smax | Smin | Nmax | Nmin | |||

| 1 | ||||||||||||

| 2 | ||||||||||||

| 3 | ||||||||||||

Часть 2. Расчет размеров гладких предельных калибров

1. Для обеих деталей заданного сопряжения (графа 5) определить предельные отклонения ES, EI, es и ei, а также исходные данные для расчета размеров калибров:

для пробок: H, Z, Y;

для скоб: H1, Z1, Y1;

2. Начертить схемы расположения полей допусков контролируемых отверстия и вала и используемых для контроля рабочих пробок и скоб.

3. Рассчитать предельные размеры рабочих проходных и непроходных калибров, а также предельные размеры изношенных проходных калибров.

4. В соответствии с нормальным размером контролируемых отверстия и вала выбрать конструктивное исполнение калибров и начертить их эскизы. На эскизах указать маркировку, исполнительные размеры и шероховатость рабочих поверхностей калибров.

Часть 3. Выбор посадок для деталей подшипниковых узлов

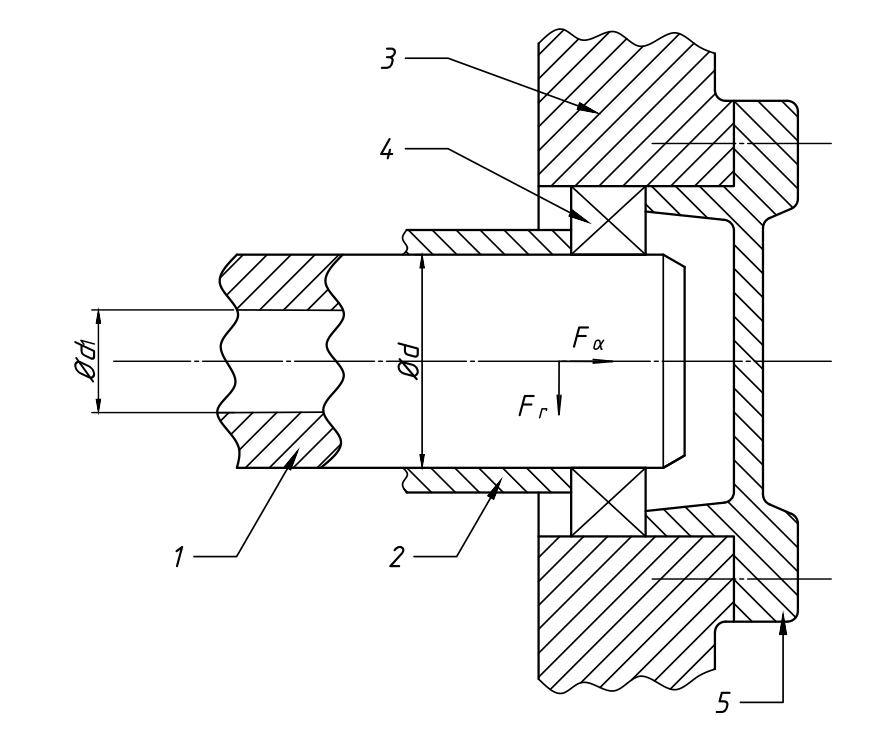

Имеется типовой подшипниковый узел (рис.1), содержащий подшипник качения заданного типа и класса точности (графа 6). В процессевращается, корпус неподвижен и выполнен неразъемным: радиальная Fr и осевая Fa составляющие нагрузки (или только радиальная при отсутствии осевой) постоянны по величине и направлению. В графах 7…10 приведены значения составляющих нагрузки, допускаемая перегрузка в % и для случая полого вала – отношение диаметра d 1 отверстия к диаметру d посадочной поверхности вала. Кроме подшипника 4 в узел входят также вал 1, распорная втулка 2, корпус 3 и крышка 5.

Рис. 1

1. Для подшипника заданного типа и класса точности определить:

а) основные размеры D, d, B, r и α подшипника;

б) предельные отклонения наружного и внутреннего колец;

в) вид нагружения каждого кольца.

2. Выбрать посадку для местно нагруженного кольца.

3. Для циркуляционно нагруженного кольца рассчитать интенсивность нагрузки на посадочной поверхности и выбрать посадку.

4. Исходя из ранее выбранных полей допусков деталей, сопрягаемых с кольцами подшипника, подобрать поля допусков для диаметров посадочных поверхностей крышки и распорной втулки.

5. Начертить схемы расположения полей допусков диаметров посадочных поверхностей:

а) отверстия в корпусе – наружного кольца подшипника;

б) вала – внутреннего кольца подшипника;

в) отверстия в корпусе – крышки;

г) вала – распорной втулки.

В схемах указать числовые значения предельных отклонений и условные обозначения всех полей допусков.

6. Начертить эскизы подшипникового узла в сборе (здесь должно быть показано сечение подшипника того типа, который указан в графе 6 заданного варианта), а также корпуса, вала,

крышки и распорной втулки. Пример выполнения эскизов подшипникового узла и входящих в него деталей указан на рис. 1. На эскизе узла проставить номинальные размеры и условные обозначения посадок для сопряжений:

а) Отверстие в корпусе – наружное кольцо подшипника;

б) отверстие в корпусе – крышка;

в) внутреннее кольцо подшипника – вал;

г) распорная втулка – вал.

На эскизах деталей проставить размеры и условные обозначения полей допусков сопрягаемых поверхностей.

7. Для поверхностей корпуса и вала, сопрягаемых с кольцами подшипника, указать допуски круглости и профиля продольного сечения, а также допускаемую шероховатость этих поверхностей.

КРАТКИЕ СВЕДЕНИЯ О РАЗМЕРАХ, ПРЕДЕЛЬНЫХ ОТКЛОНЕНИЯХ, ДОПУСКАХ И ПОСАДКАХ.

Номинальным размером Аном называют размер, полученный в результате расчёта исходя из заданных эксплуатационных требований (прочность, жёсткость, устойчивость и т.п.) и служащий началом отсчёта отклонений. При этом рассчитанное значение Аном округляется до ближайшего стандартного значения по ГОСТ 6636-69. Номинальный размер сопряжения является общим для каждой детали этого сопряжения.

В общем случае размеры обозначают прописными или строчными буквами латинского алфавита. Для гладких цилиндрических сопряжений диаметр охватывающей поверхности – отверстия обычно обозначают буквой D, диаметр охватываемой поверхности – вала – буквой d. Обращаем внимание, что для подшипников качения в соответствии со сложившейся ранее практикой диаметр посадочной поверхности наружного кольца (вал) обозначается буквой D, а диаметр отверстия внутреннего кольца (отверстие) – буквой d.

Действительным Ад называют размер, полученный в результате измерения истинного размера с погрешностью, присущей методу измерения выбранным измерительным средством.

Предельные размеры – это наибольший А max и наименьший А min допустимые размеры, в пределах которых действительный размер

признается годным.

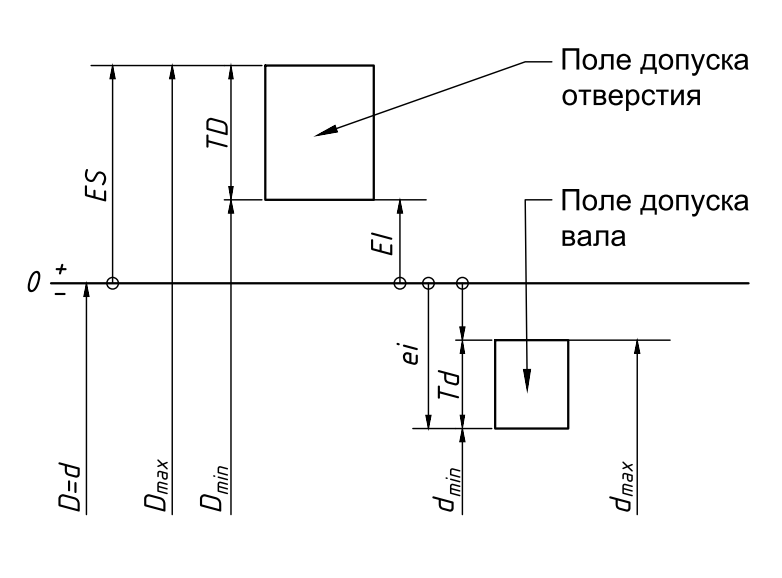

Предельные отклонения – это алгебраические разности между соответствующими предельными и номинальными размерами. Разность между наибольшим предельным и номинальным размерами называется верхним отклонением и обозначается ES для отверстий и es для валов. Разность между наименьшим предельным и номинальным размерами называется нижним отклонением и обозначается EI для отверстий и ei для валов. Отклонения могут быть положительными, нулевыми или отрицательными. В таблицах стандартов ЕСДП и на схемах расположения полей допусков отклонения указываются в мкм, на чертежах и эскизах – в мм. Во всех случаях указание знака отклонения обязательно. Нулевые отклонения на чертежах, эскизах и схемах не указывают.

Допуск - это разность между наибольшим и наименьшим предельными размерами или, что тоже, алгебраическая разность между верхним и нижним предельными отклонениями. Допуск определяет точность выполнения размера и всегда является положительной величиной. В общем случае безотносительно к конкретному размеру допуск обозначается буквами IT, а допуск конкретного размера – буквой Т, проставляемой перед буквенным обозначением размера, например, TA, Td, Tl и т.п. В таблицах стандартов ЕСДП допуски указаны в мкм.

Для отверстия: TD = Dmax - Dmin = ES (D)- EI (D).

Для вала: Td = dmax - dmin = es (d)- ei (d)

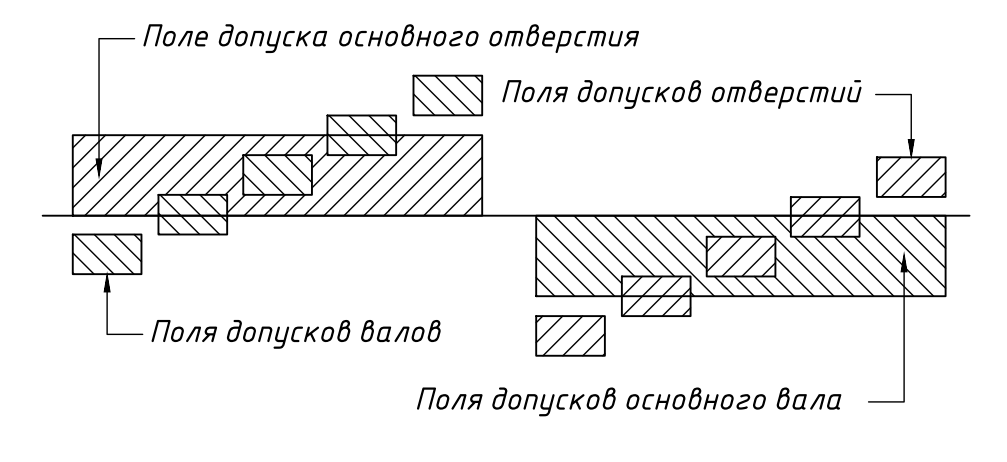

На схемах допуск изображается в виде поля допуска – прямоугольника, верхняя сторона которого соответствует наибольшему предельному размеру (или верхнему отклонению), а нижняя – наименьшему предельному размеру (или нижнему отклонению). Отклонения при построении полей допусков отсчитываются от нулевой линии, соответствующей номинальному размеру: положительные – вверх, а отрицательные – вниз. Пример схемы расположения полей допусков сопряженных отверстия и вала показан на рис. 2.

Рис 2.

В ЕСДП установлено 20 градаций точности, называемых квалитетами: 01, 0, 1, 2,….., 18 (перечислены в порядке убывания точности). Диапазон размеров от 1 до 500 мм разбит на 13 размерных интервалов и для каждого интервала установлено определенное значение допуска по каждому из 20 квалитетов (см. табл.1 приложения). Каждый размерный интервал задается границами «свыше...до...вкл.». Правая граница входит в данный интервал, а левая – в предыдущий. Например, для интервала «свыше 30 до 50 вкл.» размер 50 мм принадлежит данному интервалу, а 30 мм – предшествующему – «свыше 18 до 30 вкл.».

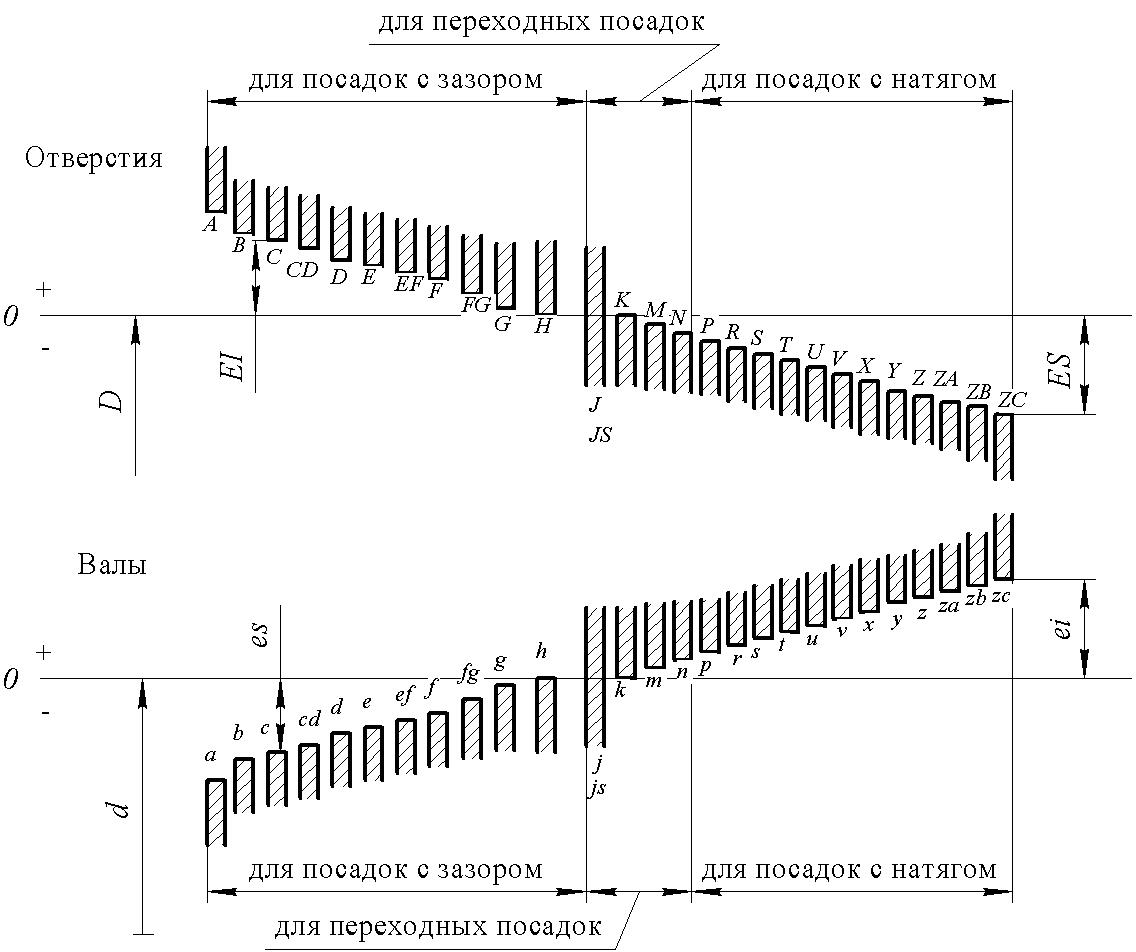

Положение поля допуска относительно нулевой линии определяется так называемым основным отклонением: это одно из двух отклонений – верхнее или нижнее – ближайшее к нулевой линии. Так для отверстия на рис.2 основным отклонением является нижнее, а для вала – верхнее отклонение. Основные отклонения обозначаются одной или двумя буквами латинского алфавита: прописными для отверстий и строчными для валов.

Относительные положения полей допусков отверстий и валов представлены на рис. 3.

Рис 3.

В ЕСДП поля допусков образуются сочетанием любого из основных отклонений с допуском любого квалитета. Обозначение поля допуска состоит из буквы (или двух), определяющей основное отклонение, и цифры – квалитета, например, Н8, е01, fg6 и т.п. Из всего многообразия полей допусков, полученных таким способом, ГОСТом 25347-89 установлен так называемый ограничительный отбор, содержащий в диапазоне размеров от 1 до 500 мм 81 поле допусков валов и 72 поля допусков отверстий общего назначения. Из них для сопрягаемых размеров выделены 16 полей допусков валов и 10 полей допусков отверстий предпочтительного применения.

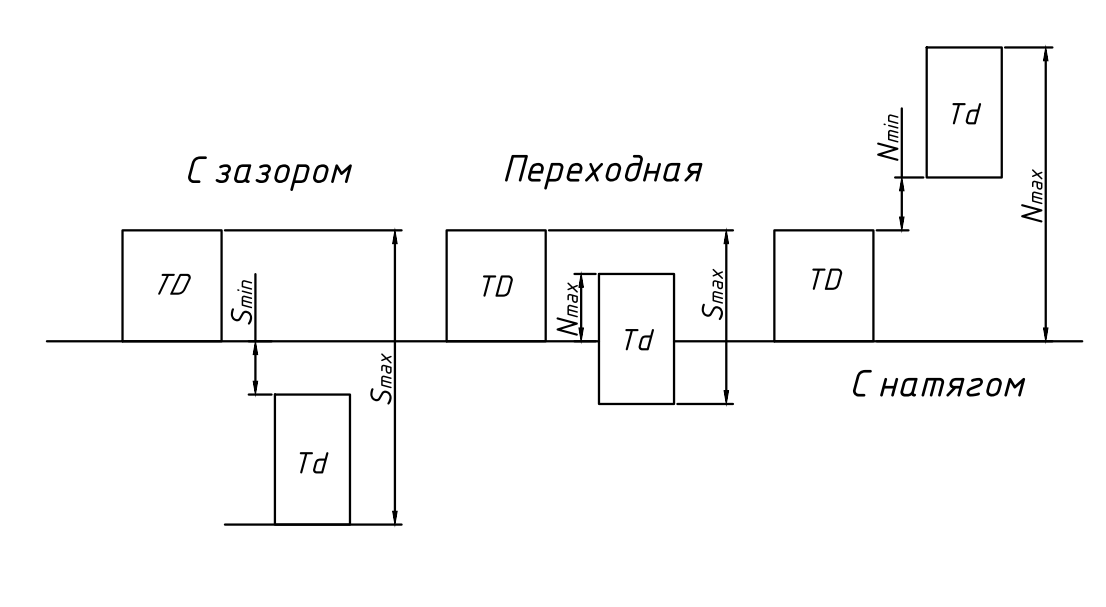

Посадкой называют характер сопряжения, определяемый величиной получающихся при сборке зазоров или натягов. Точность посадки характеризуется допуском посадки, равным сумме допусков отверстия и вала.

Зазором S называют разность размеров отверстия и вала, если размер вала не больше размера отверстия. Предельные зазоры вычисляются по формулам:

Smax = Dmax - dmin = ES (D)- ei (d);

Smin=Dmin-dmax=EI(D)-es(d).

Допуск посадки TS = TD + Td = Smax - Smin называют в данном случае допуском зазора.

Натягом N называют разность размеров вала и отверстия до сборки, если размер отверстия не больше размера вала. Предельные натяги подсчитываются по формулам:

Nmax=dmax-Dmin=es(d)-EI(D);

Nmin=dmin-Dmax=ei(d)-ES(D).

Допуск посадки TN = TD + Td = Nmax - Nmin называют в данном случае допуском натяга.

Допуск переходного сопряжения: T (S; N)= Smax + Nmax

Различают три группы посадок:

- посадки с зазором (на схеме поля допуска отверстия располагается выше поля допуска вала и поля не перекрываются);

- посадки с натягом (на схеме поле допуска отверстия располагается ниже поля допуска вала и поля не перекрываются);

- переходные посадки (на схеме поля допусков отверстия и вала частично или полностью перекрываются).

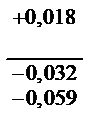

Схемы взаимного расположения полей допусков отверстия и вала для посадок каждой из трёх групп показаны на рис. 4.

Рис 4.

В ЕСДП предусмотрено образование посадок в двух системах: системе отверстия и системе вала.

В системе отверстия различные по характеру посадки образуются сочетанием поля допуска основного отверстия с различными полями допусков валов, в системе вала – сочетанием поля допуска основного вала с различными полями допусков отверстия.

Основными называют отверстие и вал, имеющие основные отклонения, равные нулю, т.е. отверстие с основным отклонением Н и вал с основным отклонением h.

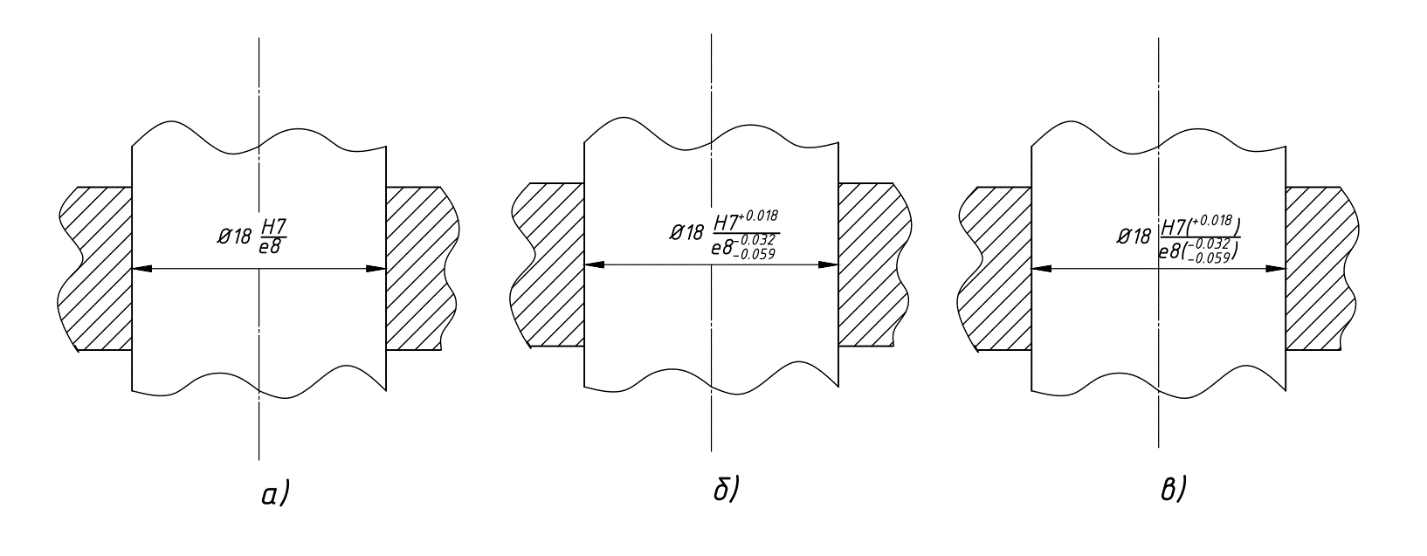

На рис. 5а показаны примеры образования различных посадок в системе отверстия, а на рис. 5б – в системе вала.

Рис 5.

Очевидно, что обе системы равноценны в смысле получения заданных предельных значений зазоров и натягов. По экономическим соображениям предпочтительными являются посадки в системе отверстия. Посадки в системе вала Следует применять только в тех случаях, когда это оправдано экономическими соображениями или

конструктивными особенностями, например, когда на одном главном валу необходимо получить различные посадки нескольких деталей с отверстиями, а также в сопряжениях охватываемых поверхностей покупных или кооперируемых изделий (например, сопряжения наружного кольца подшипника с корпусом, выходного конца вала электродвигателя с муфтой и др.).

В технически обоснованных случаях допускается также использование внесистемных (комбинированных) посадок, когда обе сопрягаемые детали являются неосновными.

Из всего многообразия возможных посадок ГОСТ 25347-89 устанавливаются рекомендуемые посадки для общего применения, образованные сочетанием стандартных полей допусков отверстия и вала, из которых в свою очередь выделены предпочтительные посадки. Допускается также применение и других посадок, однако и тогда рекомендуется, чтобы посадка была системной и допуски сопрягаемых деталей были одного квалитета. При различных допусках отверстия и вала в посадке рекомендуется, чтобы больший допуск у отверстия, но при этом допуски отверстия и вала не должны отличаться более чем на два квалитета.

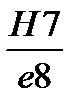

На чертежах посадки указывают в виде дроби, следующей за номинальным размером: в числителе всегда поле допуска отверстия, в знаменателе – вала. Посадки могут быть указаны одним из трех способов (рис. 6):

- условными обозначениями полей допусков по ГОСТ 25347-89, например, ø18  или ø18H7/e8 (рис.6а);

или ø18H7/e8 (рис.6а);

- числовыми значениями предельных отклонений отверстия и вала, например, ø18  (рис. 6б);

(рис. 6б);

- условными обозначениями полей допусков с указанием справа в скобках числовых значений предельных отклонений, например, ø18 (рис. 6в).

Рис 6.

Рис 6.