Определить необходимый диаметр горизонтального отстойника для предварительного сброса воды с относительной высотой водяной подушки ε=h / R=0,46, если максимальная нагрузка на отстойник по жидкости не превысит Qж, т/сут, а обводненность эмульсии равна B. Вязкости нефти и воды соответственно равны μн и μв в мПа·с. Плотности нефти и воды обозначены ρн и ρв в кг/м3.

Дано:

Qж = 7500 т/сут

В = 40 % = 0,4

μн = 6 мПа·с = 6·10-3Па·с

ρн = 810 кг/м3

ρв =1010 кг/м3

Решение:

Диаметр отстойника должен обеспечивать ламинарный режим движения эмульсии в зоне отстоя. Для его расчета необходимо определить параметры водонефтяной эмульсии: плотность жидкости и вязкость.

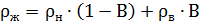

1. Плотность эмульсии рассчитывают по правилу аддитивности:

, кг/м3

, кг/м3

2. Вязкость эмульсии оценивают по формуле:

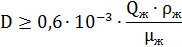

3. Диаметр буллита-отстойника с водяной подушкой ε = 0,46 можно рассчитать по формуле:

| № | Параметры | Тип отстойника |

| ОВД-200 | ||

| 1 | Емкость аппарата, м3 | 200 |

| 2 | Диаметр аппарата, м | 3,4 |

| 3 | Производительность по товарной нефти, т/сут | 4000 - 8000 |

| 4 | Температура среды, 0С | 100 |

| 5 | Давление, МПа | 0,6 |

4. 5 Расчёт полезной тепловой нагрузки печи ПТБ-10

Рассчитать полезную тепловую нагрузку печи ПТБ-10, применяемой для нагрева водонефтяной эмульсии с целью ее разрушения.

Дано:

Т1 = 10

Т2 = 85

G = 252580 кДж\кг

ρ15 = 0,950 г\см3 =950 кг\м3

Решение:

1. Полезная тепловая нагрузка печи определяется по формуле:

Qп = Qвых - Qвх, кДж/ч

где Qвых - количество тепла выносимого из печи

Qвх - количество тепла вносимого в печь

2. Определяем предварительно количество тепла выносимого из печи и количество тепла вносимого в печь по следующим формулам:

Qвых=G∙

Qвх=G∙

где  ,

,  - энтальпия сырья при температуре Т1 и Т2;

- энтальпия сырья при температуре Т1 и Т2;

G - расход сырья при температуре входа в печь

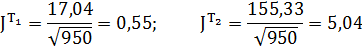

3. Энтальпия сырья определяется по формулам:

где А1 и А2 – коэффициенты принятые для упрощения подсчетов, принимаем условно:

при Т1 = от 10  до 13

до 13  А1 = 17,04

А1 = 17,04

при Т2 = от 60  до 85

до 85  А2 = 155,33

А2 = 155,33

Qвых=252580 ∙  = 1273003,2 кДж/ч

= 1273003,2 кДж/ч

Qвх=252580 ∙  = 138919 кДж/ч

= 138919 кДж/ч

Qп =1273003,2 -138919 = 1134084,2 кДж/ч

Ответ: Qп= 1134084,2 кДж/ч

ЗАКЛЮЧЕНИЕ

Трубопроводы и оборудование в процессе эксплуатации подвергаются процессу коррозии

Под коррозией (от позднелат. corrosio - разъединение) металла понимают процесс самопроизвольного окисления, приводящий к разрушению металла под воздействием окружающей среды. Коррозия в зависимости от механизма реакций, протекающих на поверхности металла, подразделяются на химическую и электрохимическую.

Химическая коррозия представляет собой процесс разрушения металла при взаимодействии с сухими газами или жидкими неэлектролитами.

При длительной эксплуатации трубопроводов, защищенных только изоляционным покрытием, возникают сквозные коррозионные повреждения уже через 5—8 лет после укладки трубопроводов в грунт вследствие почвенной коррозии, так как изоляция со временем теряет прочностные свойства и в ее трещинах начинаются интенсивные процессы наружной электрохимической коррозии.

Электрохимическая коррозия (коррозионное разрушение) возникает под действием коррозионно-активной среды, разнообразна по характеру, вызывает большинство коррозионных разрушений трубопроводов и оборудования. Электрохимическая коррозия протекает с наличием двух процессов — катодного и анодного.

Основной причиной коррозии металла трубопроводов и резервуаров является термодинамическая неустойчивость металлов. На возникновение коррозии оказывают влияние неоднородность состава металла, условий на поверхности металла, состав среды и пр.

Коррозия трубопроводов — процесс неизбежный. Однако человек, вооруженный знанием механизма коррозии, может затормозить его таким образом, чтобы обеспечить сохранение работоспособности трубопроводов в течение достаточно длительного времени.

Защита трубопроводов от коррозии может быть активной и пассивной. К активным средствам защиты трубопроводов от наружной коррозии относятся электрические методы, катодная и протекторная защита. При пассивной защите на наружную поверхность трубопроводов наносят покрытия и изоляцию, при активной - устраняют причины, вызывающие коррозию.

Продлить срок службы трубопроводов можно, применяя следующие способы защиты:

• изоляцию поверхности Meизделий от агрессивной среды (пассивная защита), т.е. нанесение на поверхность Meслоя химически инертного, относительно Meи агрессивной среды, вещества с высокими диэлектрическими свойствами;

• воздействие на Me с целью повышения его коррозионной устойчивости, т.е. обработка его окислителями, вследствие чего на его поверхности образуется плёнка из продуктов коррозии;

• нанесение на металл конструкции из малостойкого металлического тонкого слоя другого металла, которые обладают меньшей скоростью коррозии в данной среде, например, горячее алюминирование, хромирование;

• воздействие на ОС с целью снижения её агрессивности, т.е. введение в среду ингибитора (замедлителей) коррозии. • активная защита, которая включает следующие методы: катодную поляризацию металлической конструкции (катодная защита трубопроводов) за счёт сообщения отрицательного потенциала от источника постоянного тока; катодную поляризацию, вызванную контактом изделия с металлом, обладающим более отрицательным электродным потенциалом (протекторная защита трубопроводов и резервуаров). Катодная поляризация является методом защиты от блуждающих токов.

На практике применяется сочетание пассивных и активных методов защиты.