Приводные цепи конструктивно подразделяются на втулочно-роликовые и зубчатые.

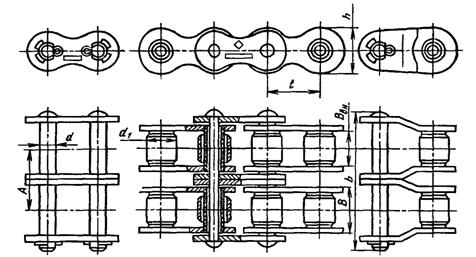

Втулочно-роликовые цепи (рис.2) как правило состоят из внутренних и наружных звеньев. Во внутренние звенья запрессовываются втулки, на которые с зазором одеваются ролики. Внутренние звенья собираются с наружными посредством пальцев (валиков), которые запрессовываются в наружные пластины без зазора или с минимальным зазором, но в случае зазора посадочная часть пальцев выполняется с лыской, что исключает проворот пальца относительно пластины в процессе работы цепи. Проворот втулки относительно внутренних пластин также не допустим и это достигается либо прессовой посадкой втулки в пластину, либо аналогично посадочная часть втулки выполняется с лыской (на цепях с шагом более 80мм), а отверстие в пластинах прошивается протяжкой специальной формы.

Таким образом, когда цепь огибает звездочку, проворот происходит только между втулкой и пальцем. Конструкция типовых втулочно-роликовых цепей стандартизирована ГОСТ 13568. При выполнении курсовых проектов рекомендуется выбирать цепи по данному ГОСТу. Цепи выпускаются серийно на Российских специализированных машиностроительных заводах. На рис.3 показана типовая двухрядная втулочно-роликовая цепь.

Стандарт предусматривает изготовление ещё трёх и четырёх рядных цепей. На концевых участках цепей монтируются соединительные звенья с изогнутыми пластинами, позволяющие собирать цепь в замкнутый контур при общем нечётном количестве звеньев в контуре. При шаге цепи t = 78,1 мм и более возможно изготовление цепи только с изогнутыми пластинами – такие цепи лучше компенсируют ударную нагрузку, но имеют и большее удлинение под нагрузкой. Увеличение количества рядов цепи позволяет увеличивать её несущие параметры без ухудшения динамических характеристик.

Рис.3. Двухрядная втулочно-роликовая цепь

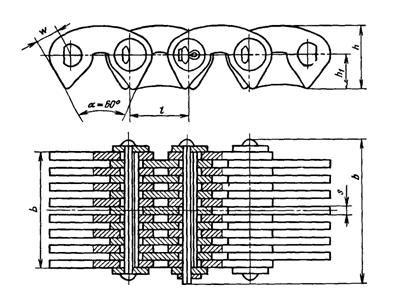

На рис.4 показана пластинчатая зубчатая цепь. Данные цепи применяют, как правило, для высокоскоростных передач. Конструкция и типоразмеры зубчатых цепей регламентированы ГОСТ 13552.

Рис.4. Пластинчатая зубчатая цепь

Использование большого количества рядов (набора пластин) позволяет уменьшить шаг цепи при сохранении несущей способности сравнительно с втулочно-роликовой цепью и, естественно, снизить динамические нагрузки при прочих равных условиях. Данные цепи являются односторонними, т. е. изгиб возможен только в одну сторону.

Рис. 5. Шарнир зубчатой цепи

В процессе огибания звёздочки проворот звеньев происходит в шарнире, который выполняется из двух профильных пальцев как показано на рис.5. Благодаря такой конструкции шарнира исключается относительное скольжение между пальцем и пластиной, что способствует уменьшению износа. В то же время, допустимый угол поворота в одном шарнире не должен превышать 150. Исходя из данного параметра минимальное число зубьев звёздочки

z min= 360/15 = 24. Зубчатые цепи серийно выпускаются на максимальный шаг 31.75мм.

Материал цепей

Цепи изготавливаются из среднеуглеродистых конструкционных и легированных марок сталей. Наиболее распространённая и проверенная практикой является сталь 40ХН. При хороших механических характеристиках она устойчиво принимает как общую, так и поверхностную закалку и не даёт микротрещин в процессе закалки по отверстиям в пластинах, что особенно важно в случае если отверстие имеет не круглую форму. Рекомендуется следующая твёрдость деталей при объемной закалке: пластины 190...220НВ, пальцы, втулки, ролики 230...260НВ с последующей поверхностной закалкой ТВЧ пальцев, втулок и роликов до твёрдости 40...50 HRC и отверстий в пластинах до твёрдости 32...38 HRC. Если, в процессе работы цепь испытывает значительные ударные нагрузки, то для изготовления деталей используют малоуглеродистые легированные стали типа 20Х или 15ХСНД с последующей цементацией и поверхностной закалкой пальцев, втулок и роликов до твёрдости 50...60 HRC.

Динамика цепной передачи

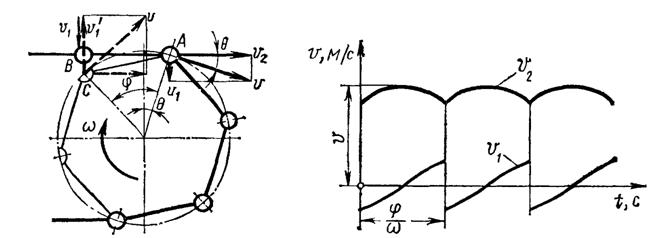

Рис.6. Скорости шарниров в зацеплении со звёздочкой

На рис. 6 показаны скорости шарниров и зубьев ведущей звёздочки. В данный момент шарнир А находится в зацеплении, а шарнир В приближается к зацеплению с зубом С. Скорость шарнира А равна окружной скорости звёздочки v в точке, совпадающей с центром шарнира. Эту скорость можно разложить на составляющие: v 2, направленную вдоль ветви цепи и v 1, перпендикулярную к цепи.

В зависимости от положения шарнира составляющие скорости изменяются:

Здесь значение угла  изменяется в пределах:

изменяется в пределах:  . Угол

. Угол  соответствует входу в зацепление шарнира А, угол

соответствует входу в зацепление шарнира А, угол  шарнира В, а

шарнира В, а  .

.

Далее на рисунке показаны графики изменения скоростей v 1 и v 2. Эти скорости являются периодическими функциями времени t, период которых равен  . На графике

. На графике  при t = 0;

при t = 0;  при

при  и

и  при

при  .

.

Движение ведомой звёздочки определяется скоростью v2. Периодическое изменение этой скорости сопровождается изменением передаточного отношения и дополнительными динамическими нагрузками. Со скоростью v1 связаны поперечные колебания ветвей цепи и удары шарниров о зубья звёздочки. На рисунке видно, что в момент входа в зацепление шарнира В с зубом С вертикальные составляющие их скоростей

и

и  направлены навстречу друг к другу - соприкосновение шарнира с зубом сопровождается ударом. Таким образом, мы установили, что передаточное отношение цепной передачи колеблется в пределах одного шага и работа неизбежно сопровождается ударом, что хорошо видно на графиках скоростей.

направлены навстречу друг к другу - соприкосновение шарнира с зубом сопровождается ударом. Таким образом, мы установили, что передаточное отношение цепной передачи колеблется в пределах одного шага и работа неизбежно сопровождается ударом, что хорошо видно на графиках скоростей.

5. Построение профиля зуба звёздочки

Построение профиля зуба звездочек для приводных роликовых цепей регламентируется ГОСТ 591 и для тяговых цепей ГОСТ 592. Профиль зуба звёздочек для зубчатых цепей строится по ГОСТ 13576.

Построение профиля зуба звездочек для приводных роликовых цепей регламентируется ГОСТ 591 и для тяговых цепей ГОСТ 592. Профиль зуба звёздочек для зубчатых цепей строится по ГОСТ 13576.

Рис.7. К построению профиля зуба звёздочки

Ниже приводятся расчётные зависимости для построения профиля зуба звёздочки по ГОСТ 591. (Обязательная часть выполнения лабораторной работы).

На рис.7 показан профиль зуба звёздочки и принятые условные обозначения, а в табл. 1 приведены расчётные формулы. На рис.8 показаны зубья звёздочки в поперечном сечении, а в табл. 2 приведены расчётные формулы.

Таблица 1.

Расчётные формулы для построения профиля зуба звёздочки

| Параметры | Расчётные формулы |

| Шаг цепи, t | Замерить по цепи |

| Число зубьев звёздочки, z | Принять z = 26 |

| Диаметр делительной окружности, d д |  . .

|

| Диаметр окружности выступов, De |  . .

|

| Диаметр окружности впадин, Di |  . .

|

| Радиус впадин, r |  . (d 1 –диаметр ролика цепи, измеренный в ходе работы). . (d 1 –диаметр ролика цепи, измеренный в ходе работы).

|

| Радиус сопряжения, r1 |  . .

|

| Радиус головки зуба, r2 |

|

| Половина угла впадины, a |  . .

|

Угол сопряжения,

|  . .

|

Половина угла зуба,

|  . .

|

| Прямой участок профиля, FC |  . .

|

| Расстояние от центра дуги впадины до центра дуги выступа зуба, ОО2 |  . .

|

| Смещение центров дуг впадин, e |  . .

|

| Координаты точки, О1 |   . .

|

| Координаты точки, О2 |  ; ;  . .

|

Рис.8. Зубья и венец звёздочки в поперечном сечении

Таблица 2

Расчётные формулы для построения сечения зуба звёздочки

| Параметры | Расчётные формулы | |

| Радиус закругления зуба, r3 |  (d1 –диаметр ролика цепи) (d1 –диаметр ролика цепи)

| |

| Расстояние от вершины зуба до линии центра дуг закруглений, H |

| |

| Диаметр обода наибольший, Dc |  (h-см. рис. 2) (h-см. рис. 2)

| |

| Радиус закруглений | при шаге

|

|

При шаге

|

| |

| Ширина зуба звёздочки | однорядной m1 |  (В ВН -см. рис.2) (В ВН -см. рис.2)

|

| двухрядной m2 |

| |

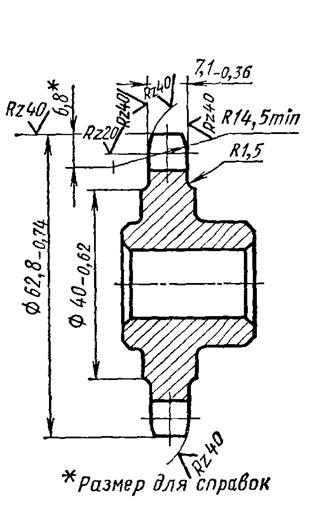

Пример выполнения чертежа однорядной звёздочки показан на рис. 9, (обязательная часть лабораторной работы).

Сталь 45 ГОСТ 1050-90.

НВ 230...260.

Зубья звёздочки калить HRC 40...45.

Рис.9. Рисунок звёздочки

В таблице 3 показаны необходимые размеры, которые следует замерить и рассчитать при выполнении рисунка и представить в отчёте.

Таблица 3.

Характеристика геометрии звёздочки

| Число зубьев | z | 14 | |

| Сопрягаемая цепь | Шаг | t | 12,7 |

| Диаметр ролика | d 1 | 8,51 | |

| Ширина внутренней пластины | h | 11,8 | |

| Расстояние между внутренними пластинами | ВВН | 7,75 | |

| Профиль зуба | ГОСТ 591-90 | ||

| Смещение центров дуг впадин | е | 0,35 | |

| Диаметр окружности впадин | Di | 48,45-0,3 | |

| Класс точности по ГОСТ 591-90 | – | 3 | |

| Радиальное биение окружности впадин | Е0 | 0,5 | |

| Торцевое биение зубчатого венца | – | 0,5 | |

| Диаметр делительной окружности | d д | 57,07 | |

Посадочный диаметр отверстия звёздочки рассчитать исходя из максимально возможного передаваемого крутящего момента по условию допускаемого контактного давления в шарнире цепи, которое принять [ p ] = 25МПа. Допускаемое напряжение на кручение материала вала, на который будет посажена звёздочка, принять  15МПа. Ширину звездочки по посадочному диаметру рассчитать из условия смятия выбранной стандартной призматической шпонки, принимая для материала шпонки

15МПа. Ширину звездочки по посадочному диаметру рассчитать из условия смятия выбранной стандартной призматической шпонки, принимая для материала шпонки  = 80МПа.

= 80МПа.

6. Прочностные расчёты цепи

(Обязательный раздел лабораторной работы)

В данном разделе необходимо определить нагрузку, передаваемую цепью из условия допускаемого удельного давления в шарнире предложенного образца втулочно-роликовой цепи и из условия разрушения внутренней пластины цепи по сечению в месте посадки втулки.

Из условия допускаемого давления в шарнире цепи рабочая нагрузка F, передаваемая цепью, определится из выражения  ,

,

где: [ p ] = 25МПа – допускаемое удельное давление в шарнире цепи;

Кэ - коэффициент, учитывающий условия монтажа и эксплуатации цепной передачи, который получается умножением коэффициентов, учитывающих динамику работы передачи, величину межосевого расстояния, угол наклона передачи к горизонту, способ натяжения цепи, условия смазки и сменность работы (для данной лабораторной работы рекомендуется принять Кэ = 3); Аоп – площадь внутренней опорной поверхности втулки цепи (см. рис. 2и 3).  .

.

Из условия разрушения пластин цепи рабочая нагрузка F1, передаваемая цепью, определится из выражения  ,

,

где  =180МПа – допускаемое напряжение на растяжение материала пластин; Кз = 8 – нормативный коэффициент запаса прочности цепи на разрыв;

=180МПа – допускаемое напряжение на растяжение материала пластин; Кз = 8 – нормативный коэффициент запаса прочности цепи на разрыв;

z – количество рядов цепи; размеры: h, d вт, В, ВВН - из фактических измерений (см. рис.3).

7. Порядок выполнения работы

1. Группа студентов (3-4 чел.) получает 3-4 образца цепи и мерительный инструмент.

2. Каждый студент производит замеры как минимум двух образцов цепи.

3. Выполняется сборочный чертёж (эскиз), замеренных образцов цепи и составляется спецификация деталей.

4. Выполняются чертежи (эскизы) деталей одной втулочно-роликовой цепи с указанием материала, термообработки, посадочных размеров и шероховатости обрабатываемых поверхностей.

5. Производится прочностной расчёт цепи.

6. Выполняется расчёт профиля зуба звёздочки и эскиз профиля, принимая число зубьев звёздочки z =26.

7. Определяется посадочный диаметр отверстия звёздочки по формуле  и округляется до ближайшего стандартного значения.

и округляется до ближайшего стандартного значения.

8. Для найденного диаметра по ГОСТ 23360 подбирается стандартная призматическая шпонка (см. приложение).

9. Из условия смятия выбранной шпонки определяется посадочная ширина звёздочки,

10. Выполняется рабочий чертёж (эскиз) звёздочки.

11. Рассчитывается изменение окружной скорости цепи в пределах одного шага, принимая расчетную окружную скорость 1,5м/с.

8. Оформление отчёта

Студент оформляет отчёт на листах стандартного формата (210*290мм.) с указанием на титульном листе наименования работы, наименования кафедры, № группы и фамилии исполнителя.

В отчёте приводятся чертежи (эскизы) образцов цепей со спецификацией деталей, чертежи (эскизы) деталей втулочно-роликовой цепи, эскиз и расчёт профиля зуба звёздочки, прочностной расчёт цепи, расчёт необходимых размеров и чертёж звёздочки,

Допускается оформление отчёта в электронном виде на дискете с выполнением текстовой части в системе «Word» и графической части в системе «Auto Cad» или «Компас». Дискета остаётся на кафедре.

9. Контрольные вопросы

1. Назначение и пределы применимости цепных передач.

2. Преимущества и недостатки цепных передач в сравнении с зубчатыми и ремёнными передачами.

3. Основные типы приводных и тяговых цепей.

4. Виды износа и разрушения цепей.

5. Материалы и термообработка деталей приводных цепей.

6. Построение профиля зуба звёздочек.

7. Прочностной расчёт цепей.

8. Конструирование звёздочек цепных передач.

Приложение к работе 5

Приложение к работе 5

Лабораторная работа 6