Методические указания к

Лабораторной работе № 4

Литье в оболочковые формы

по дисциплине

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Направление подготовки:

Специальность:

Форма обучения очная

Тула 2017 г.

Методические указания к лабораторным работам составлены ассистентом Е.А. Страховой и обсуждены на заседании кафедры СЛиТКМполитехнического института

Протокол № 1 от «29» августа 2016 г.

Зав. кафедрой ______________________А.А. Протопопов

Методические указания к лабораторным работам пересмотрены и утвержденына заседании кафедры СЛиТКМполитехнического института,

протокол №___ от « » ________________ 20___ г.

Зав. кафедрой ______________________А.А. Протопопов

ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

Ознакомление с технологическим процессом изготовления оболочковых форм.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Литье в оболочковые формы является одним из наиболее прогрессивных методов производства отливок из чугуна, стали и некоторых цветных сплавов, отличающихся повышенной точностью размеров и чистотой поверхности.

Сущность технологического процесса литья в оболочковые формы состоит в следующем: предварительно нагретую одностороннюю плиту с металлическими моделями покрывают формовочной смесью из песка и термореактивной искусственной смолы (пульвербакелита). Под действием тепла смола в слое смеси, прилегающем к модели и плите, плавится и на модельной плите образуется однородная полутвердая песчано-смоляная оболочка. После удаления избытка смеси модельная плита с образовавшейся на ней полутвердой оболочкой подвергается дополнительному нагреву в печи для отвердевания оболочки.

Твердую оболочку ‑полуформу снимают с помощью штифтового механизма с модельной плиты и соединяют с соответствующей ей другой оболочковой полуформой. При этом проставляют стержни, как при обычной формовке.Оболочковыеполуформы скрепляют между собой зажимами или склеивают по разъему.

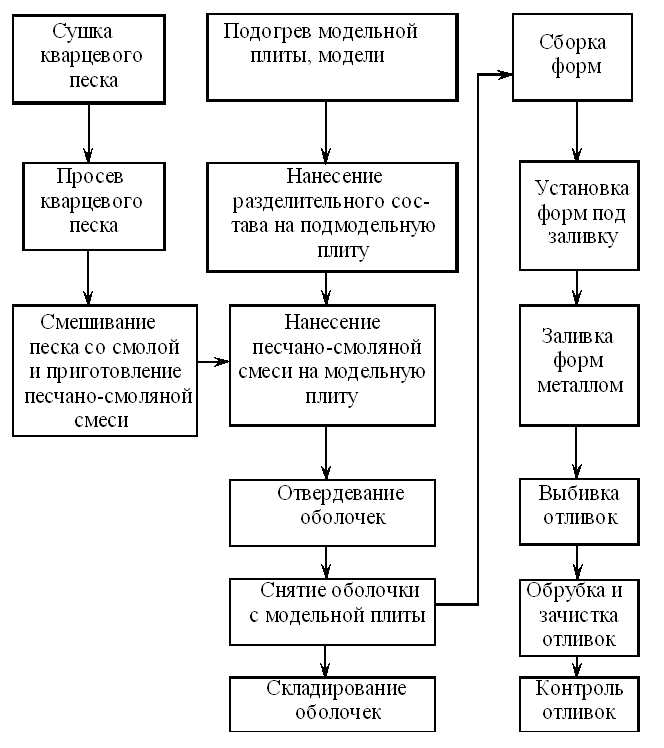

Полученную оболочковую форму заливают в вертикальном или горизонтальном положении, затем выбивают затвердевшую отливку (рис. 1).

Рис. 1. Последовательностьопераций при изготовлении

отливок в оболочковых формах

Точность отливок достигает 0,3 - 0,5 мм на 100 мм, в особых случаях можно получить точность 0,2 мм на 100 мм. Припуски на механическую обработку могут быть уменьшены до 0,25 - 0,55 мм, чистота поверхности соответствует 4 - 6 классам. Чаще всего этим методом отливают изделия массой от 1 до 30 кг.

Благодаря высокой точности и чистоте поверхности отливок, объем механической обработки деталей сокращается до 40 - 50 % (в отдельных случаях механическая обработка может быть полностью исключена), снижается до 30 - 50 % масса заготовок, уменьшается до 50 % трудоемкость очистных и обрубных работ и в 8 - 10 раз оборот формовочных материалов.

Прочная, сухая и газопроницаемая оболочковая форма обеспечивает получение отливок без газовых раковин, перекосов, трещин, засоров и позволяет изготавливать отливки с более тонкими стенками (3-15 мм), чем при обычном литье.

Оболочковые формы негигроскопичны, хорошо выдерживают транспортировку, и их можно хранить длительное время.

Хорошие технологические свойства оболочковых форм позволяют заливать металл при более низкой температуре по сравнению с той, которая обычно рекомендуется для каждого сплава.

Способ литья в оболочковые формы является высокоэффективным для изготовления сложных тонкостенных отливок массой до 100 кг, отличается простотой оснастки и небольшими капитальными затратами на оборудование для механизации и автоматизации производства.

Недостатками данного способа литья являются:

1) высокая стоимость смоляных связующих;

2) повышенное выделение вредных химических веществ в ходе термического разложения смоляного связующего;

3) ограничения по массе отливок, т.к. для получения тяжелых отливокпрочность оболочек недостаточна.

Литье в оболочковые формы нашло применение во многих отраслях машиностроения (детали для автомобилей, тракторов, сельскохозяйственных машин) и приборостроения.

Приготовление формовочной песчано-смоляной смеси

Для изготовления оболочковых форм применяются следующие материалы:

1. Кварцевый песок (содержание окиси кремния должно быть не менее 96 %, глины ‑ до 2 % и окиси железа ‑ не более 1,05 %).

2. Пульвербакелит (смесь новолачной смолы с уротропином).

3. Технический фурфурол ‑ бесцветная, быстротемнеющая жидкость с приятным запахом. Температура кипения 162ºС. Получается обработкой разбавленными кислотами (серной, соляной) растительных материалов‑отрубей, опилок, лузги подсолнечника. Технический фурфурол ‑ растворитель пульвербакелита.

4. Силиконовая жидкость (кремнийорганические соединения) ‑ разделительная смазка.

5. Озокерит (горный воск) ‑ разделительная смазка.

6. Формальдегидная смола МФ - 17 ‑ состав для склеивания.

7. Ортофосфорная кислота или хлористый аммонит ‑ускорители для затвердевания клея.

8. Древесная мука или декстрин ‑ наполнители для клея.

Рекомендуемые рецептуры формовочных смесей приведены в таблице.

Для приготовления смеси применяют шнековый смеситель ШС - 400 или центробежные бегуны маятникового типа.

Загрузка компонентов смеси производится в следующейпоследовательности:

1. Перемешивание просушенного и просеянного крупного и мелкого песка‑ 5 мин.

2. Перемешивание песка с фурфуролом ‑ 1 - 1,5 мин.

3. Перемешивание смеси с пульвербакелитом‑ 5 мин.

Формовочная песчано-смоляная смесь может быть не плакированной и плакированной.

Таблица

Рецептура формовочных смесей

| Компоненты смеси, весовых частей | ||||||

| № смеси | Наименование смеси | Песок, г, 50/100 | Песок, г, 100/200 | Пульвер- бакелит | Фурфурол | |

| 1 | Для отливок из чугуна | 80 | 70 | 6 | 1,0-1,1 | |

| 2 | Для отливок из стали | _ | 100 | 7 | 1,1-1,2 | |

| 3 | Для отливок из алюминия | _ | 100 | 7 | 1,1 | |

В неплакированной смеси смола находится в порошкообразном состоянии. В смесители или бегуны, загружают сухой кварцевый песок 93 - 94 %, вводят увлажнитель, керосин, жидкий бакелит (0,2 - 0,5 %), перемешивают 5 - 7 мин. и вводят порошкообразную смолу ‑пульвербакелит(6 - 7 %). Смесь перемешивают в течение 10 - 16 мин. и просеивают.

В плакированной смеси зерна песка плакированы, т.е.покрыты пленкой твердой смолы. Такая смесь не расслаивается, формы имеют более высокую прочность, газопроницаемость. Плакированные смеси приготавливают горячим или холодным способом.

При горячем плакировании в смесители загружают нагретый до 100 - 120 ºС кварцевый песок и порошкообразный пульвербакелит. Смола плавится, обволакивает зерна песка, на их поверхности после охлаждения образуются пленки отвердевшей смолы.

При холодном плакировании вводимая в формовочную смесь смола растворяется в ацетоне, техническом спирте или других растворителях.

При перемешивании в бегунах зерна песка покрываются тонкой пленкой раствора, а после испарения растворителя‑ твердой пленкой смолы.

После перемешивания смесь сушат, просеивают и выдерживают 6 - 25 ч для выветривания остатков ацетона.