Непрерывное выдавливание применяется для получения труб, лент, различных профилей из термопластичных пластмасс, для нанесения защитных оболочек на провода и т.д.

Экструзионное формование проводят на специальных машинах -экструдерах (червячных прессах) (рис. 4).

Рис. 4. Схема экструдера

Перерабатываемый термопластичный материал в виде порошка или гранул из бункера 1 попадает в рабочий цилиндр 3, где захватывается вращающимся червяком 2. Червяк, имеющий нарезку с изменяющимся шагом и глубиной гребешков (резьбы), продвигает материал, перемешивает и уплотняет его. За счет передачи теплоты от нагревательного элемента 4 и выделения теплоты при трении частиц материала друг о друга и о стенки цилиндра перерабатываемый материал переходит в вязкотекучее состояние и непрерывно выдавливается через калибровочное отверстие головки 6. Расплавленный материал проходит через радиальные канавки оправки 5.

Для нанесения защитных покрытий из полимерных материалов через оправку пропускают проволоку или кабель.

Процесс выдавливания применяют также для получения полых изделий (бутылок, флаконов и т.д.)

При изготовлении полых изделий выходящая из головки горячая труба зажимается в разъемной пресс-форме. Через оправку в трубу подается сжатый воздух, который и раздувает зажатый отрезок трубы в пресс-форме до требуемой конфигурации. Охлаждение происходит при полном контакте пластмассовой детали с внутренними стенками пресс-формы.

При получении пленок из термопластов (полиэтилена, полипропилена и др.) используют метод раздува. Расплавленный материал продавливают через кольцевую щель насадной головки и получают заготовку в виде труб, которую сжатым воздухом раздувают до требуемого диаметра. После охлаждения пленку подают на намоточные приемники и сматывают в рулон. Способ раздува позволяет получать пленку толщиной до 40 мкм.

Выдавливание является высокопроизводительным автоматизированным и прогрессивным технологическим процессом, с помощью которого перерабатывают до 65% термопластичных материалов.

Пленки можно получать методом каландрования. Размягченный материал пропускают между валками, в результате чего образуется лента. Каландрованием изготавливают пленки толщиной 0,05-1,0 мм со скоростью до 180 м/мин.

Целлулоидную кино- и фотопленку, целлофан, полиамидные пленки изготавливают методом полива. На движущуюся ленту конвейера через щелевидную фильеру подают полимер, растворенный в органическом растворителе. В специальной камере растворитель испаряется, а оставшаяся пленка сматывается в рулон.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

3.1. Ознакомиться с устройством и работой вертикальной литьевой машины.

3.2. Получить литьём под давлением отливку заданной формы в разъёмной пресс-форме по следующей технологии:

а) загрузка исходных термопластов в виде гранул или волокна в цилиндр машины;

б) разогрев термопласта до вязкотекучего состояния;

в) подготовка и установка пресс-формы на машину под заливку;

г) заполнение пресс-формы термопластом;

д) охлаждение пресс-формы на машине до температуры 40-50ºС;

е) снятие пресс-формы с машины и удаление из неё отливки.

3.3. Замерить давление масла на плунжер цилиндра по манометру, диаметры плунжера, пуансона и сопла.

3.4. Определить объём полученной отливки.

3.5. Рассчитать максимальное усилие, действующее на плунжер рабочего цилиндра, удельное давление пуансона на пластмассу и продолжительность заполнения пресс-формы термопластом.

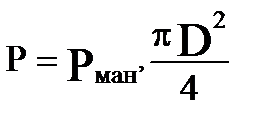

Максимальное усилие Р, действующее на плунжер рабочего цилиндра, определяется по формуле:

, (МН)

, (МН)

где Р ман – давление масла на плунжер, МН/м2; D – диаметр плунжера, м.

Удельное давление пуансона на пластмассу

, (МН/м2)

, (МН/м2)

где Р – максимальное усилие, действующее на плунжер, МН; d – диаметр пуансона, м.

Продолжительность заполнения пресс-формы термопластом приближенно определяется по формуле:

, (с)

, (с)

где V – объём полости пресс-формы (объём отливки), м3; F – площадь поперечного сечения сопла, м2; g – ускорение силы тяжести, 9,81 м/c2; Р – удельное давление пуансона на пластмассу, МН/м2;g - плотность пластмассы, кг/м3.

4. ОФОРМЛЕНИЕ ОТЧЁТА

4.1. Описать способы получения полимеров, привести основные термопласты и способны получения из них изделий.

4.2. Начертить схему вертикальной литьевой машины.

4.3. Привести расчёты по определению максимального усилия машины, удельного давления пуансона на пластмассу и продолжительности заполнения пресс-формы термопластом.

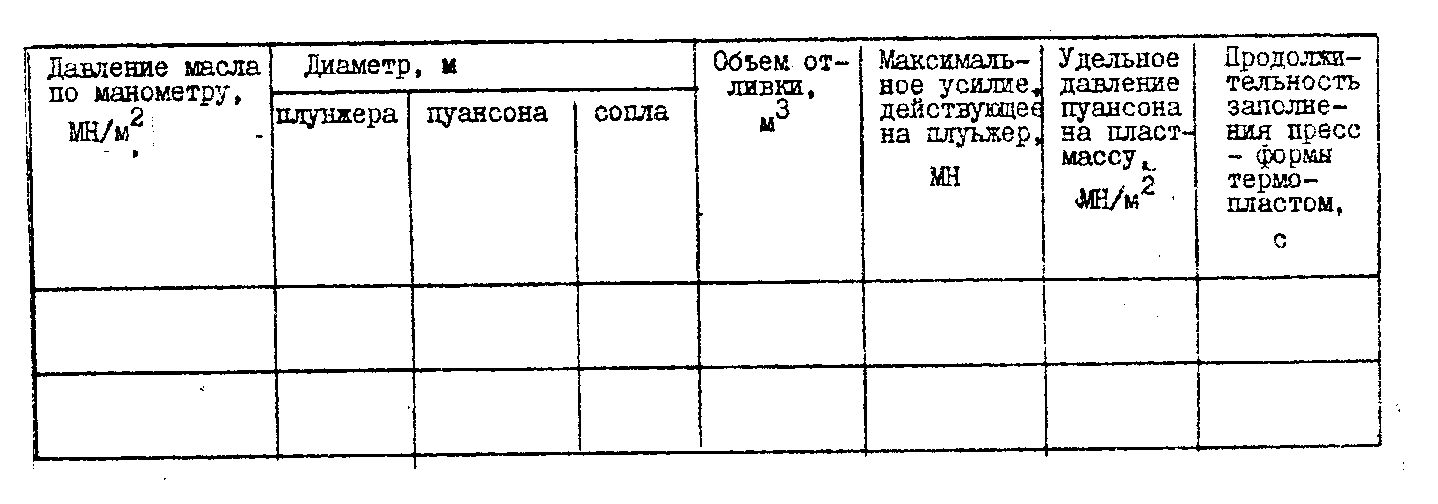

4.4. Результаты замеров и расчётов занести в таблицу.

КОНТРОЛЬНЫЕ ВОПРОСЫ

5.1. Основные методы синтеза полимеров.

5.2. Какие пластмассы относятся к термопластичным?

5.3. Основные способы получения изделий из термопластов.

5.4. Как определяется усилие, действующее на плунжер рабочего цилиндра машины литья под давлением?

5.5. Как определяется давление пуансона на пластмассу?

Таблица

Результаты замеров и расчетов при литье под давлением термопластов

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Дальский А. М. Технология конструкционных материалов.- М.: Машиностроение, 1985.- 448 c.

2. Степанов Ю.А., Анучина М.Г., Баландин Г.Ф. Специальные виды литья.- М.: Машиностроение, 1983.- 224 c.