АВТОМАТИЗАЦИЯ И ИНТЕЛЛ ЕКТУАЛИЗАЦИЯ ЗДАНИЙ И ГОРОДСКИХ ИНЖЕНЕРНЫХ СИСТЕМ

Методические указания по выполнению лабораторных работ

для бакалавров, обучающихся по направлению «Строительство»

Издательство

Иркутского национального исследовательского технического университета

2015

УДК 681.5

Автоматизация и интеллектуализация зданий и городских инженерных систем: метод. указания по выполнению лабораторных работ / сост.: И.Ю.Шелехов. – Иркутск: Изд-во ИрНИТУ, 2015. – 40 с.

Методические указания соответствуют требованиям ФГОС-3 для бакалавров, обучающихся по направлению 27100 «Строительство» специальности 270105 «Городское строительство и хозяйство» всех форм обучения.

Предлагается методика проведения исследований, теоретический материал, раскрывающий принцип моделирования функциональных схем контроля и регулирования городскими инженерными системами, автоматического управления по задаваемому интеллектуальному алгоритму параметров систем жизнеобеспечения зданий.

Могут быть использованы студентами, обучающимися по направлению 27000 «Архитектура и строительство».

Рецензент

доктор техн. наук, проф. В.Р. Чупин

Составил

канд. техн. наук, доцент кафедры

«Городское строительство и хозяйство» И.Ю. Шелехов

Рекомендовано к печати на заседании кафедры:

Протокол № 1 от 02 сентября 2015г

Заведующий кафедрой. В.Р. Чупин

Председатель методической комиссии института В.Р. Чупин

Начальник отдела метрологии С.И. Половнева

Содержание

Стр.

Введение 4

Лабораторная работа №1. Принципы автоматизированного управления приточно-вытяжной вентиляцией. 9

Лабораторная работа №2. Принципы автоматизированного управления автономной системой отопления. 12

Лабораторная работа №3. Принципы автоматизированного управления тепловыми пунктами. 14

Лабораторная работа №4. Принципы автоматизированного управления в системе центрального отопления. 18

Лабораторная работа №5. Принципы автоматизированного управления газораспределительного хозяйства. 22

Лабораторная работа №6. Принципы автоматизированного управления и контроля уровнем воды. 26

Лабораторная работа №7. Приборы коммерческого учета тепловой энергией. 30

Порядок выполнения работ. 38

Список литературы. 39

Введение.

Автоматизация и интеллектуализация зданий и городских инженерных систем — одно из важнейших направлений в области строительства и управления инженерными системами. Применение систем автоматизации в городском строительстве и хозяйстве позволяет повысить эффективность работы таких инженерных систем как осветительное и обогревательное оборудование, газораспределительные оборудование, вентиляция и кондиционирование, водоснабжение. Возросшие требования к уровню индивидуального комфорта и процессу энергоэффективности зданий определяют рост популярности автоматизированных систем управления. Система автоматизации зданий снижает расход энергетических ресурсов (электричества, различных видов топлива), необходимых для обеспечения отопления и горячего водоснабжения, повышает эффективность работы инженерных систем в условиях аварийных ситуаций. Это положительно сказывается на безопасности функционирования здания, делает пребывание в здании более комфортным за счет улучшенного контроля за температурой в помещениях, за режимом вентиляции и кондиционирования. Организация комплекса мероприятий по эффективной и надежной работе автоматизированных систем требует от специалистов умения не только правильного подбора технологического оборудования, но и умения создать правильный алгоритм управления.

Интеграция и оптимизация работы всех инженерных компонентов (систем безопасности, жизнеобеспечения, коммуникации) — вот основная функция автоматизированных решений для управления зданием.

Данный лабораторный комплекс предназначен для обучения студентов моделированию алгоритма работы системы жизнеобеспечения с помощью логических элементов, изучению принципов моделирования функциональных схем контроля и регулирования городскими инженерными системами, автоматического управления по задаваемому интеллектуальному алгоритму параметров систем жизнеобеспечения зданий.

Элементной базой современных цифровых устройств и систем являются цифровые интегральные схемы.

Логической переменной называется величина, которая может принимать одно из двух возможных состояний (значений), одно из которых обозначается символом - “0”, другое – “1”

Логической называется функция двоичных переменных (аргументов), которая также может принимать одно из двух возможных состояний (значений): “0” или “1”. Значение некоторой логической функции n переменных определяется или задается для каждого набора (сочетания) двоичных переменных. Количество возможных различных наборов, которые могут быть составлены из n аргументов равно  .

.

Основные операции (функции):

а) логического отрицания (инверсии),

б) логического умножения (конъюнкции),

в) логического сложения (дизъюнкция)

Функция “отрицание” – это функция одного аргумента (другие названия функции: инверсия, логическая связь НЕ).

Аналитическая форма задания этой функции:

где  - логическая функция,

- логическая функция,  - аргумент.

- аргумент.

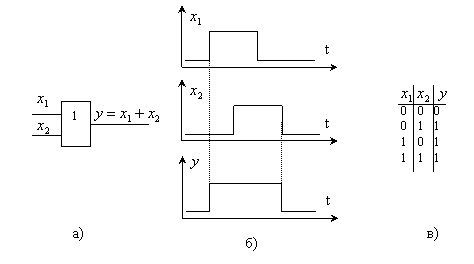

Электронный ЛЭ, реализующий функцию “Отрицание” в виде определенных уровней электрических сигналов, называют инвертором или ЛЭ “НЕ”. Инвертор на схемах изображается, как показано на рис. 1, а. Вход ЛЭ слева, выход – справа.

На выходной линии, в месте соединения ее с прямоугольником, изображается кружок – символ инверсии. На языке цифровой техники инверсия означает, что выходной сигнал (у) противоположен входному (u). Сказанное

иллюстрирует рис. 1, б, на котором приведены временные диаграммы инвертора.

Рис.1. Инвертор: а) условное изображение;

б) временные диаграммы; в) таблица истинности

Функция “конъюнкция” – это функция двух или большего числа аргументов (другие названия функции: логическое умножение, логическая связь И).

Аналитическая форма задания функции двух аргумент x1 и x2:

y = x1· x2 или y = x1 ^ x2 или y = x1  x2 .

x2 .

Функция “конъюнкция” равна 1 тогда и только тогда, когда все ее аргументы равны 1.

ЛЭ, реализующий функцию “Конъюнкция” называют конъюнктором или ЛЭ “И”.

На рис. 2 приведены: условное графическое изображение двух входового (а) и трехвходового (б) конъюнкторов; временные диаграммы (в) и таблица истинности (г) двухвходового конъюнктора.

ЛЭ “И” часто используют для управления потоком информации. При этом на один из его входов поступают сигналы, несущие некоторую информацию, а на другой – управляющий сигнал: пропустить информацию – 1, не пропустить – 0.

ЛЭ “И”,используемый таким образом, называют вентиль.

Рис. 2. Конъюнктор

Функция “дизъюнкция” – это функция двух или большего числа аргументов (другие названия функции: логическое сложение, логическая связь ИЛИ). Функция равна 1, если хотя бы один из ее аргументов равен 1 (рис. 2, в).

Обозначение функции “Дизъюнкция”:

y = x1 + x2 или y = x1 v x2 .

Рис.3. Дизъюнктор: а) условное изображение, б) временные диаграммы, в) таблица истинности.

ЛЭ, реализующий функцию “дизъюнкция”, называют дизъюнктором или ЛЭ “ИЛИ”.

Условное изображение и временные диаграммы ЛЭ “ИЛИ” приведены на рис. 3.

Рис.4. ЛЭ «И-НЕ»: а) условное изображение, б) таблица истинности.

Таблица истинности функции “И-НЕ” представлена на рис. 4, б. Легко видеть, что это инверсия функции “И”, т.е. отрицание конъюнкции. Функция равна 1, если равен 0 хотя бы один из ее аргументов, функция равна 0 при равенстве всех аргументов 1.

Обозначение функции “И-НЕ”:  .

.

Условное изображение приведено на рис. 4, а.

Используя только ЛЭ “И-НЕ”, можно реализовать любую из вышерассмотренных логических функций (НЕ, И, ИЛИ)

Функциональная схема делителя напряжения:

Формулы необходимые для расчета коэффициента деления:

Функциональная схема операционного усилителя:

Формулы необходимые для расчета коэффициента усиления:

Лабораторная работа №1.

Принципы автоматизированного управления приточно-вытяжной вентиляцией.

Цель работы: Ознакомиться с принципами моделирования функциональных схем контроля и регулирования. Формирование у студентов навыков самостоятельного решения задач по оценке результатов исследования, овладению навыками проектирования систем автоматического управления и умению правильно сформировать техническое задание для проектирования.

Описание системы

Автоматизированная вентиляция позволяет эффективно организовать процесс воздухообмена с одновременной экономией на энергопотреблении.

Автоматика систем вентиляции выполняет следующие функции:

- обеспечение работы вентиляционной установки по заданному временному алгоритму, например, только в рабочее время или по часовому графику без вмешательства персонала;

- контроль и поддержание заданных параметров приточного воздуха, температуры и влажности;

- автоматический контроль работы и состояния всех составляющих вентиляционной сети: вентиляторов, калориферов, систем фильтрации, компрессорно-конденсаторных установок, рекуператоров;

- учет часовой наработки оборудования и сигнализация о необходимости текущего технического обслуживания (например, смены фильтров) или поломки;

- остановка работы вентиляционной сети в случае возникновения аварийной ситуации, например, при задымлении или пожаре, или изоляция опасной зоны посредством срабатывания пожарных клапанов;

- визуализация параметров процесса посредством индикации;

- возможность дистанционного контроля работы оборудования.

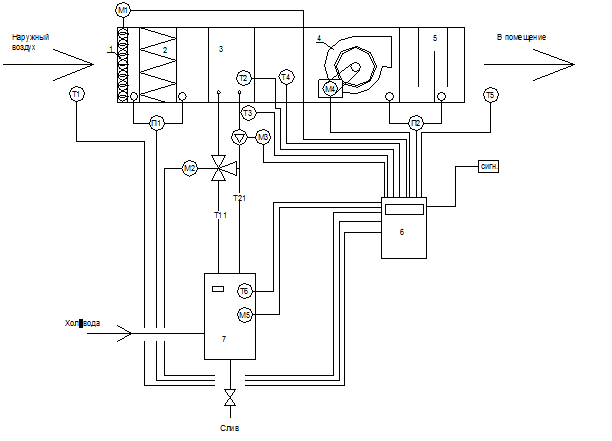

Система вентиляции состоит из следующих узлов, показанных на Рис.5.

1. Воздухозаборная решетка:

Через воздухозаборную решетку в систему вентиляции поступает наружный воздух. Эти решетки, как и все другие элементы вентиляционной системы, бывают круглой или прямоугольной формы. Воздухозаборные решетки не только выполняют декоративные функции, но и защищают систему вентиляции от попадания внутрь капель дождя и посторонних предметов.

2. Воздушный клапан:

Воздушный клапан необходим для предотвращения попадания холодного наружного воздуха в помещение при выключенной вентиляции. Наибольшее распространение получили пружинный обратный клапан («бабочка») и воздушный клапан с электроприводом и возвратной пружиной (возвратная пружина закрывает клапан при пропадании электропитания). Воздушный клапан с электроприводом позволяет полностью автоматизировать управление системой — при включении вентилятора (и калорифера) клапан открывается, при выключении — закрывается.

3. Фильтр:

Фильтр необходим для защиты как самой системы вентиляции, так и вентилируемых помещений от пыли, пуха, насекомых. Для контроля загрязнения фильтра можно установить дифференциальный датчик давления, который контролирует разность давления воздуха на входе и выходе фильтра — при загрязнении разность давления увеличивается.

4. Калорифер:

Калорифер или воздухонагреватель предназначен для подогрева подаваемого с улицы воздуха в зимний период. Калорифер может быть водяным (подключается к системе центрального отопления) или электрическим. Существует способ в несколько раз снизить затраты на подогрев поступающего воздуха. Для этого используется рекуператор — устройство, в котором холодный приточный воздух нагревается за счет теплообмена с удаляемым теплым воздухом.

5. Вентилятор:

Вентилятор — основа любой системы искусственной вентиляции. Он подбирается с учетом двух основных параметров: производительности, то есть количества прокачиваемого воздуха и полном давлении. По конструктивному исполнению вентиляторы бывают двух видов: осевые (пример — бытовые вентиляторы «на ножке») и радиальные (центробежные) (типа «беличье колесо»). Другими важными характеристиками вентиляторов является уровень шума и габариты. Эти параметры в большой степени зависят от марки оборудования.

6. Шумоглушитель:

Поскольку вентилятор является источником шума, после него обязательно устанавливают шумоглушитель, чтобы предотвратить распространение шума по воздуховодам. Основным источником шума при работе вентилятора являются турбулентные завихрения воздуха на его лопастях, то есть аэродинамические шумы. Для снижения этих шумов используется звукопоглощающий материал определенной толщины, которым облицовываются одна или несколько стенок шумоглушителя. В качестве звукопоглощающего материала обычно используют минеральную вату, стекловолокно и т. п.

7. Воздуховоды:

После выхода из шумоглушителя обработанный воздушный поток готов к распределению по помещениям. Для этих целей используется воздухопроводная сеть, состоящая из воздуховодов и фасонных изделий (тройников, поворотов, переходников).

8. Распределители воздуха:

Через воздухораспределители воздух из воздуховода попадает в помещение. Как правило, в качестве воздухораспределителей используют решетки (круглые или прямоугольные, настенные или потолочные) или диффузоры (плафоны). Помимо декоративных функций, воздухораспределители служат для равномерного рассеивания воздушного потока по помещению, а также для индивидуальной регулировки воздушного потока, направляемого из воздухораспределительной сети в каждое помещение.

9. Системы регулировки и автоматики:

Последним элементом вентиляционной системы является электрический щит, в котором обычно монтируют систему управления вентиляцией. В простейшем случае система управления состоит только из выключателя с индикатором, позволяющего включать и выключать вентилятор. Однако чаще всего используют систему управления с элементами автоматики, которая регулирует мощность калорифера в зависимости от температуры приточного воздуха, следит за чистотой фильтра, управляет воздушным клапаном и т. д. В качестве датчиков для системы управления используют термостаты, гигростаты, датчики давления и т. п.

Рис. 5 – Схема системы автоматики приточной установки с водяным калорифером.

1 – воздушный клапан; 2 – фильтр; 3 – калорифер; 4 – вентилятор; 5 – шумоглушитель; 6 – щит управления системы вентиляции; 7 – электрокотел; М1 – электропривод жалюзийного клапана; М2 – электропривод 3х-ходового вентиля смесительного узла; М3 – электродвигатель циркуляционного насоса; М4 – электродвигатель вентилятора; М5 – регулятор мощности электроприбора (ТЭН); Т1 – датчик температуры наружного воздуха; Т2 – термостат защиты от замораживания калорифера; Т3 – датчик температуры по обратному теплоносителю; Т4 – термостат защиты двигателя вентилятора; Т5 – датчик температуры приточного воздуха, канальный; Т6 – датчик температуры котла; П1 – реле перепада давлений фильтра; П2 – реле перепада давлений вентилятора

Задание.

Составить логическую схему контроля и регулирования приточно-вытяжной вентиляции с контролем параметров: Включение/выключение вентиляции, работа вытяжного вентилятора, работа приточного вентилятора, включение нагревательного блока на приточной вентиляции, контроль заданного уровня температуры помещения. Осуществить защитное отключение нагревательного блока при выключении приточного вентилятора.

Лабораторная работа №2.

Принципы автоматизированного управления автономной системой отопления.

Цель работы: Ознакомиться с принципами моделирования функциональных схем контроля и регулирования. Дать студентам практические навыки при построении функциональных схем управления, произвести «Разбор конкретных ситуаций».Формирование у студентов навыков самостоятельного решения задач по оценке результатов исследования, овладению навыками проектирования систем автоматического управления и умению правильно сформировать техническое задание для проектирования.

Описание системы

Основным элементом автономной системы отопления является водогрейный котел, работающий от электросети, представляет собой теплообменник. В свою очередь, теплообменник – это бак, оснащенный нагревательными элементами, а также блоком автоматического управления. Иногда в комплекте такого теплообменника имеется циркуляционный насос, расширительный бак, предохранительный клапан и очистительный фильтр.

Электрические котлы классифицируются в зависимости от мощности, т. е. для отопления дома площадью не более 150 м2 применяется аппарат мощностью до 16 кВт, при площади 200—300 м2 – 24—32 кВт. Для обогрева большого загородного дома понадобится котел мощностью 100 кВт и выше.

Электрические котлы малой мощности подпитываются как от однофазного генератора напряжением 220 В, так и от трехфазного источника тока напряжением 380 В. Котлы с большой мощностью бывают только трехфазными. Источник питания электрического котла обязательно монтируется на отдельном автомате защиты сети. Для установки электрического котла не нужно оборудовать специальное помещение.

Электрический водогрейный котел не слишком зависит от бесперебойности подачи электроэнергии. Если отключение длится недолго, помещение не успеет выстудиться, а котел начнет работать автоматически при поступлении электроэнергии (вмешательства человека не требуется). Но если отключения электричества случаются часто, то следует дополнительно смонтировать стабилизатор напряжения. Этот прибор позволит увеличить низкое напряжение и сгладить его скачки.

Кроме того, можно установить блок аварийного электропитания, который имеет в своем составе аккумулятор и инвертор, преобразующий постоянное напряжение в 12 В в переменное в 220 В. При отключении электричества инвертор автоматически подключит котел к аварийному блоку питания, а при восстановлении подачи электроэнергии он также автоматически перейдет в режим подзарядки аккумулятора. Если в аварийном блоке установлен аккумулятор на 200 А, его хватит на 10 ч работы.

Если в той местности, где находится загородный дом, электроэнергию отключают слишком часто, то не стоит устанавливать электрический котел. Скачки напряжения и колебания частоты тока довольно быстро приводят в негодность автоматику аппарата.

Монтаж электрического котла в систему отопления выполняют таким образом, чтобы к нему был обеспечен доступ для обслуживания и ремонта. С целью улучшения условий циркуляции воды в системе отопления котел электрический установить таким образом, чтобы его нижний патрубок был ниже радиаторов отопительной системы (рис.6).

Рис.6. Схема автономной системы отопления

Подключение котла к электрической сети следует произвести через устройство защитного отключения (УЗО) или вводной автоматический выключатель, рассчитанный на силу тока в соответствии с мощностью котла отопления. Установку УЗО или автоматического выключателя следует произвести в том же помещении неподалеку от электрического котла отопления.

Задание.

Составить логическую схему контроля и регулирования автономной системы отопления с контролем параметров: контроль заданного уровня температуры помещения, контроль заданного уровня наружного воздуха, контроль заданного уровня температуры теплоносителя. Осуществить блокировку нагревательного блока при аварийных ситуациях: давление выше заданного уровня, давление ниже заданного уровня, температура теплоносителя выше заданного уровня.

Лабораторная работа №3.

Принципы автоматизированного управления тепловыми пунктами.

Цель работы: Ознакомиться с принципами моделирования функциональных схем контроля и регулирования. Формирование у студентов навыков самостоятельного решения задач по оценке результатов исследования, овладению навыками проектирования систем автоматического управления и умению правильно сформировать техническое задание для проектирования.

Описание системы

Тепловой пункт (ТП) — это комплекс устройств, расположенный в обособленном помещении, состоящий из элементов тепловых энергоустановок, обеспечивающих присоединение этих установок к тепловой сети, их работоспособность, управление режимами теплопотребления, трансформацию, регулирование параметров теплоносителя и распределение теплоносителя по типам потребления. Лабораторные работы выполняются на стенде (Рис.7) расположенном в аудитории Г07а.

Рис.7. Лабораторный стенд теплового пункта.

Основными задачами тепловых пунктов являются:

- преобразование вида теплоносителя;

- контроль и регулирование параметров теплоносителя;

- распределение теплоносителя по системам теплопотребления;

- отключение систем теплопотребления;

- защита систем теплопотребления от аварийного повышения параметров теплоносителя;

- учет расходов теплоносителя и тепла.

Тепловые пункты различаются по количеству и типу подключенных к ним систем теплопотребления, индивидуальные особенности которых, определяют тепловую схему и характеристики оборудования тепловых пунктов, а также по типу монтажа и особенностям размещения оборудования в помещении тепловых пунктов, различают следующие виды тепловых пунктов:

- индивидуальный тепловой пункт (ИТП);

- центральный тепловой пункт (ЦТП);

- блочный тепловой пункт (БТП).

Индивидуальный тепловой пункт используется для обслуживания одного потребителя (здания или его части). Как правило, располагается в подвальном или техническом помещении здания, однако, в силу особенностей обслуживаемого здания, может быть размещён в отдельном сооружении.

Применение системы автоматического программного регулирования отопления позволяет осуществлять дальнейшее совершенствование режима отопления, например, снижать температуру воздуха в жилых зданиях в ночное время или снижать отпуск теплоты на отопление промышленных и административных зданий в нерабочее время, что обеспечивает дополнительную экономию теплоты и создание комфортных условий. Для управления и изменения параметров организуется диспетчерский пункт, находящийся на котором диспетчер постоянно получает информацию о состоянии всех узлов теплового пункта и имеет возможность при необходимости подать необходимые сигналы управления. Автоматика ИТП дает возможность поддерживать требуемые параметры теплоснабжения, снизить потребление тепловой энергии за счет погодной компенсации, производить диагностику работы оборудования и системы в целом, при обнаружении нештатной ситуации выдать сигнал аварии и принять меры по снижению ущерба от данной нештатной ситуации.

Автоматизация ИТП проектируется с учетом сложности объекта, пожеланий Заказчика. Выбор оборудования и схемных решений зависит также от того, требуется ли диспетчеризация теплоснабжения (или диспетчеризация ИТП).

Система управления может строиться как на жеско-запрогаммированных микропроцессорных терморегуляторах (ECL – “Danfoss”, ТРМ – «Овен», ВТР – «Вогез» и пр.), так и на базе свободно-программируемых контроллеров. Проведение пуско-наладочных работ последних требует высокой квалификации наладчиков. Тем не менее, в последние годы наиболее часто наши проекты выполняются на базе именно свободно-программируемых контроллеров. Их использование обусловлено следующими причинами:

a) Возможностью применения нестандартных алгоритмов, учитывающих технические особенности конкретного объекта и изменяющиеся требования теплоснабжающей организации.

b) Возможностью минимизации последствий внештатной ситуации.

c) Снижением аппаратной избыточности: снимаемая с любого датчика информация может быть использована для различных целей; например, с одного датчика давления может быть получена информация и сформированы команды по следующим ситуациям: аварийно-высокое давление, подпитка вторичного контура теплообменника, угроза завоздушивания системы, сухой ход насоса, текущее значение давления для диспетчеризации.

d) Возможностью использования информации с некоторых типов вычислителей (тепла, газа, электроэнергии); например, можно не дублировать датчики узла учета тепловой энергии, а получать данные с этих датчиков через СПсеть.

e) Возможностью применения периферийных устройств с любыми стандартными и даже нестандартными характеристиками, легкая замена приборов (датчиков, приводов и пр.) с одними характеристиками на приборы с другими характеристиками, что может быть важным для оперативной замены вышедших из строя элементов или при модернизации.

f) Легкостью изменения алгоритма управления (без перемонтажа или с незначительными переделками схемы).

g) Одно устройство (контроллер) управляет всем оборудованием теплового пункта, что значительно упрощает электрическую принципиальную схему шкафа управления, это особенно важно, если автоматизация и диспетчеризация решаются на достаточно высоком уровне. Исключается применение дополнительных элементов автоматики, таких как промежуточные реле, таймеры, компараторы и пр. Таким образом, электрическая схема шкафа управления упрощается, что снижает затраты, это тем более важно, если проектируется сложная автоматика, например, автоматика ИТП высотных зданий.

h) Контроллер производит подробную диагностику практически всего оборудования и режимов работы.

i) Многовариантностью доведения диагностических сообщений до обслуживающего персонала (сигнальными лампами, подробная информация на пульте контроллера, местная диспетчеризация теплоснабжения через локальную сеть Ethernet, удаленная диспетчеризация теплоснабжения и других процессов через Internet, посылка SMS сообщений ответственному лицу).

j) Многовариантностью доведения диагностических сообщений до обслуживающего персонала (сигнальными лампами, подробная информация на пульте контроллера, местная диспетчеризация через локальную сеть Ethernet, удаленная диспетчеризация через Internet, посылка SMS сообщений ответственному лицу).

k) Невысокой ценой на качественные отечественные свободно-программируемые контроллеры КОНТАР, выпускаемые ОАО «Московский завод тепловой автоматики», которая стала сопоставима с ценой на жестко-запрограммированные контроллеры (погодные компенсаторы).

Задание.

Собрать схему согласования сигналов поступающих от автоматизированного теплового пункта на контрольнодиспетчерский пункт, величина изменения сигнала от 0 до 12В. Контроль сигнала должен осуществляться щитовым аналого-цифровым прибором с диапазоном измерения от 0 до 150 мВ.

Лабораторная работа №4.

Принципы автоматизированного управления в системе центрального отопления.

Цель работы: Ознакомиться с принципами моделирования функциональных схем контроля и регулирования. Формирование у студентов навыков самостоятельного решения задач по оценке результатов исследования, овладению навыками проектирования систем автоматического управления и умению правильно сформировать техническое задание для проектирования.

Описание системы

Централизованные системы теплоснабжения, обеспечивающие наиболее экономное использование топлива, имеют наиболее высокие экономические показатели и характеризуется пониженными удельными расходами топлива на выработку тепловой энергии.

Централизованное теплоснабжение базируется на использовании крупных районных котельных, характеризующихся значительно большими КПД, чем мелкие отопительные установки.

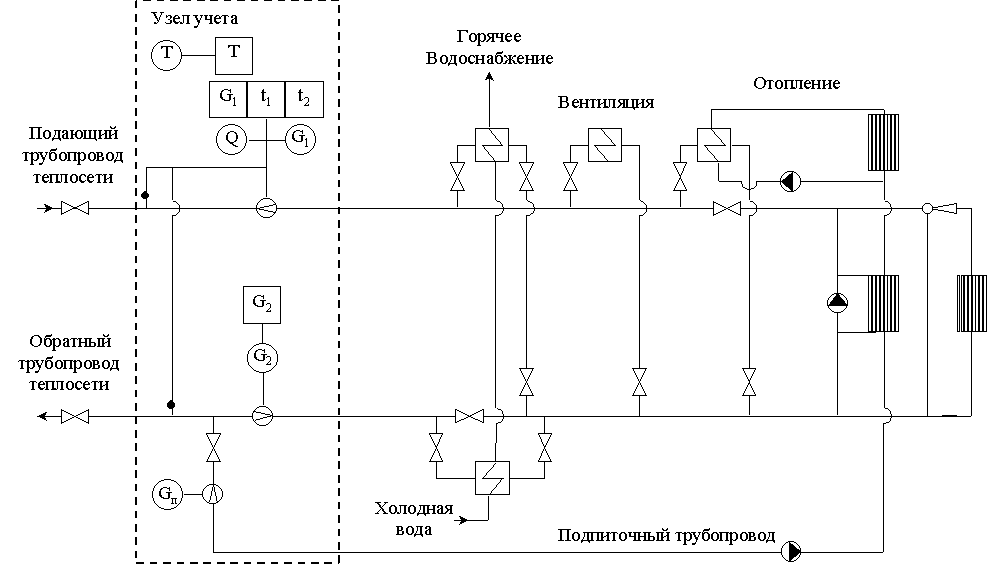

Централизованная система теплоснабжения состоит из следующих основных элементов: источника тепла, тепловых сетей и местных систем потребления – систем отопления, вентиляции и горячего водоснабжения.

Для автоматического управления технологическими процессами необходимо присутствие различного рода датчиков. В частности, в системах теплоснабжения и горячего водоснабжения, основным параметром, по которому ведется регулирование, является температура. К электронным регуляторам должны быть подключены температурные датчики в виде платиновых преобразователей сопротивления Pt 1000, регулирующие клапаны с электроприводами, гидравлические регуляторы давления.

Принцип управления системой отопления и ГВС от одного регулятора температуры является наиболее распространенным. Таким образом могут автоматизироваться тепловые пункты, для управления контурами системы отопления вне зависимости от способа присоединения к тепловой (зависимое или независимое) в сочетании с системой ГВС как при закрытой, так и при открытой схеме теплоснабжения.

Для проведения лабораторных работ используется специализированный микропроцессорный прибор ТРМ32 производственного объединения «Овен», предназначенный для автоматизации систем отопления.

Отличительной чертой прибора от обычных промышленных терморегуляторов является автоматическое изменение основных уставок регулирования в зависимости от температуры наружного воздуха, что обеспечивает рациональное использование потребителем поступающей тепловой энергии.

Прибор ТРМ32

Прибор ТРМ32 совместно с четырьмя входными датчиками предназначен для контроля и регулирования температуры в системах отопления и горячего водоснабжения, выполненных по схеме, приведенной на рис.8:

Рис.8. Схема подключения прибора ТРМ32

При работе в составе системы ТРМ32 контролирует температуру наружного воздуха (Тнаруж.), температуру воды в контурах отопления (Тотоп.) и горячего водоснабжения (Тгвс), а также температуру обратной воды (Тобр.), возвращаемой в теплоцентраль.

По результатам измерений прибор управляет работой двух запорно-регулирующих клапанов (КЗР), один из которых служит для поддержания заданного значения температуры в контуре отопления, а другой - в контуре горячего водоснабжения.

Управление обоими КЗР производится одинаковым широтно-импульсным способом, но по независимым пропорционально-интегрально-дифференциальным (ПИД) законам регулирования. Использованный в приборе способ и закон регулирования позволяет наиболее точно и качественно поддерживать заданные значения параметров на объектах со значительным транспортным запаздыванием, которыми в большинстве случаев и являются контуры отопления и горячего водоснабжения помещений. Для адаптации прибора к объектам, различным по теплотехническим и инерционным свойствам, в нем предусмотрена возможность изменения коэффициентов ПИД-регуляторов, которая может быть осуществлена пользователем при проведении регулировочно-наладочных работ.

Рис.9. График Туст.отоп.=f(Тнаруж.)

Для обеспечения постоянного теплового режима в помещении, не зависящего при этом от влияния внешних климатических условий, заданное значение температуры контура отопления (Туст.отоп.) формируется прибором в зависимости от текущей температуры наружного воздуха (Тнаруж.отоп.) по графику Туст.отоп.=f(Тнаруж.). Параметры графика (Кн1 - наклон прямой, Ксм1 - смещение по оси абсцисс) задаются пользователем при программировании прибора, осуществляемого с его лицевой панели.

Пример графика Туст.отоп.=f(Тнаруж.) приведен на рис. 9.

Регулирование температуры в контуре горячего водоснабжения осуществляется прибором по значению уставки (Туст.гвс), заданной пользователем при программировании ТРМ32.

При регулировании с целью соблюдения заданного отопительного графика прибор контролирует температуру обратной воды, возвращаемой в теплоцентраль, защищая систему от превышения ею заданного значения Тобр.max.

В случае такого превышения прибор формирует сигналы, направленные на закрытие КЗР контура отопления для снижения температуры обратной воды. После ликвидации аварийной ситуации ТРМ32 автоматически переходит на регулирование температуры в контуре отопления по значению Туст.отоп.

Заданное значение Тобр.макс. является величиной переменной и формируется прибором в зависимости от текущей температуры наружного воздуха по графику Тобр.макс=f(Тнаруж.).

Параметры графика (Кн2 - наклон прямой, Ксм2 - смещение по оси абсцисс) задаются пользователем при программировании прибора. Пример графика Тобр.макс=f(Тнаруж.) приведен на рис. 10.

Рис.10. График Тобр.макс=f(Тнаруж.)

Для экономичного использования тепловых ресурсов теплоцентрали в приборе предусмотрена возможность дистанционного перевода системы отопления в ночной режим работы. В этом случае график задания уставок контура отопления Туст.отоп.=f(Тнаруж.) автоматически смещается по оси абсцисс вниз на величину, заданную пользователем при программировании ТРМ32. Управление данным переводом осуществляется при помощи внешних "сухих" контактов, в качестве которых могут быть использованы любые оптимальные по конструкции тумблеры, переключатели или таймеры.

Прибор оснащен схемой контроля неисправности входных датчиков температуры. В случае выхода из строя любого из термопреобразователей ТРМ32 выводит на цифровое табло соответствующую информацию, оповещая оператора об аварии, и одновременно блокирует управление обоих КЗР. Блокировка автоматически снимается после устранения неисправности.

Прибор выполнен в стандартном пластмассовом корпусе с габаритными размерами 96х96х180 мм, предназначенном для щитового крепления. На лицевой панели ТРМ32 расположены два четырехразрядных светодиодных цифровых индикатора, служащих для отображения значений контролируемой температуры в различных точках системы отопления, а также заданных значений температуры в контурах регулирования. Здесь же расположены восемь единичных светодиодных индикаторов, сигнализирующих о выборе и состоянии каналов контроля температуры, а также о формировании сигналов управления КЗР отопления и горячего водоснабжения.

Для управления прибором в различных режимах его работы на лицевой панели размещена пленочная клавиатура с восемью кнопками.

Для соединения прибора с датчиками, исполнительными механизмами, сетью питания и т.д. на задней стенке прибора расположены две группы клеммников "под винт".

Напряжение питания прибора 220 В 50 Гц, Потребляемая мощность не более 6 ВА.

Задание.

Осуществить контроль суточного значения температуры в системе центрального отопления по трем контрольным точкам, используя сигнал с датчика температуры. Для этого использовать световые индикаторы прибора ТРМ 32, включение которых осуществляется при напряжении 2,5В. Сигнал с датчика температуры изменяется в диапазоне от 3 до 9В, причем напряжение от 3 до 5В соответствует минимальному значению температуры, от 5 до 7В - рабочему значению температуры, от 7 до 9В – максимальному значению температуры.

Лабораторная работа №5.

Принципы автоматизированного управления газораспределительного хозяйства.

Цель работы: Ознакомиться с принципами моделирования функциональных схем контроля и регулирования. Формирование у студентов навыков самостоятельного решения задач по оценке результатов исследования, овладению навыками проектирования систем автоматического управления и умению правильно сформировать техническое задание для проектирования.

Описание системы

Принципы автоматизации систем газоснабжения и газопотребления зависят от основных технологических процессов, к которым относятся: перемещение, хранение и сжигание газа в промышленных и бытовых установках. Основная задача автоматического регулирования – поддержание требуемого давления газа в течение всего времени в различных точках газовой сети.

Специфика систем газоснабжения и газопотребления определяет оснащение подсистемами автоматического регулирования технологических параметров и автоматической безопасности, причем последней уделяют большее внимание, имея в виду требования охраны труда и надежности эксплуатации оборудования. В данной лабораторной работе рассматривается процесс автоматизации газоперекачивающей станции с согласованием выходных сигналов с датчиков контроля с приборами управления.

В технологическом процессе работы газоперекачивающей станции используются турбокомпрессорные установки с приводом от газотурбинного двигателя. Технологическая схема такой установки показана на рис.11. На схеме изображена только та часть газотурбинного двигателя, в которой расположена силовая газовая турбина.

Турбокомпрессорные установки имеют несколько ступеней сжатия. Первая ступень такого компрессора через магистральную задвижку (ЗМ) засасывает газ из магистрального газопровода. Для повышения эффективности процесса сжатия газа его необходимо периодически охлаждать. Этот процесс выполняется в специальных теплообменниках, куда газ подается после каждой ступени сжатия.

В теплообменник наряду с газом по отдельному тракту подается охлаждающая вода, которая нагревается за счет температуры сжатого газа, отводя от него избыточное тепло. При охлаждении понижается давление газа, что повышает эффективность работы последующих ступеней его сжатия в турбокомпрессоре. После выходной ступени сжатия охлажденный газ подается через вторую магистральную задвижку в выходную магистраль.

Для нормальной работы такого компрессора необходимо смазывать под давлением все его трущиеся части, что обеспечивается системой принудительной смазки, в которой должно поддерживаться необходимое давление и температура масла. Давление и расход газа в магистральном газопроводе постоянно меняются, поэтому необходимо постоянно регулировать производительность турбокомпрессора. В технологии работы турбокомпрессора предусмотрен вариант регулирования его производительности. По этому варианту избыточный объем сжатого газа на выходной ступени турбокомпрессора через вентиль В1 снова направляется на вход первой ступени.

Рис.11. Технологическая схема турбокомпрессорной установки

При определенных режимах работы турбокомпрессора может возникнуть такой случай, при котором производительность его выходной ступени будет ниже, чем его производительность на входе. Такой режим работы турбокомпрессора является аварийным, так как при этом может возникнуть срыв потока газа на рабочих лопатках выходной ступени. Такой режим работы компрессора называют помпажным. Режим помпажа считается аварийным, и система управления не должна его допускать. Для этой цели специальной заслонкой производится регулирование производительности входной ступени турбокомпрессора, а в случае возникновения явления помпажа в работу вступает противопомпажный клапан ПК, который сбрасывает часть газа в специальную емкость при этом временно увеличивая производительность на выходе компрессора.

В системе автоматизации турбокомпрессора установлены следующие датчики и исполнительные устройства:

Т1 – температуры газа на входе первой ступени;

Т2 – температуры газа на входе второй ступени;

Т3 – температуры газа на входе третьей ступени;

Т4 – температуры газа на выходе турбокомпрессора;

Т5 – температуры масла в системе смазки;

Т6 – температуры подшипников компрессора;

Т7 – температуры воды в теплообменнике;

Р1 – давления газа на входе первой ступени;

Р2 – давления газа на входе второй ступени;

Р3 – давления газа на входе третьей ступени;

Р4 – давления газа на выходе турбокомпрессора;

Р5 – давления масла в системе смазки;

Р7 – давления воды в теплообменнике;

Q1 – расхода газа на входе турбокомпрессора;

Q2 – расхода газа на выходе турбокомпрессора;

ЗМ – задвижка газовая магистральная;

ЗВ – водяная задвижка;

В1 – вентиль, соединяющий выходную ступень с атмосферой.

ЗВ является в этой системе регулятором расхода охлаждающей воды, изменение которого поддерживает заданную температуру на каждой ступени сжатия газа. Величина этой температуры регистрируется датчиками Т2, Т3, Т4.

Все датчики и исполнительные устройства системы автоматики турбокомпрессора подключены к соответствующим портам микроконтроллера, являющегося основой этой системы управления. Структура этой системы показана на рис. 12

Рис. 12. Структура системы автоматизированного управления турбокомпрессором

Эта система устроена по уровневому типу. На верхнем информационном уровне этой системы расположен компьютер оператора, связанный через информационную сеть с функциональными элементами нижележащих уровней. На нижнем уровне расположены управляющие контроллеры. Один из них управляет технологическим процессом работы турбокомпрессоров газоперекачивающей станции, а другой управляет работой приводного газотурбинного двигателя.

Система автоматики газотурбинного двигателя является встроенной и связана с управляющим контроллером турбокомпрессора через информационную сеть системы управления. Режим работы этого двигателя определяется нагрузкой на турбокомпрессор газоперекачивающей станции, поэтому он задается этим турбокомпрессором.

В теплообменник наряду с газом по отдельному тракту подается охлаждающая вода, которая за счет температуры сжатого газа нагревается, отводя от него избыточное тепло. На многих газоперекачивающих станциях тепло охлаждающей воды используют для бытовых целей. За счет этого повышается общий КПД установки.

По алгоритму управления газоперекачивающей станцией после ввода величины задающих сигналов выполняется цикл ожидания нажатия кнопки «Пуск». После нажатия этой кнопки первоначально производится опрос датчиков давления газа на входной и выходной магистралях. Только в случае необходимого перепада этого давления дается команда на запуск приводного газотурбинного двигателя газокомпрессорной установки. Этот запуск производится под управлением контроллера системы управления этого двигателя, и после выхода его на рабочий режим управление работой всей системы передается контроллеру газотурбинного агрегата.

Задание.

Собрать схему согласования сигнала поступающего на контрольно измерительный пункт газораспределительного хозяйства, величина изменения сигнала от 0 до 12 мВ. Контроль сигнала осуществлять щитовым стрелочным прибором с диапазоном измерения от 0 до 150 мВ.

Лабораторная работа №6.

Принципы автоматизированного управления и контроля уровнем воды.

Цель работы: Ознакомиться с принципами моделирования функциональных схем контроля и регулирования. Формирование у студентов навыков самостоятельного решения задач по оценке результатов исследования, овладению навыками проектирования систем автоматического управления и умению правильно сформировать техническое задание для проектирования.

Описание системы

Автономное водоснабжение – это возможность осуществлять индивидуальный забор воды хорошего качества, вне зависимости от состояния системы общего водоснабжения.

Установка автономного водоснабжения имеет в своей конструкции накопительную пластиковую емкость от 500 и более литров. Такой объем воды позволяет быть независимым от общей системы и пользоваться своей водой по необходимости. При этом напорные характеристики подающего насоса индивидуальны для частного дома и его жителей. Это может сыграть важную роль в самых непредвиденных ситуациях и очень поможет при поломке скважинного насоса.

При монтаже домашних сетей горячего водоснабжения необходимо устраивать цепи рециркуляцию горячей воды. Они представляют собой трубопровод в виде петли, идущий от бойлера рядом с точками разбора горячей воды и возвращающийся обратно к бойлеру.

Благодаря рециркуляции горячая вода постоянно перекачивается и поступает к потребителю уже через 1- 2 с после открытия водоразборного крана. Без этого устройства поступление горячей воды нужно было бы ждать от 5 до 25 с, в зависимости от удаления водоразборного крана от теплообменника. Кроме долгого ожидания горячей воды, отсутствие рециркуляции приводит к неоправданно большому расходу воды, которая просто сливается в канализацию.

Насос из скважины закачивает воду в открытую промежуточную накопительную ёмкость, располагающуюся в чердачном помещении жилого дома, из которой насосная станция качает воду на дом.

Для защиты от сухого хода насосной станции на выходе установлен датчик протока ДП. При получении сигнала на запуск насосной станции требуется через 3 – 5 секунд после старта включать контроль состояния датчика протока ДП. Если по истечении этого времени датчик протока ДП не размыкает свои контакты, то система отключается на время около 10 мин. (время заполнения скважины), после чего процесс запускается заново. Если же процесс сразу запустился удачно, и по истечении определенного времени скважина осушилась, то датчик протока замкнет свои контакты, и через 3 – 5 секунд система отключается также на 10 минут для заполнения скважины.

Сигналы управления насосной станцией - поступают от датчиков верхнего и нижнего уровней (ВУ и НУ). Т.е. при замыкании датчика нижнего уровня НУ запускается насосная станция. После заполнения емкости и размыкания датчика верхнего уровня ВУ станция отключается. Для защиты от возможного перелива емкости при выходе из строя датчика верхнего уровня устанавливается датчик верхнего аварийного уровня ВАУ. При срабатывании датчика верхнего аварийного уровня ВАУ происходит отключение насосной станции. При этом после того, как уровень воды начнет падать, и датчик верхнего аварийного уровня разомкнется по истечении 3 минут, насосная станция вновь включится. Т.е. система как бы переходит на работу от датчика верхнего аварийного уровня с работой по установке времени.

Для защиты насосных станций от сухого хода в накопительной емкости НБ установлен датчик нижнего аварийного уровня НАУ, при срабатывании которого блокируется их работа.

При срабатывании датчиков аварийного верхнего ВАУ и аварийного нижнего НАУ уровней выдается прерывистый звуковой сигнал.

В качестве датчиков верхнего уровня (ВУ), нижнего уровня (НУ) и нижнего аварийного уровня (НАУ) используем поплавковые датчики уровня типа ОВЕН ПДУ-1.1.

Поплавковые датчики уровня

Поплавковые датчики уровня - одни из самых недорогих и вместе с тем надежных устройств для измерения уровня жидкости.

Они устойчивы к пене и пузырькам, могут работать с вязкими средами, а также (в отличие от кондуктометрических датчиков) с неэлектропроводными жидкостями. Датчики уровня жидкости имеют поплавок со встроенным магнитом. Поплавок передвигается по вертикальному штоку (рис. 13), представляющему собой полую трубку, в которой находится геркон. При повышении или спаде уровня жидкости - при приближении магнита - срабатывает герконовый переключатель.

Рис.13. Схема поплавок - магнит.

Следует помнить, что датчики уровня поплавкового типа не подходят для измерения липких, засыхающих и замерзающих жидкостей, а также жидкостей с механическими включениями.

Датчики выпускаются в трех конструктивных исполнениях для монтажа на вертикальную и горизонтальную стенку резервуара, а также на горизонтальную стенку резервуара для жидкостей с низкой плотностью (не менее 0,66 г/см2).

Если установка датчика в верхней части емкости невозможна, то поплавковый датчик уровня можно вмонтировать в стенку резервуара.

Схема подключения показана на рис.14.

Рис.14. Схема подключения прибора контроля уровня.

В этом случае поплавок с магнитом крепится на шарнире, а герконовый выключатель - в корпусе датчика. Такие датчики срабатывают, когда уровень жидкости достигает поплавка, и предназначены для сигнализации предельного уровня. Вертикальное крепление позволяет отслеживать как промежуточные, так и предельные уровни (переполнение, недолив), горизонтальное - только промежуточные уровни.

Применение поплавковых датчиков ОВЕН ПДУ

Датчики уровня поплавкового типа ОВЕН ПДУ используются для контроля уровня самых разных продуктов (сточных вод, химически агрессивных жидкостей или пищевых продуктов). Они применяются для измерения как текущего, так и предельного (максимального или минимального) уровня жидкости.

С помощью поплавковых датчиков решаются задачи контроля уровня жидкости в транспортных средствах. Прежде всего, задачи по контролю объема топлива в тяжелой технике: грузовиках, экскаваторах, тепловозах. Здесь датчики работают в условиях сильной вибрации и волнения на поверхности жидкости. Для устранения влияния этих факторов поплавковый датчик помещают в специальную демпферную трубу с диаметром больше диаметра поплавка.

Задание.

Осуществить контроль уровня воды в водонапорной башне по трем контрольным точкам, используя сигналы с датчиков давления. Для этого использовать световые индикаторы, включение которых осуществляется при напряжении 2,5В. Сигнал с датчика изменяется в диапазоне от 3 до 9мВ, причем напряжение от 3 до 5мВ соответствует аварийному минимальному давлению, от 5 до 7мВ - нормальному рабочему давлению, от 7 до 9мВ – аварийному максимальному давлению.

Лабораторная №7

Приборы коммерческого учета тепловой энергией.

Цель работы: Определение фактических нагрузок на отопление и ГВС; возможные алгоритмы учета и управления расходом тепла. Изучение свойств систем потребления тепловой энергии и ГВС как объектов учета и управления. Дать студентам практические навыки при построении функциональных схем управления, произвести «Разбор конкретных ситуаций».

Описание системы

Одной из актуальных проблем при управлении инженерными системами является организация учета и контроля расхода тепловой энергии и теплоносителя. Цель данной серии занятий по лабораторной работе - закрепить теоретические знания и приобрести практические навыки подбора состава и типоразмеров приборов и оборудования для организации учета и регулирования в тепловых пунктах у потребителей.

Основные этапы работы:

1. Определение фактических нагрузок на отопление и ГВС; возможные алгоритмы учета и управления расходом тепла. Изучение свойств систем потребления тепловой энергии и ГВС как объектов учета и управления.

2. Подбор первичных преобразователей расхода, температур и давления для узла учета. Решение технических и организационных проблем при организации учета.

3. Подбор состава приборов и оборудования для автоматизированного теплового узла.

При выборе состава приборов и оборудования для осуществления коммерческого учета важно правильно определить тепловые нагрузки и расход теплоносителя. По существующим правилам тепловые нагрузки определяются техническими условиями, которые выдает поставщик тепловой энергии.

. Назначение и устройство узлов учета

Узел учета тепловой энергии теплоносителя (горячей воды) предназначен для коммерческого расчета между потребителем тепловой энергии и поставщиком тепла.

А) Назначение теплосчетчика

Теплосчетчик предназначен для измерения и коммерческого учета тепловой энергии и параметров теплоносителя в закрытых и открытых системах теплоснабжения, а также для использования в автоматизированных системах учета, контроля и регулирования тепловой энергии и параметров теплоносителя.

Б) Возможности теплосчетчика

Узел учета тепловой энергии позволяет осуществить автоматическое измерение и индикацию:

-тепловой энергии Q, Гкал) и (МВт*ч)

-объема V (м)и массы М (т) в подающем и обратном трубопроводах;

-температуры теплоносителя в подающем и обратном трубопроводах;

-вычисление и индикацию температуры теплоносителя в подающем ti, обратном ti и подпиточном (при необходимости) tx трубопроводах, °С;

- разности температур ∆t в подающем и обратном трубопроводах;

-вычисление и индикацию потребляемой тепловой мощности W (Гкал/ч) и (МВт);

- времени наработки теплосчетчика Тр,(ч);

- давление в подающем Р1, обратном Р2 и Рх трубопроводах,(атм) и (МПа) -индикацию даты с указанием года, месяца, числа и времени с указанием часов, минут и секунд;

-информации о модификации счетчика, его настроечных параметрах и состоянии прибора;

Теплосчетчик имеет выходной электрический сигнал в интерфейсе RS-485, а совместно с периферийными устройствами в интерфейсе RS-232.

Прибор осуществляет архивирование информации, в том числе:

-Почасовой, посуточный и помесячный расход тепловой энергии (нарастающим итогом); расход тепловой энергии за каждый год

- Регистрацию среднечасовых, среднесуточных, среднемесячных и среднегодовых значений температуры и давления теплоносителя в подающем и обратном трубопроводах

- Регистрацию почасового, посуточного и помесячного объема и массы (нарастающим итогом), годового объема и массы (за каждый год) теплоносителя протекающего в подающем и обратном трубопроводах

- Времени начала и окончания нештатных ситуаций, а также кода ошибок.

Общие понятия об учете тепловой энергии

Для эффективного решения задач энергосбережения, исключения переплат за неработающее энергооборудование и потери в системах энергообеспечения во всех образовательных учреждениях необходимо организовать приборный учет расхода всех энергоносителей.

Учет тепловой энергии и теплоносителя должен выполнятся в соответствии с "Правилами учета тепловой энергии и теплоносителя".

Учет и регистрация отпуска и потребления тепловой энергии организуется с целью:

- осуществления взаимных финансовых расчетов между энергоснабжающими организациями и потребителями тепловой энергии;

- контроля за тепловыми и гидравлическими режимами работы систем теплоснабжения и теплопотребления;

- контроля за рациональным использованием тепловой энергии и теплоносителя;

- документирования параметров теплоносителя: массы (объема), температуры и давления.

Расчеты потребителей тепловой энергии с энергоснабжающими организациями за полученное ими тепло осуществляется на основании показаний приборов учета и контроля параметров теплоносителя устанавливаемых у потребителя и допущенных в эксплуатацию в качестве коммерческих в соответствии с требованиями "Правил".

В случае, когда к магистрали, отходящей от источника теплоты, подключен единственный потребитель эта магистраль находится на его балансе, по взаимному согласию сторон допускается ведение учета потребляемой тепловой энергии по приборам учета, установленным на узле учета источника теплоты.

Узлы учета тепловой энергии оборудуются у границы раздела балансовой принадлежности трубопроводов в местах, максимально приближенных к головным задвижкам источника.

Не допускается организация отборов теплоносителя на собственные нужды источника после узла учета тепловой энергии, отпускаемой в системы теплоснабжения потребителей.

На каждом узле учета тепловой энергии источника теплоты с помощью приборов должны определяется:

- время работы приборов узла учета;

- отпущенная тепловая энергия;

- масса (объем) теплоносителя, отпущенного и полученного источником теплоты соответственно по подающему и обратному трубопроводам;

- масса(объем) теплоносителя, расходуемого на подпитку систем теплоснабжения;

- тепловая энергия, отпущенная за каждый час;

-масса(объем) теплоносителя, отпущенного источником теплоты по подающему трубопроводу и полученного по обратному трубопроводу за каждый час;

- масса(объем) теплоносителя, расходуемого на подпитку систем теплоснабжения за каждый час;

- среднечасовая и среднесуточная температура теплоносителя в подающем, обратном трубопроводах и трубопроводе холодной воды, используемой для подпитки;

- среднечасовое давление теплоносителя в подающем, обратном трубопроводах и трубопроводе холодной воды, используемой для подпитки.

Среднечасовые и среднесуточные значения параметров теплоносителя определяются на основании показаний приборов, регистрирующих параметры теплоносителя.

Приборы учета, устанавливаемые на обратных трубопроводах магистралей, должны размещаться до места присоединения подпиточного трубопровода.

Принципиальная схема размещения точек измерения массы (объема) теплоносителя, состав измеряемых и регистрируемых параметров приведены на рис. 15.

Рис. 15. Принципиальная схема узла учета у потребителя

Количество тепловой энергии, отпущенной источником теплоты, определяется как сумма количества тепловой энергии, отпущенной по его выводам.

Количество тепловой энергии, отпущенной источником теплоты по каждому отдельному выводу, определяется как алгебраическая сумма произведений массы теплоносителя по каждому трубопроводу (подающему обратному подпиточному) на соответствующую энтальпию. Масса сетевой воды в обратном и подпиточном трубопроводах берется с отрицательным знаком.

Количество тепловой энергии и масса (объем) теплоносителя, полученные потребителем, определяются энергоснабжающей организацией на основании показаний приборов узла учета потребителя за период, определенный договором, по выражению, Мдж:

:

;

;

где Q n - тепловая энергия, израсходованная потребителем, по показаниям теплосчетчика, МДж;

Q п - тепловые потери на участке от границы балансовой принадлежности системы теплоснабжения потребителя до его узла учета, МДж;

G n - масса сетевой воды, израсходованной потребителем на подпитку системы отопления, определенная по показаниям водосчетчика, т;

G гв - масса сетевой воды, израсходованной потребителем на водоразбор, определенная по показаниям водосчетчика (учитывается только для открытых систем теплопотребления), т;

G у - масса утечек сетевой воды в системах теплопотребления  , т; G 1 - масса сетевой воды по показаниям водосчетчика на подающем трубопроводе, G 2 - то же на обратном трубопроводе;

, т; G 1 - масса сетевой воды по показаниям водосчетчика на подающем трубопроводе, G 2 - то же на обратном трубопроводе;

h 2 - энтальпия сетевой воды на выходе обратного трубопровода источника тепла;

h хв - энтальпия холодной воды, используемой для подпитки систем теплоснабжения на источнике теплоты;

Величина h2 и hхв определяются по измеренным на узле учета источника теплоты средним за рассматриваемый период значениям температур и давлений

Выбор типоразмера преобразователя расхода и определение гидравлических потерь

1. Выбор типоразмера расходомера определяется диапазоном расходов в трубопроводе, где будет устанавливаться ППР. Если диапазон расходов для данного трубопровода укладывается в диапазон расходов нескольких типоразмеров ЭМР, то определять нужный типоразмер рекомендуется исходя из заданного предельного значения потери напора.

2. Если значение Dу выбранного типоразмера ЭМР меньше значения Dу трубопровода, куда предполагается устанавливать ППР, то для монтажа в трубопро-вод используются переходные конуса (конфузор и диффузор).

3. Определить гидравлические потери н