Напрессованные оболочки - это сухие покрытия, наносимые на таблетки путем прессования на специальных машинах.

В химико-фармацевтической промышленности СССР для получения таблеток с напрессованной оболочкой применяется механизм модели РТМ-24Д.

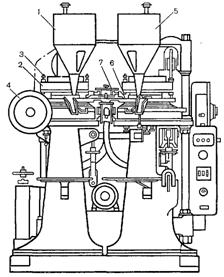

Машина двойного прессования (рис. 9.25) представляет собой сочетание двух машин: ротационной - обычного типа для прессования таблеток и специальной - для получения на них напрессованного покрытия. Машины монтируются на общей виброизолирующей опоре (чугунной плите) и работают при помощи одного электродвигателя. Роторы таблеточных машин и специальное передающее устройство (транспортный ротор) работают синхронно. При такой компановке машин на первом роторе прессуются таблетки - ядра двояковыпуклой формы, которые передающим устройством направляются на второй ротор, в матрицу которого подается покрывающий состав, и таблетка прессуется окончательно.

Рис. 9.24. Принцип работы аппарата центробежного действии для нанесения покрытий.

Объяснение в тексте.

Процесс нанесения покрытия складывается из ряда последовательных операций (рис. 9.26): вначале в гнездо матрицы из специального бункера засыпается порция гранулята, необходимого для образования нижней половины покрытия (1). На гранулят транспортным ротором подается таблетка, которая является ядром будущей лекарственной формы (2), она слегка впрессовывается верхним пуансоном в находящийся под ней гранулят (3), затем в пространство над таблеткой засыпается вторая порция гранулята (4) и осуществляется повторная его подпрессовка (5). Окончательное формирование покрытия путем прессования осуществляется одновременно верхним и нижним пуансонами (5). Таблетка, покрытая оболочкой, выталкивается из матрицы (6) и сбрасывается в приемник.

Рис. 9.25. Устройство таблеточной машины двойною прессования.

1 и 5 - бункеры с гранулятом для таблеток-ядер; 2 - ротор; 3 - пуансон; 4 - прессующий ролик;

6 и 7 - транспортный ротор.

Для получения прессованных оболочек используется гранулят различного состава в зависимости от целей, которые преследует покрытие. Если покрытие защитное (и преследует цель скрыть неприятный вкус, запах лекарственного вещества), то в его состав могут входить сахароза, лактоза, крахмал, мука пшеничная, кислота стеариновая и ее соли. Если при покрытии преследуют цель локализации действия лекарственного вещества, то в его состав чаще всего вводят метилфталилцеллюлозу или ацетилфталилцеллюлозу.

При изготовлении таблеток пролонгированного действия лекарственное вещество вводят как в ядро, так и в состав покрытия. При этом покрытие получают из гранул легко распадающихся в желудке, а ядро готовят на основе гранулята, не распадающегося в желудочном соке. Такое прессованное покрытие после приема таблетки быстро разрушается и освобождает лекарственное вещество (доза называется начальной), а затем медленно распадается таблетка (ядро), поддерживая постоянную концентрацию вещества в организме.

Рис. 9.26. Процесс нанесения на таблетки прессованных (напрессованных) покрытий.

Объяснение в тексте.

Таблетки с прессованными покрытиями позволяют преодолеть явления несовместимости и при необходимости совместить в одной лекарственной форме химически реагирующие вещества. В этом случае покрытие и ядро таблетки можно составить из сахарного, лактозного или другого гранулята, но в состав ядра включить одно лекарственное вещество, а в состав покрытия - другое.

Кроме указанных выше возможностей, которые открывают прессованные покрытия, они обладают еще одним очень важным достоинством - быстротой, с которой производится нанесение покрытий. При средней производительности машин, применяемых для нанесения сухого покрытия, экономия во времени по сравнению с сахарным дражированием составляет около 50%. Около 12% таблеток с покрытием, выпускаемых в настоящее время в СССР, имеют напрессованную оболочку. Наряду с достоинством этот способ нанесения покрытий имеет свои недостатки: трудность регенерации брака, большой расход материала для покрытия, большие размеры и масса таблеток, неравномерность оболочки по толщине. Существенным недостатком прессованных покрытий является их значительная пористость, что в ряде случаев приводит к набуханию таблеток (ядер), при поглощении ими влаги из воздуха, проникающего сквозь поры оболочки. Результатом этого является образование трещин в прессованной оболочке или даже ее отслаивание. Поэтому основными причинами, сдерживающими широкое внедрение этого метода в производство, являются более низкие характеристики покрытий по сравнению с пленками и менее привлекательный товарный вид.

МНОГОСЛОЙНЫЕ ТАБЛЕТКИ

Многослойные таблетки позволяют сочетать вещества несовместимые по физико-химическим свойствам, пролонгировать действие лекарственных веществ, регулировать последовательность их всасывания в определенные промежутки времени.

Изготовление многослойных таблеток, каждый слой которых содержит заданные лекарственные вещества, требует прежде всего точной послойной дозировки в отдельности, поэтому конструкцией машин для изготовления слоистых таблеток предусмотрена точная дозировка каждого слоя. Для изготовления слоистых таблеток применяют таблеточные машины с многократной засыпкой гранулята. Лекарственные вещества, предназначенные для различных слоев, подаются в питатель машины из отдельного бункера. Обычно каждый гранулят имеет определенную окраску в целях лучшего визуального контроля, граница каждого слоя таблетки должна быть четко выражена, а боковая поверхность - блестящей, для этого требуется спрессовать каждый слой в отдельности.

Различными зарубежными фирмами выпускаются модели РТМ для получения слоистых таблеток. Фирма «В.Фетте» (ФРГ) выпускает машину РТМ типа P11/S для получения трехслойных таблеток. Подпрессовка каждого слоя в отдельности обеспечивается введением на верхнем копире машины двух механизмов предварительного прессования, а третий слой, следовательно и таблетка в целом, окончательно формируется роликами давления.

КАРКАСНЫЕ ТАБЛЕТКИ

Для получения каркасных таблеток используют вспомогательные вещества, образующие непрерывную сетчатую структуру (матрицу), в которую включено (инкорпорировано) лекарственное вещество. Такая таблетка не распадается в желудочно-кишечном тракте. В зависимости от природы матрицы она может набухать и медленно растворяться или сохранять свою геометрическую форму в течение всего пребывания в организме и выводиться неизмененной в виде пористой массы, в которой поры заполнены жидкостью.

Каркасные таблетки относятся к пролонгированным препаратам поддерживающего действия. Лекарственное вещество из них высвобождается путем вымывания. При этом скорость его высвобождения не зависит ни от содержания ферментов в окружающей среде, ни от величины ее рН и остается достаточно постоянной по мере прохождения таблетки через желудочно-кишечный тракт. Скорость высвобождения лекарственного вещества определяют такие факторы, как природа вспомогательных и растворимость лекарственных веществ, соотношение лекарственного и образующего матрицу веществ, пористость таблетки и способ ее получения. Вспомогательные вещества, используемые для образования матриц, подразделяют на гидрофильные, гидрофобные, инертные и неорганические.

Для получения гидрофильных матриц применяют набухающие полимеры (гидроколлоиды): гидрокси-проп ил целлюлозу, гидроксипропил метил целлюлозу, гидроксиэтил метил целлюлозу, 2-окснэтилметакрилат, метилметакрилат, винилпирролидон и др.

Гидрофобные (липидные) матрицы получают из натуральных восков (например, карнаубского воска) или из синтетических моно-, ди- и триглицеридов - эфиров кислот миристиновой, пальмитиновой и стеариновой, гидрированных растительных масел, высших жирных спиртов и др.

Инертные матрицы образованы нерастворимыми полимерами, такими как этил целлюлоз а, полиэтилен, полиметилметакрилат, сополимеры метилметакрилата и алкилакрилатов и др. Для создания каналов в слое полимера, нерастворимого в воде, в состав композиции добавляют водорастворимые вещества (ПЭГ, ПВП, лактоза, пектин и др.)- Вымываясь из каркаса таблетки, они создают условия для постепенного выделения молекул лекарственного вещества. Широко применяется также смесь полимера, чаще всего этил-целлюлозы с мелкодисперсным неорганическим веществом (тальк, бентонит, кизельгур и др.)- Порошок неорганических веществ разрыхляет полимерный слой и также создает внутри таблетки каналы, в которых осуществляется диффузия жидкости и соответственно молекул лекарственного вещества.

Для получения неорганических матриц используют нетоксичные нерастворимые вещества: кальций фосфат двухзамещенный, кальция сульфат, бария сульфат, аэросил и др.

Каркасные таблетки получают прямым прессованием смеси лекарственных и вспомогательных веществ, прессованием микрогранул или микрокапсул лекарственных веществ, а также таблетированием гранулята, приготовленного с использованием полимера.

Перспективным методом в технологии каркасных таблеток является получение твердых дисперсных систем (ТДС) лекарственных веществ в полимерах. Рекомендовано использование твердой дисперсии лекарственных веществ (фенобарбитал, никотинамид, кис* лота никотиновая и др.) в полиэтилене, полиметакри-лате и др. с введением в композиции ПВП, ПЭГ. Лекарственные вещества смешивают в смесителе с порошками полимера и других добавок. Из смеси прессуют таблетки. Время высвобождения лекарственного вещества из такого полимерного каркаса составляет около 8 ч.

Твердую дисперсию лекарственного вещества в полимере (ЭЦ и смеси ЭЦ с оксипропилметилцеллю-лозой) получают растворением лекарственного вещества в органическом растворителе вместе с полимером и последующего гранулирования смеси по мере испарения растворителя. Получают также гранулы из смеси лекарственных веществ с солью жирных кислот (магния стеарат, алюминия пальмиат и др.) и водорастворимого полимера (ПВП, оксипропилцеллюло-зы и др.). Гранулы смешивают с порошком ЭЦ и прессуют в таблетки. Для приготовления антигистамин-ной композиции пролонгированного действия на основе мебедрола (6-диметиламиноэтилового эфира орто-метплбензгидрола гидрохлорида) рекомендованы ЭЦ, кальция стеарат и кальция сульфат. При изменении их содержания в таблетке время высвобождения лекарственного вещества можно варьировать от 8 до 20 ч.

При построении каркаса из гидрофильных полимеров рекомендован следующий способ: порошок полимера впитывает лекарственное вещество, растворенное в изотоническом солевом растворе, высушивается и используется для приготовления таблеток.

Замедление диффузии молекул лекарственного вещее гва достигается путем включения его в сетку полимер-полимерного комплекса, который образуется за счет взаимодействия между функциональными группами двух макромолекул. Для этой цели рекомендовано использование ПВП и сшитой кислоты полиакриловой («Сагbороl»). На их основе предложено готовить таблетки продленного действия с применением многих лекарственных веществ. Однако эти таблетки характеризуются быстрым высвобождением лекарственного вещества в начальный период времени с постепенным более медленным его выделением в последующие часы. С целью достижения более равномерного выделения лекарственного вещества предложено покрывать таблетку пленкой из ЭЦ.

ТРИТУРАЦИОННЫЕ ТАБЛЕТКИ

Тритурационными называются таблетки, формуемые из увлажненной массы, путем втирания ее в специальную форму с последующей сушкой. Они изготовляются в тех случаях, когда необходимо получить микротаблетки (диаметр 1-6 мм), таблетирование которых на современных таблеточных машинах осуществить сложно или если при прессовании может произойти изменение лекарственного вещества. Так, например, таблетки нитроглицерина по 0,0005 г получают как тритурационные во избежание взрыва при воздействии на нитроглицерин повышенного давления.

Тритурационные таблетки получают из тонко измельченных лекарственных и вспомогательных веществ. В качестве вспомогательных используются обычно вещества, растворимые в воде: лактоза, сахароза, глюкоза и их смеси. Порошкообразную смесь увлажняют чаще всего 40-95% раствором этанола, который берется в точно определенном количестве до получения пластичной, но не маркой и не вязкой массы. Для формования тритурационных таблеток созданы специальные довольно сложные машины. Для получения тритурационных таблеток можно использовать простое приспособление - пластину-матрицу с большим количеством сквозных цилиндрической формы отверстий, изготовленную из химически устойчивого материала (пластмассы, эбонита, нержавеющей стали). Влажная масса втирается в пластину-матрицу, помещенную на стекло или лист плексигласа, с помощью шпателя или целлулоидной пластинки, и поверхность ее сглаживается таким образом, чтобы она была наравне с поверхностью пластины. Затем с помощью поршней пуансонов влажные таблетки выталкиваются из матриц и сушатся на воздухе или в сушильном шкафу при температуре 30-40°С. По другому способу сушка таблеток осуществляется непосредственно в пластинах и с помощью пуансонов выталкиваются уже высохшие таблетки.

Тритурационный способ приготовления, а также полное отсутствие скользящих и других нерастворимых вспомогательных веществ обеспечивают образование легко растворимого пористого тела. Поэтому тритурационные таблетки перспективны для некоторых прописей глазных капель и инъекционных растворов.