ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА

И РЕМОНТА АВТОМОБИЛЕЙ

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Новгородский государственный университет имени Ярослава Мудрого»

_________________________________________________________________________________________________________________________________________________________________________________________

Политехнический институт

кафедра «Автомобильный транспорт»

ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА

И РЕМОНТА АВТОМОБИЛЕЙ

Рабочая программа и методические указания

к контрольной работе для студентов заочной формы обучения по специальности 190601.65 «Автомобили и автомобильное хозяйство»

УДК 629. 113. 004 Печатается по решению

РИС НовГУ

Основы технологии производства и ремонта автомобилей: Рабочая программа и метод. указания к контроль. работе. / Авт.- сост.: С.Г. Крылов; НовГУ им. Ярослава Мудрого. – Великий Новгород, 2011. - 26 с.

Методические указания предназначены для студентов заочной формы обучения специальности 190601.65 – автомобили и автомобильное хозяйство, изучающих дисциплину “Основы технологии производства и ремонта автомобилей”

Рецензенты: И. В. Швецов, доктор техн. наук, доцент.

ã Новгородский государственный

университет, 2011

ã А. Н. Чадин составление, 2011

Содержание

Содержание. 4

Введение. 5

1 Содержание самостоятельной работы.. 6

2 Методические указания к контрольной работе «Назначение режимов резания при токарной обработке». 7

2.1 Основные элементы режущего инструмента. 7

2.2 Элементы резания. 9

2.3 Содержание работы.. 10

2.4 Требования к содержанию отчета. 12

Приложения.. 14

Список литературы.. 24

Введение

Объектами профессиональной деятельности выпускника по специальности 190601.65 «Автомобили и автомобильное хозяйство» в соответствии с Государственным образовательным стандартом (ГОС) по направлению подготовки дипломированного специалиста 190600 «Эксплуатация наземного транспорта и транспортного оборудования» являются автомобили, предприятия и организации автотранспортного комплекса разных форм собственности, конструкторско-технологические и научные организации, автотранспортные и авторемонтные предприятия, автосервис, фирменные и дилерские центры автомобильных и ремонтных заводов, маркетинговые и транспортно-экспедиционные службы, система материально-технического обеспечения, оптовой и розничной торговли транспортной техникой, запасными частями, комплектующими изделиями и материалами, необходимыми в эксплуатации.

В соответствии с требованиями ГОС к уровню подготовки инженер по специальности 190601.65 должен:

- знать основы транспортного законодательства и нормативную базу отрасли, законы, постановления, распоряжения, приказы вышестоящих и других органов, методические, нормативные и руководящие материалы, касающиеся выполняемой работы, организационную структуру автомобильного транспорта, автотранспортных предприятий различных форм собственности, критерии эффективности организации работы предприятий автомобильного транспорта, состояние и направления использования достижений науки в профессиональной деятельности, законодательные акты и технические нормативы, действующие на данном виде транспорта, включая безопасность движения, условия труда, вопросы экологии;

- владеть данными по анализу механизмов изнашивания, коррозии и потери прочности конструкций, методиками проектирования технологических процессов изготовления и ремонта деталей автомобилей.

Курс «Основы технологии производства и ремонта автомобилей» играет важную роль в возможном участии выпускника:

- в проектировании деталей, механизмов, машин, их оборудования и агрегатов;

- в разработке проектов технических условий и требований, стандартов и технических описаний, нормативной документации для новых объектов профессиональной деятельности;

- совершенствовании организационно-технологической структуры предприятий по ремонту и сервису автомобильного транспорта.

В соответствии с основной образовательной программой (ООП) специальности 190601.65 «Автомобили и автомобильное хозяйство» целью изучения дисциплины «Основы технологии производства и ремонта автомобилей» является формирование у студентов теоретических знаний и практических навыков по разработке технологической документации для производства и ремонта автомобилей, по оценке производственных и непроизводственных затрат на обеспечение качества ремонта автомобилей.

Основные задач и определяются из цели настоящей дисциплины:

- получение системы знаний об основах организации производственных и технологических процессах на автозаводах и авторемонтных предприятиях;

- ознакомление с нормативной базой в области разработки производственных и технологических процессов при производстве и ремонте автомобилей;

- изучение методов и способов ремонта автомобилей;

- внедрение эффективных инженерных решений в практику авторемонтных предприятий;

- развитие творческого подхода при разработке технической и технологической документации.

Содержание самостоятельной работы

Самостоятельная работа студентов включает:

· самостоятельную проработку теоретических вопросов, подготовку к лабораторным занятиям и итоговой аттестации в форме экзамена;

· контрольную работу (для студентов заочной формы обучения) по теме «Назначение режимов резания при токарной обработке».

На самостоятельную проработку выносятся следующие теоретические вопросы:

1 Устройство и технические характеристики металлообрабатывающего оборудования;

2 Устройство и технические характеристики сварочного оборудования;

3 Устройство и технические характеристики оборудования для плазменной наплавки;

4 Оборудование для технологических процессов нанесения гальванопокрытий.

Цель контрольной работы (КР) – продемонстрировать полученные в ходе изучения дисциплины знания и умения использовать их при решении конкретных задач профессиональной деятельности выпускника, связанных с проектированием технологического процесса восстановления изношенной детали.

Контрольная работа направлена на самостоятельное обобщение и оценку учебного материала, использование межпредметных связей; решение проблемных ситуаций, обоснование полученных выводов.

Тематика контрольных работ определяется преподавателем.

По согласованию с преподавателем студенты в качестве тем могут предложить материал, который будет ими использован в процессе дипломного проектирования. Предпочтение отдается темам, связанным с профессиональной деятельностью студентов (прохождение практик, научная деятельность, предполагаемое трудоустройство и т. д.).

КР оформляется в виде отчета на листах формата А4 объемом 10–15. Указания по выполнению проекта представлены в разделе 4.

2 Методические указания к контрольной работе «Назначение режимов резания при токарной обработке»

Основные элементы режущего инструмента

Основные элементы режущего инструмента (рис. 4.1):

а) передняя поверхность 1, по которой сходит стружка;

б) задняя поверхность 2, обращенная к поверхности резания;

в) режущие лезвия 3—5, образованные пересечением передней и задней поверхностей.

Рис. 4.1. Основные элементы резца

Инструменты могут иметь одну или несколько передних и задних поверхностей и режущих лезвий.

Режущие лезвия бывают главные 3, вспомогательные 5 и переходные 4. Главные режущие лезвия, образованные пересечением передней и главной задней поверхностями, выполняют основную работу. Вспомогательные режущие лезвия образуются пересечением передней и вспомогательной задней поверхностей, срезают меньшую часть снимаемого слоя. Переходные режущие лезвия расположены между главными и вспомогательными лезвиями и образуют сопряжение последних. Они выполняются криволинейными или прямолинейными.

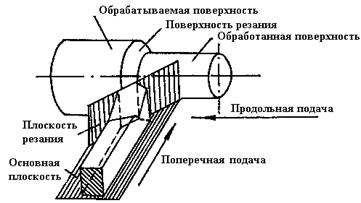

На обрабатываемой детали различают обрабатываемую поверхность, обработанную поверхность и поверхность резания (рис. 4.2); кроме этого, имеются понятия “плоскость резания” и “основная плоскость”.

Рис. 4.2. Поверхности и координатные плоскости в процессе обработки резцов

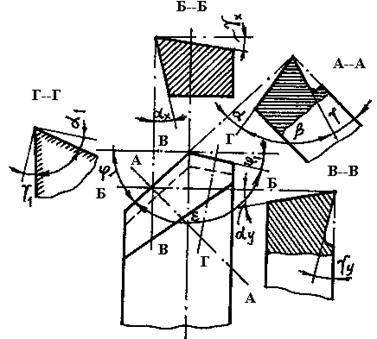

Для определения углов резца как геометрического тела воспользуемся рис. 4.3, где представлен в горизонтальном положении прямой проходной правый резец и три взаимно перпендикулярные плоскости: опорная xoy, продольная yoz и поперечная xoz. Опорная плоскость xoy обычно совпадает с так называемой основной плоскостью, параллельной продольной и поперечной подачам резца.

Рис. 4.3. Координатные плоскости резца

Положение передней поверхности резца вполне определяется углами наклона ее в двух секущих плоскостях: продольной, параллельной yoz, и поперечной, параллельной xoz. В этом случае имеем (рис. 4.4) следующие углы.

Рис. 4.4. Углы резца как геометрического тела

Угол поперечного наклона передней поверхности g x — угол между передней поверхностью резца и опорной плоскостью в поперечном сечении (разрез по Б—Б). Угол продольного наклона передней поверхности g y — угол между передней поверхностью резца и опорной плоскостью в продольном сечении (разрез по В—В). Угол поперечного наклона главной задней поверхности a x — это угол между главной задней поверхностью резца и плоскостью, нормальной опорной и проходящей через главную режущую кромку в поперечном сечении. Угол продольного наклона главной задней поверхности a y определяется аналогично предыдущему, но в плоскости продольного сечения. На практике основные углы резца обычно измеряют в главной секущей плоскости, перпендикулярной проекции главной режущей кромки на опорную плоскость (разрез по А—А), так как в этой плоскости при некоторых условиях (l=0) стружка скользит по резцу. Основные углы имеют названия: передний угол g, задний угол a, угол заострения b (угол между передней и задней поверхностями резца).

Различают положительный передний угол (+g), когда режущая кромка занимает наивысшее положение на передней поверхности резца, и отрицательный передний угол (-g), когда режущая кромка расположена ниже всех других точек на передней поверхности (при l = 0).

Очевидно, во всех случаях имеем a + b + g = 90°.

Соответственно в сечении Г—Г имеем вспомогательный передний угол g1, вспомогательный угол заострения b1 и вспомогательный задний угол a1.

В плоскости плана располагаются (рис. 4.4):

1) главный угол в плане j — наименьший угол между поперечной плоскостью и проекцией главной режущей кромки на опорную поверхность;

2) вспомогательный угол в плане j 1 — наименьший угол между поперечной плоскостью и проекцией вспомогательной режущей кромки на опорную поверхность;

3) угол при вершине в плане e — угол между проекциями главной и вспомогательной режущих кромок на опорную плоскость. Очевидно, j + e + j 1 = 180°.

Большое значение имеет угол наклона главной режущей кромки l — угол между главной режущей кромкой и опорной плоскостью. Различают положительный угол наклона (+ l), когда вершина резца занимает низшее положение на главной режущей кромке резца, и отрицательный угол наклона (- l) при наивысшем положении вершины резца (рис. 4.5).

Аналогично определяется и угол наклона вспомогательной режущей кромки l 1.

Рис. 4.5. Углы наклона главной режущей кромки

Элементы резания

Глубина резания t в мм измеряется между обрабатываемой и обработанной поверхностями (рис. 4.6).

Подача S измеряется в мм на один оборот обрабатываемой детали или инструмента S0, за один рабочий ход Sp.x ., на один зуб инструмента Sz или минуту Sm. Подача может быть продольной, поперечной или наклонной, вертикальной (строгальные станки) и круговой (долбежные, зуборезные станки).

Скорость резания V в м/мин (исключение составляет скорость резания при шлифовании, измеряемая в метрах в секунду) измеряется по наибольшему диаметру обрабатываемой поверхности или принимается равной средней скорости в случае неравномерного движения.

Содержание работы

Согласно варианту задания на контрольную работу (см. табл. 12) назначить режимы резания для обработки наружной цилиндрической поверхности заготовки.

Для детального понимания назначаемых режимов резания привести необходимые пояснения к расчетам и эскизы обрабатываемой заготовки с указанием межоперационных припусков на обработку.

Элементы режимов резания устанавливаются в следующей последовательности:

1. Назначается глубина резания t, мм, которая определяется припуском на обработку. Выгоднее вести обработку с возможно меньшим числом проходов. При черновой обработке глубина резания назначается по возможности максимальной, равной всему припуску на обработку, а при чистовой – в зависимости от требований точности размеров и шероховатости обработанной поверхности.

Рис. 4.6. Элементы резания

При чистовой обработке - в зависимости от требований к точности размеров и шероховатости обрабатываемой поверхности. При выборе глубины резания можно руководствоваться следующим: для обработки стали с пластинками из Т15К6 и Т14К8 t = 0,5—2,0 мм; с пластинками из Т5К10 t = 3,0 мм. Для обработки чугуна резцами с пластинками из ВК2 и ВК3 t £ 2,0; с пластинками из ВК6 и ВК8 t до 5.

При определении марки резца в зависимости от материала заготовки воспользоваться данными табл. 3.

При назначении переходов обработки (черновой, чистовой, и др.) следует руководствоваться следующей зависимостью:

| Метод обработки | Квалитет | Шероховатость  , мкм , мкм

|

| Точение: | ||

| предварительное | 12-13 | 12,5 |

| чистовое | 10-11 | 2,5-1,25 |

| тонкое | 6-7 | 0,63-0,32 |

2. Выбирается подача S, мм/об.

При черновом точении выбирается максимально допустимая подача из условий жесткости технологической системы, мощности оборудования, прочности режущей пластины и прочности державки резца. Рекомендуемые подачи при черновом наружном точении приведены в табл. 1.

Подачи при чистовом точении выбирают в зависимости от требуемых параметров шероховатости обрабатываемой поверхности и радиуса при вершине резца (табл. 2).

3. Определяется расчетная скорость резания Vp, м/мин. Скорость резания при наружном продольном и поперечном точении и растачивании рассчитывается по эмпирической формуле

, (4.1)

, (4.1)

где Cv — коэффициент, зависящий от условий обработки (табл. 3.); T — период стойкости инструмента, Т = 90—120 мин; kv — поправочный коэффициент, учитывающий конкретные условия обработки; m, x, y — показатели степеней (табл. 3).

kv = kmv × knv × kuv, (4.2)

где kmv — коэффициент, учитывающий качество обрабатываемого материала (табл. 4-5); knv — коэффициент, отражающий состояние поверхности заготовки (табл. 6); kuv — коэффициент, учитывающий качество материала инструмента (табл. 7).

4. Определяется расчетная частота вращения шпинделя станка np, об/мин:

, (4.3)

, (4.3)

где D — диаметр обрабатываемой поверхности, мм.

Исходя из величины np выбирается марка станка.

Из паспорта станка выбирается ближайшая меньшая или равная расчетной фактическая частота вращения шпинделя nф. Можно принимать и ближайшую большую частоту вращения шпинделя, если превышение фактической скорости резания над расчетной составляет не более 5%.

Фактическая скорость резания Vф определяется по фактической частоте вращения:

. (4.4)

. (4.4)

5. Проверка выбранного режима резания

Для проверки выбранного режима резания необходимо определить силу резания и мощность резания.

Силу резания Pi принято раскладывать на составляющие силы, направленные по осям координат станка (тангенциальную Pz, радиальную Pу и осевую Px).

При наружном продольном и поперечном точении и растачивании эти составляющие рассчитывают по формуле:

Pz,y,x = 10 × Cp × tx × sy × Vn × kp, (4.5)

где Сp — коэффициент, учитывающий конкретные условия обработки (табл. 8); kp — поправочный коэффициент; x, y, n — показатели степеней для конкретных условий обработки (табл. 8);

kp = kmp × k j p × k g p × k l p × krp, (4.6)

где ki — коэффициенты, учитывающие условия резания (табл. 9, 10).

Мощность резания Np, кВт, рассчитывают по формуле

, (4.7)

, (4.7)

Условие правильного выбора режима:

Np £ Nэл h, (4.8)

где Nэл — паспортная мощность электродвигателя станка, кВт; h — кпд станка, h = 0,75–0,80.

Если мощность станка оказывается недостаточной, необходимо снизить скорость резания или выбрать более мощный станок.

Крутящий момент резания не должен превышать крутящего момента на шпинделе станка:

. (4.9)

. (4.9)

6. Нормирование технологических процессов

Технологической нормой времени называется регламентированное время выполнения технологической операции в определенных организационно-технологических условиях одним или несколькими исполнителями соответствующей квалификации.

Основное (машинное) время — время затраченное непосредственно на изменение формы, размеров и качества поверхностного слоя заготовки.

Основное время t0, мин, определяется из формулы:

, (4.10)

, (4.10)

где l — длина обрабатываемой поверхности, мм; y — величина врезания и выхода инструмента, мм; i — число ходов.

Величина врезания и выхода резца:

y = y1 + y2, (4.11)

где y1 — величина врезания резца, мм.

, (3.12)

, (3.12)

где j — главный угол резца в плане; у2 — перебег резца при обтачивании на проход, y2 = 2—3 мм.