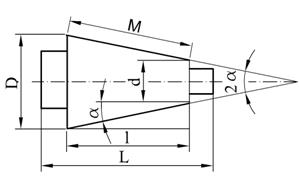

Форма, которую нужно придать заготовке при обработке на токарно-винторезном станке, задается на чертеже детали несколькими размерами, основные из которых приведены на рис. 1.5.

Параметры конической поверхности могут быть заданы величиной конусности К или величиной уклона конуса U.

Конусность К – это отношение разности диаметров двух поперечных сечений конуса к расстоянию между ними:

|

|

Уклон конуса U – это отношение разности радиусов двух поперечных

сечений к удвоенному расстоянию между ними:

Рис. 1.5. Основные элементы конуса:

D – большой диаметр конуса, мм; d – малый диаметр конуса, мм;

l – длина конуса, измеренная вдоль оси, мм; М – длина обра-

зующей конуса, мм; L – длина детали, мм; 2 a – угол конуса при

вершине, градус; a – угол уклона конуса, градус

С целью определения недостающих размеров конуса можно пользоваться формулами, приведенными в табл. 1.1.

Таблица 1.1

Формулы для определения размеров конусов

| Искомые размеры | Указанные размеры | Формулы для определения размеров |

| D | d, l, a |

|

| D | d, l, K |

|

| d | D, l, a |

|

| d | D, l, K |

|

| a | D, d, l |

|

| a | D, l, K |

|

| a | d, l, K |

|

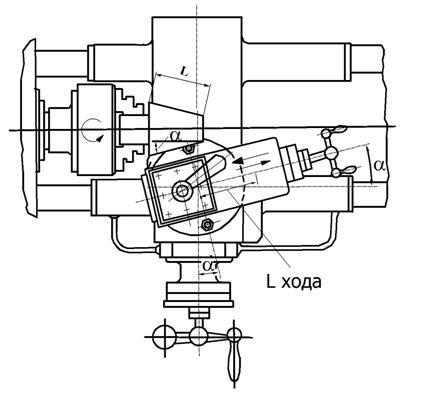

Для обработки конических поверхностей на токарно-винторезных станках существует несколько способов. Короткие детали с большим углом конуса обрабатывают поворотом средней части суппорта. При наладке ее поворачивают на угол a, где a – половина полного угла конуса. Величину угла a отсчитывают по шкале поворотной части суппорта. Схема наладки токарно-винторезного станка на обработку конуса с помощью поворота средней части суппорта приведена на рис. 1.6.

Длинные детали с небольшим углом конуса обрабатывают смещением задней бабки. При этом корпус задней бабки смещают в поперечном направлении относительно опорной плиты. Схема наладки показана на рис. 1.7.

Величину смещения задней бабки h в мм определяют по формуле:

где L – длина детали, мм; l – длина конуса, мм; D – большой

|

диаметр, мм; d – малый диаметр, мм.

Рис. 1.6. Схема наладки токарного станка на обработку конуса при

повернутых верхних салазках

Если l = L, то величина смещения задней бабки будет равна:

Отсчет величины поперечного перемещения корпуса задней бабки h производят по рискам, нанесенным на корпусе и опорной плите задней бабки.

Конуса с короткой образующей получают широким резцом, у которого режущую кромку инструмента располагают под требуемым углом к оси вращения детали.

При получении большой партии конических деталей достаточно высо-

Рис. 1.7. Схема наладки токарного станка на обработку конуса путем

поперечного смещения корпуса задней бабки

кой точности используют копировальное устройство, которое располагают с задней части станка. При этом звено поперечный винт – гайка разъединяют, поперечные салазки соединяют с ползуном, перемещающимся по наклонному пазу копира.

В случае снятия фасок применяют метод совмещения подач, который позволяет реализовать на деталях любую конусность.