При выборе способов литья необходимо учитывать следующие факторы.

1. Технологические свойства сплава.

Литье в металлические формы нежелательно применять:

- при пониженной жидкотекучести металла, т.к. высокие скорости охлаждения приводят к быстрому остыванию и кристаллизации расплавленного металла, что может стать причиной образования недоливов и спаев;

- при высокой склонности материала к усадке, так как возможно образование трещин из-за низкой податливости формы, препятствующей свободной усадке отливки в литейной форме.

2. Сложность формы отливки.

Классификация литых заготовок

Отливки классифицируют по массе, сложности конфигурации и точности размеров.

В зависимости от массы чугунные и стальные отливки подразделяют на мелкие, средние, крупные (таб. 1.14)

Таблица 1.14

Характеристика отливок из черных сплавов по массе

| Материал отливки | Масса, кг | Характеристика отливок |

| Сталь углеродистая | до 2 | мелкие |

| Сталь углеродистая | 2-50 | средние |

| Сталь углеродистая | св. 50 | крупные |

| Сталь низколегированная | до 3 | мелкие |

| Сталь низколегированная | 3-70 | средние |

| Сталь низколегированная | св. 70 | крупные |

| Чугун серый | до 2 | мелкие |

| Чугун серый | 2-50 | средние |

| Чугун серый | св. 50 | крупные |

Отливки из цветных сплавов по массе классифицируются по девяти группам (табл.1.15).

Таблица 1.15

Классификация отливок из цветных металлов по массе, кг

| Группа | Бронза, латунь, цинковые сплавы | Алюминиевые сплавы |

| 1 | до 0,25 | до 0,2 |

| 2 | 0,25-1,0 | 0,2-0,4 |

| 3 | 1-4 | 0,4-0,8 |

| 4 | 4-10 | 0,8-1,6 |

| 5 | 10-20 | 1,6-3,2 |

| 6 | 20-50 | 3,2-6,3 |

| 7 | 50-200 | 6,3-12,5 |

| 8 | 200-500 | 12,5-25 |

| 9 | св. 500 | св. 25 |

Рекомендуемые разновидности отливок по массе и размерам для различных способов литья приведены в таблице 1 (Способы получения заготовок литьем).

В зависимости от конфигурации изделия и необходимого количества стержней отливки делят на шесть групп сложности. Примеры типовых конструкций отливок различной сложности представлены в таблице 1.16.

Таблица 1.16

Примеры типовых конструкций отливок различной сложности

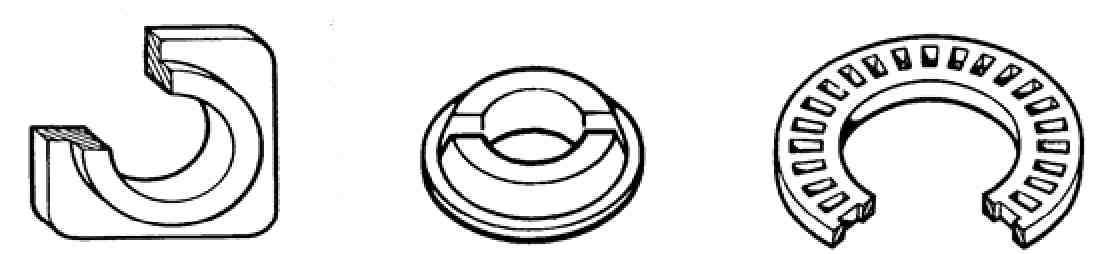

Отливки 1-й группы сложности – отливки общего назначения, простой геометрической формы, как правило, без механической обработки (или сверление). Для изготовления используется не более 1-го стержня.

Фланец Гайка крепления Шайба ячейковая

Фланец Гайка крепления Шайба ячейковая

|

Отливки 2-й группы сложности – отливки общего назначения, являющиеся сочетанием простых геометрических тел открытой коробчатой формы. Механически обрабатываются с одной или двух сторон. При изготовлении используется до 5 стержней.

Корпус Маховик Вилка

Корпус Маховик Вилка

|

Отливки 3-й группы сложности – отливки ответственного назначения открытой коробчатой, сферической или иной формы сравнительно сложной конструкции. Механически обрабатываются с 3-х сторон. Для изготовления требуется до 12 стержней.

Патрубок Гайка Корпус

Патрубок Гайка Корпус

|

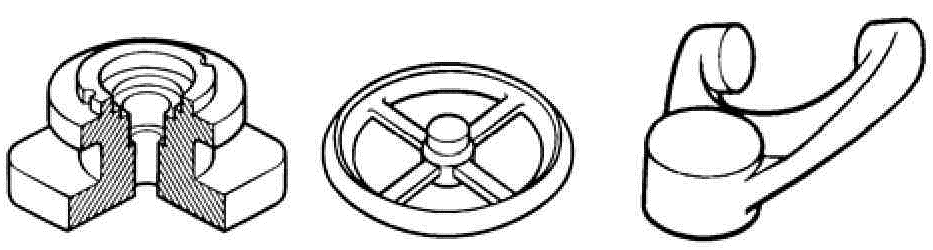

Отливки 4-й группы сложности – отливки ответственного назначения сложной геометрической формы с частично закрытыми полостями. Механически обрабатываются с 4-х сторон с высокой точностью поверхности. При изготовлении используется до 20 стержней.

Корпус редуктора Корпус масляного Цилиндр компрессора

теплообменника

Корпус редуктора Корпус масляного Цилиндр компрессора

теплообменника

|

| Отливки 5-й группы сложности – отливки особо ответственного назначения, работающие при давлении от 0, 6 до 3,0 МПа, сложной закрытой геометрической формы. Механически обрабатываются с 5 сторон. При изготовлении используется до 30 стержней.

|

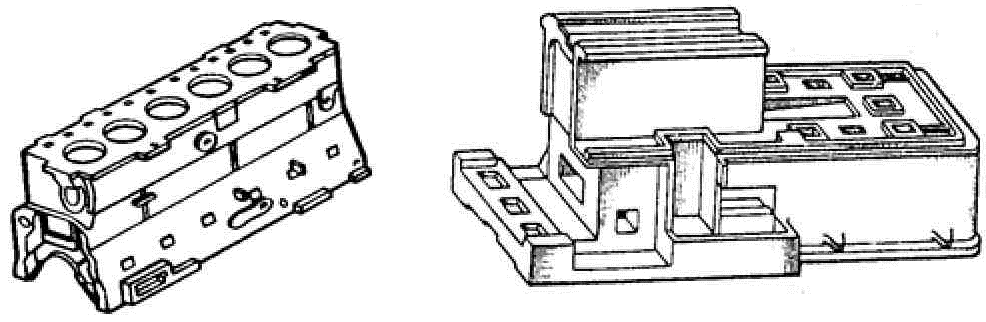

Отливки 6-й группы сложности – отливки особо ответственного назначения, работающие при давлении свыше 3,0 Мпа, сложной закрытой геометрической формы. Механически обрабатываются не менее, чем с 6 сторон. При изготовлении используется до 30 стержней и выше.

Блок Станина

Блок Станина

|

Если перепад толщин стенок на соседних участках будет более чем в 3 раза, то группу сложности по конфигурации изделия переводят в более сложную (1 – во 2-ю; 2 – в 3-ю и т. д.).

Сложные по конфигурации отливки получают литьем под давлением, по выплавляемым моделям, по выжигаемым моделям, в песчаных формах. Литьем в кокиль получают отливки с простой наружной конфигурацией, а центробежным литьем – отливки типа тел вращения. Наиболее тонкостенные отливки получают литьем по выплавляемым моделям, по выжигаемым моделям и литьем под давлением.

3. Тип производства.

Один из главных критериев при выборе способа литья является тип производства. Ориентировочно годовую программу выпуска и тип производства в зависимости от массы отливок можно определить по таблице 1.17.

Таблица 1.17

Ориентировочная годовая программа выпуска отливок в зависимости от типа производства и массы отливки

| Тип серийности производства | Масса отливки, кг | ||||||

| <20 | 20–100 | 101–500 | 501– 1000 | 1001–5000 | 5001– 10000 | >10000 | |

| Годовая программа выпуска отливок одного наименования, шт | |||||||

| Единичное | <300 | <150 | <75 | <50 | <20 | <10 | <5 |

| Серийное | 300 – 200000 | 150 – 100000 | 75 – 40000 | 50 – 20000 | 20 – 4000 | 10– 1000 | 25 – 75 |

| Массовое | >200000 | >100000 | >40000 | >20000 | >4000 | >1000 | >75 |

В условиях серийного и массового производства рентабельны способы литья с применением металлических или оболочковых форм. Для единичного производства, как правило, экономически не выгодно изготавливать кокиль или использовать дорогостоящее литьё по выплавляемым моделям. В этом случае наиболее рациональным является применение литья в песчано-глинистые формы, для которого можно использовать недорогие деревянные модели.

4. Требуемые точность геометрических показателей и качество поверхности.

Для того, чтобы обеспечить заданную точность размеров и шероховатость поверхности необходимо выбрать способ литья. Чем выше качество поверхности, полученное при литье, тем меньше последующая механическая обработка. В некоторых случаях возможно полностью исключить последующую механическую обработку, либо выполнять ее с минимальными припусками. К таким способам относится способ точного литья по выплавляемым моделям, при котором получают точные отливки сложной формы практически из любых литейных сплавов, в том числе и из труднообрабатываемых резанием материалов. Однако, при использовании точного литья увеличиваются расходы на литейное оборудование и оснастку, их ремонт и обслуживание. Поэтому, при выборе способа получения отливки следует проводить технико-экономический анализ не одного заготовительного (литейного), а двух этапов производства – заготовительного (литейного) и механообрабатывающего.

Наиболее точным показателем, определяющим эффективность применения того или иного способа, является себестоимость изделия.

При выборе оптимального способа получения отливок, как правило, требуется проводить сравнительный анализ возможных вариантов литья и их технологических показателей, ориентировочно представленных в таблице 1.18.

Таблица 1.18.

Технологические возможности основных способов литья

| Показатель | Литьё в песчаные формы | Литьё в оболочковые формы | Литьё по выплав-ляемым моделям | Литьё в кокиль | Литьё под давле-нием | Центробежное литьё | |

| Максимальная масса отливки, кг | 200000 | 200 | 100 | 5000 – чугун; 4000 – сталь; 500 – цв. сплав | 50 | 600 | |

| Рекомендуемые разновидности отливок по массе | Мелкие, средние, крупные, очень крупные | Мелкие, средние | Мелкие | Мелкие, средние, крупные | Мелкие | Мелкие, средние | |

| Максимальный размер отливки, м | Любой | 1,5 | 1,0 | 2,0 | 1,2 | 6,0 | |

| Мини-маль-ный диаметр получаемого в отливке отверс-тия, мм | Сталь | 25 | 6 | 1,2 | 40 | - | 25 |

| Чугун | 15 | 6 | - | 25 | - | 25 | |

| ЦМС | 8 | 6 | - | 8 | ЦС – 1,5 АС – 2,5 МС – 3,0 | 25 | |

| Минимальная толщина стенки, мм | 3,0 | 2,0 | 0,5 | 3,0 | 0,5 | 4,0 | |

| Наивысшая группа сложности | 6 | 5 | 5 | 4 | 5 | 4 | |

| Наименьшая шероховатость поверхности Rz, мкм | 80 | 40 | 20 | 40 | 10 | 80 | |

| Минимальный припуск на механическую обработку, мм | 0,3 | 0,2 | 0,0 | 0,3 | 0,2 | 0,3 | |

| Среднее значение Ким* | 0,65 | 0,88 | 0,93 | 0,75 | 0,93 | 0,80 | |

| Среднее значение Квг* | 0,45 | 0,55 | 0,45 | 0,50 | 0,58 | 0,95 | |

| Относительная себестоимость единицы массы отливки | 1,0 | 3,2 | 6,5 | 1,4 | 1,9 | 0,7 | |

| Экономически оправданное минимальное количество N шт/год | Любое | 200 | 1000 | 400 | 1000 | 100 | |

| Рекомендуемые материалы | Чугун, сталь, ЦМС | Чугун, сталь, ЦМС | Сталь, редко чугун и ЦМС | Чугун, сталь, ЦМС | ЦМС | Чугун, сталь, ЦМС | |

| Основное преимущество | Универ-сальность, низкая стои-мость | Высокая чистота поверх-ности | Высокая точность сложной отливки | Точность и мелкозернис-тая структура | Точность, высокая произво-дительность | Высокая произво-дитель-ность, низкая стоимость | |

| Экономически оправданный тип производства | Единич-ное Серийное Массовое | Серийное Массовое | Серийное Массовое | Серийное Массовое | Серийное Массовое | Серийное Массовое | |

Примечание: ЦМС – цветные металлы и сплавы; ЦС – цинковые сплавы; АС – алюминиевые сплавы; МС – медные сплавы

Каждый метод литья характеризуется рядом коэффициентов:

* К вг - коэффициент выхода годного - характеризует расход металла в заготовительном цехе, размер брака, технологических отходов и определяется по формуле:

где: М 1 – масса исходного металла;

М 2 – масса заготавливаемого металла.

К вт – коэффициент весовой точности – отражает степень приближения формы и размеров заготовки к форме и размерам детали, т.е. характеризует объем механической обработки и определяется по формуле:

где: М д – масса готовой детали.

* К им – коэффициент использования металла – отражает общий расход металла на изготавливаемую деталь, определяется по формуле:

Назначение припусков, допусков, размеров, формы, расположения и неровностей поверхностей отливок осуществляется в соответствии с ГОСТ Р 53464-2009 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку (с Изменениями N 1, 2) Дата введения 2010-07-01