ѕосле определени€ общего допуска элемента отливки ∆общ можно найти односторонний припуск на механическую обработку z - √ќ—“ – 53464-2009 содержит в табличной форме значени€ припусков дл€ 16 р€дов припусков от 0,2 до 73 мм в диапазоне допусков от 0,1 до 80 мм.

Ћитью в разовые песчаные формы соответствуют р€ды припусков от 2-го до 13-го в зависимости от габаритных размеров отливки и ее сплава (табл. 4.5).

“аблица 4.4.

ќбщие допуски элементов отливок, мм. ѕриложение » (об€зательное)

| ƒопуск размера от поверхности до базы | ƒопуск формы и расположени€ поверхности | ќбщий допуск элемента отливки, не более | ƒопуск размера от поверхности до базы | ƒопуск формы и расположени€ поверхности | ќбщий допуск элемента отливки, не более |

| 1 | 2 | 3 | 1 | 2 | 3 |

| св. 0.01 | до 0.01 0.01-0.02 | 0.02 0.03 | |||

| св. 0.01 до 0.02 | св. 0.01 0.01-0.02 0.02-0.03 0.03-0.04 | 0.02 0.03 0.04 0.05 | св. 0.80 до 1.00 | св. 0.24 0.24-0.40 0.40 -0.64 0.64 -0.80 0.80 -1.00 1.00 -1.20 1.20 - 1.60 1.60 -2.00 | 1.00 1.10 1.20 1.40 1.60 1.80 2.20 2.80 |

| св. 0.02 до 0.03 | св. 0.01 0.01-0.02 0.02-0.03 0.03-0.04 0.04-0.05 0.05-0.06 | 0.03 0.04 0.05 0.06 0.07 0.08 | св. 1.00 до 1.20 | до. 0.32 0.32 - 0.64 0.64 -0.80 0.80 -1.00 1.00 -1.20 1.20 - 1.60 1.60 -2.00 2.00-2.40 | 1.20 1.40 1.60 1.80 2.00 2.40 2.80 3.20 |

| св. 0.03 до 0.04 | св. 0.01 0.01-0.03 0.03-0.04 0.04-0.05 0.05-0.06 0.06-0.08 | 0.04 0.05 0.06 0.07 0.08 0.11 | св. 1.20 до 1.60 | св. 0.40 0.40 - 0.80 0.80 -1.00 1.00 -1.20 1.20 - 1.60 1.60 -2.00 2.00 -2.40 2.40 -3.20 | 1.60 1.80 2.00 2.20 2.40 2.80 3.60 4.40 |

| св. 0.04 до 0.05 | св. 0.01 0.01 - 0.03 0.03 - 0.04 0.04 - 0.05 0.05 -0.06 0.06 -0.08 0.08 - 0.10 | 0.05 0.06 0.07 0.08 0.09 0.11 0.14 | св. 1.60 до 2.00 | св. 0.40 0.40 - 0.80 0.80 -1.20 1.20 - 1.60 1.60 -2.00 2.00 -2.40 2.40 -3.20 3.20 -4.00 | 2.00 2.20 2.40 2.80 3.20 3.60 4.40 5.00 |

| св. 0.05 до 0.06 | св. 0.02 0.02-0.03 0.03 - 0.04 0.04 - 0.05 0.05 -0.06 0.06 -0.08 0.08 - 0.10 0.10 - 0.12 | 0.06 0.07 0.08 0.09 0.10 0.12 0.14 0.16 | св. 2.00 до 2.40 | св. 0.64 0.64 - 1.20 1.20 - 1.60 1.60 -2.00 2.00 -2.40 2.40 -3.20 3.20 -4.00 4.00 -4.80 | 2.40 2.80 3.20 3.60 4.00 4.40 5.60 6.40 |

| св. 0.06 до 0.08 | св. 0.02 0.02-0.04 0.04 - 0.05 0.05 -0.06 0.06 -0.08 0.08 - 0.10 0.10 - 0.12 0.12 - 0.16 | 0.08 0.09 0.10 0.11 0.14 0.16 0.18 0.22 | св. 2.40 до 3.20 | св. 0.80 0.80 - 1.60 1.60 -2.00 2.00 -2.40 2.40 -3.20 3.20 -4.00 4.00 - 5.00 5.00 -6.40 | 3.20 3.60 4.00 4.40 5.00 5.60 7.00 9.00 |

| св. 0.08 до 0.10 | св. 0.02 0.02-0.04 0.04-0.06 0.06-0.08 0.08-0.10 0.10-0.12 0.12-0.16 0.16-0.20 | 0.10 0.11 0.12 0.14 0.16 0.18 0.22 0.28 | св. 3.20 до 4.00 | св. 1.00 1.00 - 1.60 1.60 -2.40 2.40 -3.20 3.20 -4.00 4.00 - 5.00 5.00 -6.40 6.40 -8.00 | 4.00 4.40 5.00 5.60 6.40 7.00 9.00 11.0 |

| св. 0.10 до 0.12 | св. 0.02 0.02 - 0.06 0.06 -0.08 0.08 - 0.10 0.10 - 0.12 0.12 - 0.16 0.16 - 0.20 0.20 -0.24 | 0.12 0.14 0.16 0.18 0.20 0.24 0.28 0.32 | св. 4.00 до 5.00 | ƒо. 1.20 1.20 - 2.4 2.40 -3.20 3.20 -4.00 4.00 - 5.00 5.00 -6.40 6.40 -8.00 8.00 -10.0 | 5.00 5.60 6.40 7.00 8.00 9.00 11.0 14.0 |

| св. 0.12 до 0.16 | св. 0.03 0.03 - 0.06 0.06 -0.10 0.10 - 0.12 0.12 - 0.16 0.16 - 0.20 0.20 -0.24 0.24 -0.32 | 0.16 0.18 0.20 0.22 0.28 0.32 0.36 0.44 | св. 5.00 до 6.40 | ƒо. 1.20 1.20 - 2.40 2.40 -4.00 4.00 - 5.00 5.00 -6.40 6.40 -8.00 8.00 -10.0 10.0-12.0 12.0 -12.8 | 6.40 7.00 8.00 9.00 10.0 12.0 14.0 16.0 18.0 |

| св. 0.16 до 0.20 | св. 0.03 0.03 - 0.08 0.08 - 0.12 0.12 - 0.16 0.16 - 0.20 0.20 -0.24 0.24 -0.32 0.32 - 0.40 | 0.20 0.22 0.24 0.28 0.32 0.36 0.44 0.55 | св. 6.40 до 8.00 | ƒо 2.00 2.00-4.00 4.00 - 5.00 5.00 -6.40 6.40 -8.00 8.00 -10.0 10.0-12.0 12.0 -16.0 | 8.00 9.00 10.0 11.0 12.0 14.0 18.0 22.0 |

| св. 0.20 до 0.24 | св. 0.06 0.06 - 0.12 0.12 - 0.16 0.16 - 0.20 0.20 -0.24 0.24 -0.32 0.32 - 0.40 0.40 -0.48 | 0.24 0.28 0.32 0.36 0.40 0.50 0.56 0.64 | св. 8.00 до 10.0 | ƒо 2.40 2.40-4.00 4.00 - 6.40 6.40 -8.00 8.00 -10.0 10.0-12.0 12.0 -16.0 16.0 - 22.0 | 10.0 11.0 12.0 14.0 16.0 18.0 22.0 28.0 |

| св. 0.24 до 0.32 | ƒо. 0.06 св. 0.06 до 0.12 0.12 - 0.20 0.20 - 0.22 0.24 -0.32 0.32 - 0.40 0.40 -0.50 0.50-0.64 | 0.32 0.36 0.40 0.44 0.50 0.56 0.70 0.90 | св.10.00 до 12.0 | ƒо 3.20 3.20-6.40 6.40 -8.00 8.00 -10.0 10.0-12.0 12.0 -16.0 16.0 - 20.0 20.0 -24.0 | 12.0 14.0 16.0 18.0 20.0 24.0 28.0 32.0 |

| св. 0.32 до 0.40 | св. 0.08 0.08-0.16 0.16 -0.24 0.24 -0.32 0.32 - 0.40 0.40 -0.50 0.50 -0.64 0.64 -0.80 | 0.24 0.28 0.32 0.36 0.40 0.50 0.56 0.64 | св.12.00 до 16.0 | ƒо 4.00 4.00-8.00 8.00 -10.0 10.0-12.0 12.0 -16.0 16.0 - 20.0 20.0 -24.0 24.0 - 32.0 | 16.0 18.0 20.0 22.0 24.0 28.0 36.0 44.0 |

| св. 0.40 до 0.50 | св. 0.12 0.12-0.24 0.24 -0.32 0.32 - 0.40 0.40 -0.50 0.50 -0.64 0.64 -0.80 0.80 -1.00 | 0.24 0.28 0.32 0.36 0.40 0.50 0.56 0.64 | св.16.00 до 20.0 | ƒо 5.00 5.00 до 8.00 8.00 -12.0 12.0 -16.0 16.0 - 20.0 20.0 -24.0 24.0 - 32.0 32.0 - 40.0 | 20.0 22.0 24.0 28.0 32.0 36.0 44.0 56.0 |

| св. 0.50 до 0.64 | св. 0.12 0.12-0.24 0.24 - 0.40 0.40 -0.50 0.50 -0.64 0.64 -0.80 0.80 -1.00 1.00 -1.20 1.20 - 1.28 | 0.24 0.28 0.32 0.36 0.40 0.50 0.56 0.64 | св.20.00 до 24.0 | ƒо 6.40 6.40 - 12.0 12.0 -16.0 16.0 - 20.0 20.0 -24.0 24.0 - 32.0 32.0 - 40.0 40.0 -48.0 | 24.0 28.0 32.0 36.0 40.0 44.0 56.0 64.0 |

| св. 0.64 до 0.80 | св. 0.20 0.20-0.40 0.40 -0.50 0.50 -0.64 0.64 -0.80 0.80 -1.00 1.00 -1.20 1.20 - 1.60 | 0.24 0.28 0.32 0.36 0.40 0.50 0.56 0.64 | св.24.00 до 32.0 | ƒо 8.00 8.00 - 16.0 16.0 - 20.0 20.0 -24.0 24.0 - 32.0 32.0 - 40.0 40.0 -50.0 50.0 - 64.0 | 32.0 36.0 40.0 44.0 50.0 56.0 70.0 90.0 |

|

|

|

ƒл€ верхних поверхностей р€ды припусков должны быть увеличены на 1-2 единицы.

|

|

|

“аблица 4.5

«адание р€да припусков дл€ верхних поверхностей

| 9 | –€д припусков отливки | 10 | |||||||

| 10 | –€д припусков дл€ верхних поверхностей отливки | 12 | 12 | 12 | 10 | 10 | 10 | 10 | 10 |

ѕо р€ду припусков и по величине общего допуска ∆ элемента поверхности (мм) определ€ют общий припуск на механическую обработку на сторону (мм, не более) отливки дл€ различных видов обработки: „ерновой, ѕолучистовой, „истовой, “онкой (строки с 11 по 14 таблица 4.10).

ƒалее необходимо определить конкретный вид обработки дл€ заданной поверхности. ƒл€ чего нужно поделить допуск детали на допуск линейных размеров отливки. ѕо допуску линейных размеров отливки и по полученному соотношению между допусками размера детали и отливки от базы обработки до обрабатываемой поверхности определить вид конкретной обработки по таблице 4.6.

» по полученному виду обработки необходимо выбрать определенное значение припуска на механическую обработку (стр. 20 таблицы 4.10).

“аблица 4.6

¬ид окончательной механической обработки по допуску размеров

| ƒопуск размера отливки | —оотношение между допусками размера детали и отливки от базы обработки до обрабатываемой поверхности | ¬ид окончательной механической обработки |

| ƒо 0.5 | св. 0.4 св. 0.15 до 0.4 св. 0.10 до 0.15 св. 0.10 | „ернова€ ѕолучистова€ „истова€ “онка€ |

| —в. 0.5 до 1.0 | св. 0.3 св. 0.10 до 0.3 св. 0.05 до 0.10 св. 0.05 | „ернова€ ѕолучистова€ „истова€ “онка€ |

| св. 1.0 до 2.0 | св. 0.2 св. 0.1 до 0.2 св. 0.05 до 0.10 св. 0.05 | „ернова€ ѕолучистова€ „истова€ “онка€ |

| —в. 2.0 до 5.0 | св. 0.15 св. 0.05 до 0.15 св. 0.02 до 0.05 св. 0.05 | „ернова€ ѕолучистова€ „истова€ “онка€ |

| —в. 5.0 | св. 0.10 св. 0.05 до 0.10 св. 0.02 до 0.05 св. 0.02 | „ернова€ ѕолучистова€ „истова€ “онка€ |

“аблица 4.7

¬ид окончательной механической обработки по допускам

формы и расположени€ размеров

| 15 | ќпределение вида механической обработки по допуску размера: | ||||||||

| 16 | допуск детали, мм | 1,6 | 0,4 | 1 | 0,057 | 4 | 2 | 0,063 | 1 |

| 17 | допуск отливки, мм | 18 | 7 | 9 | 8 | 6,4 | 5,6 | 6,4 | 10 |

| 18 | отношение допусков размеров детали и отливки | 0,09 | 0,06 | 0,11 | 0,007 | 0,67 | 0,36 | 0,01 | 0,1 |

| 19 | Ќазначение вида обработки | пч | пч | черн | тонк | черн | чер | тонк | чер |

| 20 | †ќбщий припуск, мм | 16.5 | 8.8 | 8,0 | 12,5 | 9,3 | 9,3 | 9,3 | 12,5 |

“очность обработки и припуски отливок

”ровень точности обработки, достигаемый в зависимости от технического уровн€ технологии механообработки, приведен в таблице 4.8.

“аблица 4.8

”ровень точности обработки

| ’арактеристика металлообрабатывающего оборудовани€ | ”ровень точности обработки при степени точности станков | |||

| нормальной | высокой | |||

| јвтоматизированное оборудование, оснащенное устройствами дл€ стабилизации и управлени€ точностью обработки јвтоматизированное оборудование (агрегатные станки и станки с „ѕ”. автоматические линии из агрегатных станков с „ѕ” и гибких производственных модулей и т. п.) Ќеавтоматизированное оборудование (станки с ручным управлением) | - —редн€€ ѕониженна€ | высока€ ѕовышенна€ —редн€€ | ||

| ѕримечани€: 1. нормальной степени точности станков следует относить станки нормальной точности по √ќ—“ 8, высокой степени точности станков следует относить станки повышенной, высокой, особо высокой точности Ђќ √ќ—“ 8. 2. «начени€ припусков, приведенные в таблице 6 насто€щего стандарта, следует примен€ть при среднем уровне точности обработки (насто€ща€ таблица). ѕри повышенном или высоком уровне точности обработки следует принимать значени€ припусков, соответствующие интервалам общих допусков, расположенных в таблице 8 соответственно на 1 или 2 строки выше ин≠тервала действительного допуска, при пониженном уровне точности обработки Ч на 1 строку ниже интервала действительного допуска.

| ||||

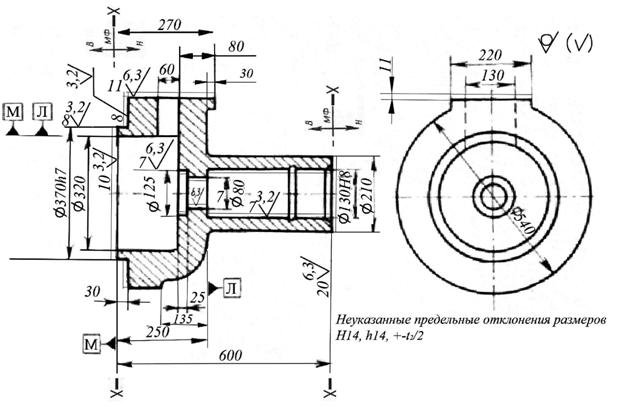

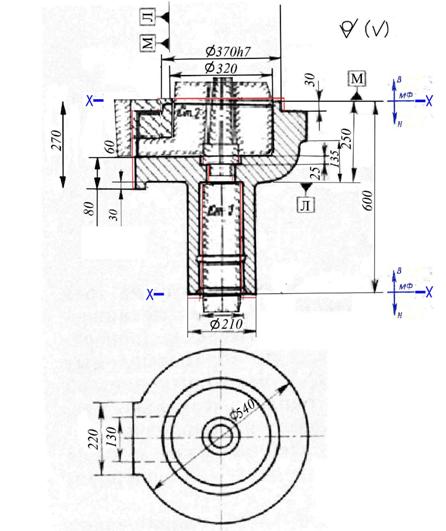

–ис. 4.7. Ќанесение припусков на чертеж детали

“аблица 4.9.

ќпределение величины усадки

| 21 | –азмер детали, мм | 600 | 30 | 250 | Ǿ370 | Ǿ125 | Ǿ80 | Ǿ130 | 270 |

| 22 | –азмер отливки, мм | 616,5 | 38,8 | 258 | 382,5 | 115,7 | 70,7 | 120,7 | 282,5 |

| 23 | Ћитейна€ усадка, % отливки | 2 | |||||||

| Ћитейна€ усадка конкретного размера отливки, % | 1,8 | 2 | 2 | 1,9 | 2 | 2 | 2 | 2 | |

| 24 | Ћитейна€ усадка конкретного размера отливки, в мм | 11,1 | 0,8 | 5,2 | 7,3 | 2,3 | 1,4 | 2,4 | 5,6 |

| 25 | –азмер модели или стержневого €щика, мм | 627,6 | 39,6 | 263,2 | 389,8 | 118 | 72,1 | 123,1 | 288,1 |

ѕросуммировав номинальный размер детали (стр. 2 или 21 таблицы 4.10) с общим припуском (стр 20 таблица 4.10) получим размер отливки

–азмер отливки Zотл устанавливают больше (+Z) или меньше (Чz) размера детали Zдет в зависимости от расположени€ припусков:

ƒл€ наружных поверхностей размер детали увеличиваетс€ на размер общего припуска.

ƒл€ внутренних поверхностей размер детали уменьшаетс€ на величину общего припуска.

Lотл = (Lдет±δ1± δ2)±∆/2,

где δ1, δ2 Ч припуски на механическую обработку с одной и с другой стороны; ∆ Ч допуск размерной точности отливки (расположение допуска может быть и несимметричным).

–асчет размеров отливки ведут с учетом выбранного положени€ ее в форме.

“аблица 4.10.

ќбща€ таблица по определению припусков на механическую обработку

| є пп | ѕоследовательность назначени€ | ѕоверхности | |||||||||

| A | Ѕ | ¬ | √ | ƒ | ≈ | ∆ | « | ||||

| 1 | ласс размерной точности отливки | 13т | |||||||||

| 2 | Ќоминальный размер от базы до обрабатываемой поверхности, мм | 600 | 30 | 250 | Ǿ370 | Ǿ125 | Ǿ80 | Ǿ130 | 270 | ||

| 3 | ¬ид размера ¬– | 3 | 2 | 2 | 1 | 1 | 1 | 1 | 2 | ||

| 4 | ласс точности размера отливки, – | 14 | 13т | 13т | 12 | 12 | 12 | 12 | 13т | ||

| 5 | ƒопуск линейного размера “ц, мм | 18 | 7 | 9 | 8 | 6,4 | 5,6 | 6,4 | 10 | ||

| 6 | ”чет допусков формы и расположени€ 0,25 от “ц, мм | 4,5 | 1.75 | 2,25 | 2 | 1,6 | 1,4 | 1,6 | 2,5 | ||

| 7 | ќбщий допуск, “общ, мм | 20 | 8 | 10 | 8 | 7 | 7 | 7 | 11 | ||

| 8 | ќбщий допуск при назначении припуска | ||||||||||

| 9 | –€д припусков отливки | 10 | |||||||||

| 10 | –€д припусков дл€ верхних поверхностей отливки | 12 | 12 | 12 | 10 | 10 | 10 | 10 | 10 | ||

| 11 | черновой | 13.0 | 6.9 | 8.0 | 7.1 | 5.4 | 5.4 | 5.4 | 7.5 | ||

| 12 | получистовой | 16.5 | 8.8 | 10.5 | 9.5 | 7.3 | 7.3 | 7.3 | 9.8 | ||

| 13 | чистовой | 19.5 | 10.5 | 12.0 | 11.0 | 8.5 | 8.5 | 8.5 | 11.5 | ||

| 14 | тонкий | 22.0 | 11.0 | 13.5 | 12.5 | 9.3 | 9.3 | 9.3 | 12.5 | ||

| 15 | ќпределение вида механической обработки по допуску размера: | ||||||||||

| 16 | допуск детали, мм | 1,6 | 0,4 | 1 | 0,057 | 4 | 2 | 0,063 | 1 | ||

| 17 | допуск отливки, мм | 18 | 7 | 9 | 8 | 6,4 | 5,6 | 6,4 | 10 | ||

| 18 | отношение допусков размеров детали и отливки | 0,09 | 0,06 | 0,11 | 0,007 | 0,67 | 0,36 | 0,01 | 0,1 | ||

| 19 | Ќазначение вида обработки | пч | пч | черн | тонк | черн | чер | тонк | чер | ||

| 20 | †ќбщий припуск, мм | 16.5 | 8.8 | 8,0 | 12,5 | 9,3 | 9,3 | 9,3 | 12,5 | ||

| 21 | –азмер детали, мм | 600 | 30 | 250 | Ǿ370 | Ǿ125 | Ǿ80 | Ǿ130 | 270 | ||

| 22 | –азмер отливки, мм | 616,5 | 38,8 | 258 | 382,5 | 115,7 | 70,7 | 120,7 | 282,5 | ||

| 23 | Ћитейна€ усадка, % отливки | 2

| |||||||||

| 1,8 | 2 | 2 | 1,9 | 2 | 2 | 2 | 2 | ||||

| 24 | Ћитейна€ усадка конкретного размера отливки, в мм | 11,1 | 0,8 | 5,2 | 7,3 | 2,3 | 1,4 | 2,4 | 5,6 | ||

| 25 | –азмер модели или стержневого €щика, мм | 627,6 | 39,6 | 263,2 | 389,8 | 118 | 72,1 | 123,1 | 288,1 | ||

4.6. Ћитейна€ усадка и ее учет при разработке технологии отливки

ƒалее необходимо увеличить значени€ размеров отливки на величину усадки сплавов, использованных дл€ изготовлени€ отливки.

ѕрипуски на литейную усадку обычно определ€ют в зависимости от вида сплава (табл. 4.11). ѕри разработке технологии изготовлени€ сложных отливок можно использовать приведенные ниже значени€ линейной усадки сплавов, %:

ѕрипуски на литейную усадку обычно определ€ют в зависимости от сложности и размеров отливки.

Ћитейна€ усадка принимаетс€ вначале дл€ отливки целиком дл€ углеродистой стали 40Ћ-IIIс содержанием углерода0,37÷0,45%. ќна составл€ет Ц 1,95%.

“аблица 4.11

«ависимость коэффициента усадки от марки сплава

| Ќаименование материала | %, по массе | ”садка, % |

| —ерый чугун Ѕелый чугун ¬ысокопрочный чугун | 0,6Ч1,3 1,6Ч2,3 1,5Ч2,0 | |

| —таль с содержанием —, %: | 0,04 0,1 0,2 0,3 0,4 0,5 0,7 | 2,35 2,27 2,14 2,00 1,95 1,88 1,79 |

| —таль с содержанием Ni, %: | 1 2 4 | 2,19 2,12 1,87 |

| —таль с содержанием —r,/%: | 1 2 3 | 2,18 1,95 1,81 |

| —таль с содержанием —u, %: | 0,5 1 1,5 | 2,37 2,29 2,09 |

| —таль 110√13Ћ —таль жаростойка€ | 2,5Ч3,8 1,8Ч2,2 | |

| Ѕронза олов€нна€ Ѕронза алюминиева€ | 1,4Ч1,6 1,5Ч2,4 | |

| Ћатунь цинкова€ Ћатунь кремниста€ | 1,5Ч2,2 1,6Ч1,8 | |

| —плавы систем: алюминий Ч кремний алюминий Ч магний алюминии Ч олово алюминий Ч железо | 1,7Ч1,72 1,2Ч1,3 0,56Ч0,58 1,65Ч1,75 | |

| медь Ч алюминий медь Ч фосфор медь Ч магний медь Ч олово медь Ч никель | 2,4 1,60Ч1,64 1,53 1,45Ч1,50 2,3Ч2,5 |

“аблица 4.12.

–екомендуемые значени€ литейной усадки сплавов дл€ отливок

различной сложности и размеров

| ћатериал | ’арактеристика отливок | ќсновные размеры отливки, мм | Ћитейна€ усадка, % | |

| “олщина стенки | ƒлина | |||

| ”глеро≠диста€ сталь | ѕростые (без стержней) | 30Ч100 Ѕолее 100 | ƒо 500 500Ч2 000 | 2,0 1,3 |

| —редней сложности (с ребрами, выступами, полост€ми, выполн€емыми стержн€ми) | 30-100 Ѕолее 100 30Ч65 65Ч100 65Ч100 | 500Ч3000 5000Ч6500 5000Ч6500 6500Ч10000 Ѕолее 10000 | 1,5 1,2 0,9 0,8 0,7 | |

| —ложные типа решеток | 20Ч40 20Ч40 30Ч50 | ƒо 2000 2000Ч6000 10000Ч15000 | 0,8 0,5 0,3 | |

| —ерый чугун | ѕростые (без стержней) | 20Ч40 50Ч100 Ѕолее 100 | ƒо 500 500Ч1000 Ѕолее 1000 | 1,0 0,9 0,7Ч0,8 |

| —ложные коробчатой формы | 20Ч65 20Ч65 | ƒо 500 Ѕолее 500 | 0,8Ч0,9 0,5Ч0,7 | |

| ћедные сплавы | ѕростые —ложные | ƒо 20 20Ч40 | ƒо 100 Ѕолее 100 | 1,2Ч1,5 1,0Ч1,3 |

| јлюми≠ниевые сплавы | ѕростые —ложные | ƒо 15 15Ч35 | ƒо 100 Ѕолее 100 | 1,4Ч1,6 0,8Ч1,2 |

“аблица 4.13

«ависимость величины усадки от податливости формы, сложности отливки

| √руппа отливок | ”садка, % | |

| затрудненна€ | свободна€ | |

| ћелкие и средние | 0,9 | 1,0 |

| —редние и крупные | 0,8 | 0,9 |

| ќчень крупные | 0,7 | 0,8 |

| ÷илиндровые: | ||

| ††††††††††††† ѕо длине | 0,8 | 0,9 |

| ††††††††††††† ѕо диаметру | 0,5 | 0,7 |

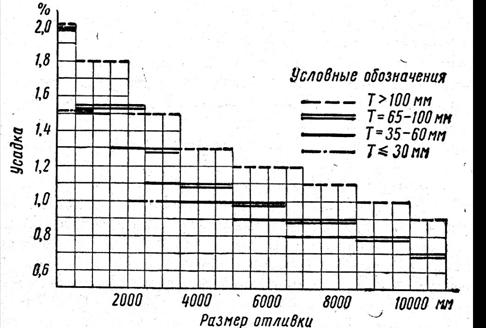

–ис. 4.8. «ависимость литейной усадки от габаритных размеров и толщины стенки отливки.

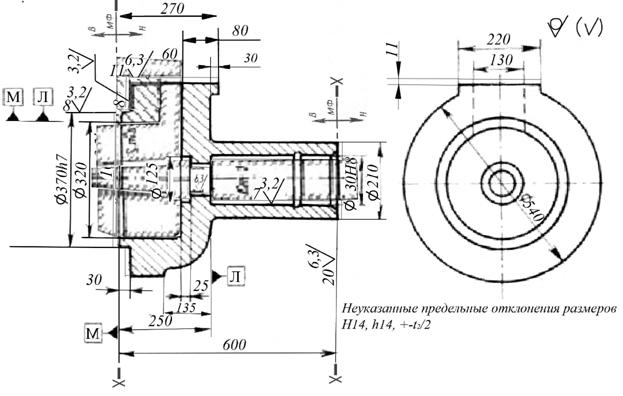

„ертеж отливки выполн€ют в соответствии с требовани€ми стандартов ≈— ƒ и √ќ—“ 3.1125-88. онтур отливки изображают основной линией, под наименованием детали пишут "ќтливка". ѕри вычерчивании отливки контур детали, включа€ внутренний контур обрабатываемых поверхностей, а также отверстий, впадин и выточек, не выполн€емых в литье, изображают сплошными тонкими лини€ми; проставл€ют размеры отливки и детали, учитыва€ все припуски на механическую обработку с указанием их значений. “ехнологические приливы, пробы на испытание, остатки прибылей, выпоров и питателей, если их не удал€ют в литейном цехе, выполн€ют на изображении отливки сплошной основной линией. Ќазначение пробы указывают на полке линии-выноски.

¬ технических требовани€х указывают группу отливки, нормы точности, а также допускаемые дефекты или допустимость их устранени€ вырубкой и заваркой.

Ќа чертеже отливки указывают все радиусы литейных сопр€жений и формовочные литейные уклоны. ‘ормовочные уклоны выбирают по √ќ—“ 3212-92 [12]. «начени€ уклонов приведены в следующем разделе. ”клоны на обрабатываемые поверхности предусматривают сверх припуска за счет увеличени€ размеров или толщины стенки. ”клоны на необрабатываемые поверхности назначают за счет увеличени€ размеров (тонкостенные детали) или их уменьшени€ (толстостенные детали). ѕри наличии уклонов на наружных и внутренних поверхност€х следует стремитьс€ к равной толщине стенки отливки.

|

|

|

¬ мелкосерийном и индивидуальном производстве чертежи отливок не выполн€ют, а все сведени€ помещают на размеченной копии чертежа детали.

–ис. 4.9.

–ис. 4.10.

5. ћодельный комплект

ћодельный комплект служит дл€ формировани€ полости под отливку в песчаной литейной форме и изготовлении стержней. ¬ него вход€т модель и стержневые €щики. ћодельный комплект изготавливают из пиломатериалов хвойных (ель, сосна) или твердых (береза, бук, дуб) пород дерева, пластмасс и металлических сплавов. ћеталлические сплавы (чугун, силумин) примен€ют в массовом производстве, а хвойные пиломатериалы используют в единичном и мелкосерийном. ¬ серийном производстве модельные комплекты изготавливают из твердых пород дерева, пластмасс и сплавов.

ƒерев€нные комплекты выполн€ют из пиломатериалов (доски, бруски) сплачиванием, склеиванием предварительно вырезанных заготовок. — целью уменьшени€ короблени€ заготовки чередуют по расположению волокон (вдоль и поперек).

ќкончательную обработку дерев€нных и металлических комплектов осуществл€ют на станках. ѕредусмотрено дев€ть классов точности модельных комплектов, взаимосв€занных с классами размерной точности отливок. ƒопуски размеров модельного комплекта в 10-15 раз меньше соответствующих допусков размеров отливок.

ƒл€ снижени€ поглощени€ древесиной влаги и дл€ исключени€ прилипани€ формовочной смеси дерев€нные модельные комплекты грунтуют, шпатлюют и крас€т эмал€ми серого, красного или желтого цвета соответственно дл€ отливок из стали, чугуна и цветных сплавов. «наковые части покрывают эмалью черного цвета.

ѕоскольку металлические модели чаще получают литьем, их выполн€ют пустотелыми с толщиной стенки 6-15 мм. ѕрочность и жесткость литых комплектов повышают за счет установки ребер жесткости.

ћодель Ч приспособление, с помощью которого в литейной форме получают полость, котора€ по размерам и внешним очертани€м соответствует будущей отливке. ƒл€ получени€ отливок с отверсти€ми или углублени€ми на модели предусматривают специальные выступы Ч стержневые знаки, образующие в форме углублени€ дл€ установки стержней. онфигураци€ модели соответствует внешним очертани€м отливки, а размеры модели боль≠ше размеров отливки на величину линейной усадки сплава + припусков на механическую обработку отливки.

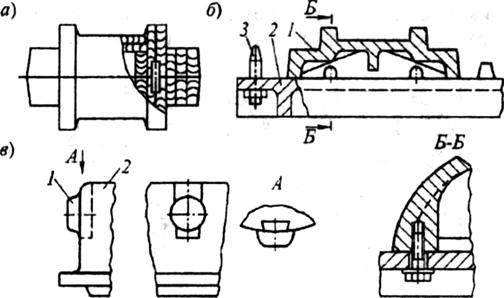

онструкции моделей дл€ получени€ осесимметричной детали изображены на рис. 5.1. –азъемна€ дерев€нна€ модель (а) состоит из двух частей, фиксируемых друг с другом с помощью шипов. “акую модель примен€ют при ручной формовке.

ѕри машинной формовке модель состоит из двух (в данном случае одинаковых) полумоделей 1 (рис. 5.1, б), которые имеют резьбовые и штифтовые отверсти€ дл€ закреплени€ на соответствующей модельной плите 2 (изображена более тонкими лини€ми). ѕолумодели закрепл€ют на модельных плитах по координатам относительно центрирующих штырей 3таким образом, чтобы совпали отпечатки в нижней и верхней полуформах, полученные на двух разных машинах. Ќа модельных плитах может закрепл€тьс€ не одна, а несколько моделей дл€ получени€ формы на 2Ч4 от≠ливки. роме того, на модельных плитах закрепл€ют модели литниковой системы (питатели, шлакоуловители и др.).

–ис. 5.1. онструкци€ моделей

ƒерев€нные модели могут иметь несколько разъемов, но в этом случае они менее точны и дороже, будут создавать дополнительные сложности при формовке. »ногда дл€ получени€ выступов на отливках используют отъемные части моделей (рис. 5.1, в). —оединение отъемных частей 1 с основной моделью 2 осуществл€ют шпильками или при помощи пазов типа "ласточкин хвост". »звлекают отъемную часть из полости формы после удалени€ основной части модели. ѕрименение отъемных частей модели резко снижает производительность труда, повышает веро€тность разрушени€ формы, поэтому их следует избегать, создава€ технологичную конструкцию детали.

—тержневые €щики служат дл€ получени€ стержней. ѕроцесс изготовлени€ стержней включает в себ€ набивку €щика стержневой смесью, съем €щика с сырого стержн€ на сушильной плите, транспортировку стержней в сушильную камеру. “олько после сушки стержень становитс€ сравнительно прочным, его можно переносить, перевозить, перекладывать, устанавливать в форму или собирать с другими стержн€ми.

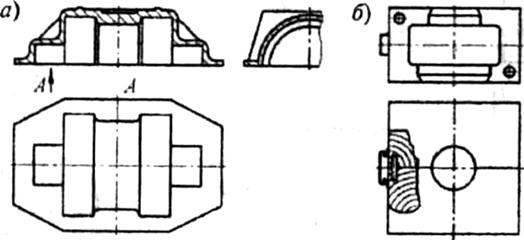

онструктивно стержневые €щики могут быть вытр€хными и набивными (рис. 5.2). ¬ытр€хные €щики примен€ют дл€ получени€ половинок стержней, которые склеивают после сушки. —тержень при этом должен иметь плоскую поверхность, на которую его укладывают на сушильную плиту.

–азъемные €щики соедин€ютс€ с помощью шипов, дюбелей, скоб и замков. ящики допускают кантовку вместе со стержневой смесью. –азнимают €щик после его размещени€ на сушильной плите. ѕоскольку стержень остаетс€ на плите и с ней подаетс€ на сушку, размеры опорной поверхности стержн€ должны гарантировать его устойчивость. —тержневые €щики могут содержать отъемные вкладыши, иметь не один, а несколько разъемов.

–ис. 5.2. ”стройство стержневых €щиков:

а -вытр€хного и †б Ц разъемного.

ƒл€ очень многих внутренних полостей отливок используют не один, а несколько стержней, которые получают в простых €щиках, а затем склеивают или собирают после сушки. ѕри сборке стержней друг с другом предпочтительно иметь фиксаторы, например коническое углубление в одном и выступ в другом стержне.

¬ процессе набивки стержневой смеси в €щик закладывают металлические (проволочные) каркасы, повышающие прочность и теплопроводность стержн€. √азоотводные каналы выполн€ют с помощью удал€емых металлических стержней или закладкой жгутов соломы, металлической стружки, фитилей и вентил€ционных шнуров дл€ сложных стержней.

»ногда стержни получают из самотвердеющих смесей, например из холоднотвердеющих смесей, если затвердевание стержн€ осуществл€етс€ непосредственно в €щиках или после его продувки газами. ¬ этом случае процесс изготовлени€ стержней проходит значительно быстрее.

∆идкие самотвердеющие смеси (∆——), сохран€ющие свойство текучести в течение 9Ч10 минут, и холоднотвердеющие смеси (’“—) готов€т в специальных шнековых смесител€х, размещенных непосредственно в стержневом участке. √отова€ смесь должна быть немедленно (в течение 2 минут) использована дл€ изготовлени€ стержней или форм. ¬ стержневом участке необходимо предусматривать рабочие места и оборудование дл€ отделки, склейки, окраски и подсушки стержней.