Популярны методы регенерации(очистки)отработанных масел методом отделки их сильными минеральными кислотами, в частности серной кислотой с следующей отделкой отбеливающими глинами. При этом значимая дробь масел, по 50%, пропадает, переходя в квашеный гудрон. Таковая переработка масла приводит к дилеммам утилизации отработанных глин и кислотного шлама, что соединено с загрязнением находящейся вокруг среды.

Популярен метод регенерации(очистки)отработанных моторных смазочных масел подключающий разряд поочередных стадий: устранение механических примесей, устранение воды и легких углеводородов, отделку насыщенными углеводородными растворителями, с следующей вакуумной дистилляцией и каталитическим гидрированием.

Популярен метод регенерации(очистки)отработанных масел, суть которого содержится в нагреве, отгонке воды и легких углеводородных фракций, отделке полиметилсилоксановыми растворителями с следующей вакуумной разгонкой в тонкопленочном испарителе. Недочетом процесса является высочайшая цену растворителя и сложность его удаления из смеси с маслом. Свойство масла опосля стадии экстракции не дозволяет применять его для изготовления моторных масел и просит проведения доборной стадии вакуумной дистилляции.

Популярен метод регенерации(очистки)отработанных масел, который принят за макет, подключающий последующие стадии: нагревание масла для удаления легких фракций и воды, экстракция масла насыщенными углеводородными растворителями, к примеру пропаном, вакуумная разгонка с фракционированием и гидроочистка, при этом томную фракцию подвергают термической отделке и вторично экстрагируют растворителем. При применении предоставленной технологии газойлевые фракции удаляются на стадии фракционирования опосля экстракции, что усугубляет свойство масла опосля стадии экстракции, а еще требуются доп стадии отделки – термообработка, доборная экстракция, что значительно осложняет и удорожает технологический процесс.

Установленная мишень: поднятие экономических и экологических характеристик процесса за счет усовершенствования свойства деасфальтизата.

Установленная задачка достигается тем, что предлагаемый метод регенерации(очистки)отработанных моторных масел подключает: устранение механических примесей, отгонку воды и легких углеводородных фракций, устранение газойлевых фракций, экстракцию масляных фракций осадительными растворителями, с следующей вакуумной дистилляцией(фракционированием)и гидроочисткой. При этом устранение газойлевых фракций проводится по стадии экстракции, а дробь смолисто-асфальтеновых соединений опосля экстракции рециркулируют в экстракционный установка для сотворения внутреннего орошения.

Неимение газойлевых фракций на стадии экстракции увеличивает избирательность. Ant. огульность растворителя, к примеру, пропана, поэтому увеличивается свойство деасфальтизата(не в такой мере смол, лучше краска, больше температура вспышки). Рециркуляция смолисто-асфальтеновых соединений в экстракционный установка и творение внутреннего орошения дозволяет понизить оглавление сконденсированных ароматических углеводородов с отрицательным индексом вязкости в деасфальтизате, вследствие их растворения в оседающих смолах, в то же время из смол восходящим потоком пропана экстрагируются ценные углеводородные составляющие.

Масло опосля экстракции, к примеру, пропаном является промежным продуктом, характеристики которого отчасти подходят характеристикам товарных моторных масел, что соединено с тем, что дробь присадок имеющихся в отработанном масле остается в деасфальтизате. В частности вполне сберегаются депрессорные и вязкостные присадки, о чем свидетельствует низкая температура застывания(по минус 35 °С)и высочайший индекс вязкости(по 115), отчасти моющие, диспергирующие и антиокислительные присадки(по 30%).

Для возобновления свойства регенерированного масла опосля стадии экстракции и доведения его характеристик по уровня товарных моторных масел требуется существенно не в такой мере дорогостоящих присадок, чем при изготовлении товарных масел из базисных масел не содержащих присадок вообщем, и видется вероятным не жить две следующие стадии – дистилляции и доочистки, что значительно понижает издержки на создание регенерированных товарных моторных масел.

Сообразно предлагаемому методике из отработанного масла убирают механические примеси фильтрацией или центрифугированием и опосля нагрева по температуры 100–120 °С проводят провяливание и устранение легких углеводородных фракций в вакуумной колонне. Последующую стадию – устранение газойлевых, фракций проводят в насадочном эвапораторе при температуре 200–250 °C и остаточном давлении от 10 по 50 мм. рт. ст. До очищенное масло ориентируют на стадию экстракции селективным растворителем, в качестве которого имеют все шансы существовать применены: низкомолекулярные парафины(этан, пропан, бутан либо их смеси), низшие спирты, обыкновенные эфиры, силоксаны. Неимение газойлевых фракций на стадии экстракции увеличивает избирательность. Ant. огульность растворителя, к примеру, пропана, поэтому увеличивается свойство деасфальтизата(не в такой мере смол, лучше краска).

Процесс экстракции(деасфальтизации)при применении пропана ведется в противоточной массообменной колонне при температуре 50–93 °C и давлении по 45 атм. и объемном отношении растворителя и масла 5–15/1. При применении силоксановых растворителей экстракция проводится в динамических смесителях при температуре от 0 по 30 °C и давлении от 0 по 0,5 атм. и объемном соотношении расхода растворителя и масла от 2 по 5. Экстракция селективным растворителем проводится с рециркуляцией по 50% смолисто-асфальтеновых соединений в верхнюю дробь массообменного аппарата.

В итоге предлагаемых усовершенствований возрастает вывод деасфальтизата с одновременным усовершенствованием его свойства. Приобретенный деасфальтизат, опосля отпарки растворителя владеет характеристики на уровне товарных моторных масел: температура вспышки наиболее 220 °C, температура застывания ниже минус 32 °C, индекс вязкости наиболее 115, ковкость 7–9 сст. (100 °C), краска 5–6 ед. ЦНТ. Смысла характеристик: щелочное количество, оглавление функциональных частей Са, Zn, Р ниже требований на моторные масла, что соединено с удалением доли присадок и их фрагментов при экстракции. Для доведения свойства деасфальтизата по уровня требований на моторные масла требуется существенно не в такой мере присадок, чем при применении регенерированных базисных масел.

Видется вероятным не жить последующие стадии регенерации(очистки)масла: дистилляцию и доочистку, так как усовершенствование ряда характеристик(краска, кислотное количество)масла, сопровождается повышением температуры застывания(по минус 10 °С), понижением индекса вязкости(по 85), вязкости(по 4–5 сст.), снижается вывод регенерированного масла. Модифицирование вышеназванных характеристик соединено не лишь с совершенным удалением присадок, однако и с конфигурацией состава масла при действии больших температур при дистилляции. Вступление присадок в базисные масла улучшает эти характеристики, однако добиться значений соответствующих для регенерированного(очищенного)масла опосля стадии экстракции не удается.

При необходимости получения незапятнанных базисных масел, улучшение процесса экстракции дозволяет повысить свойство дистиллятных масляных фракций, усиливает их вывод(не в такой мере смолистых соединений), характеристики процесса гидроочистки имеют все шансы существовать смягчены, а базисное масло опосля гидроочистки выходит наиболее высококачественным.

Для усовершенствования цвета и совершенного удаления присадок масло ориентируют на вакуумную дистилляцию, которую разрешено жить в пленочных, роторно-пленочных, циклонных испарителях, или в ректификационной колонне при температуре 300–350 °C и давлении 1–10 мм. рт. ст.

Доочистка масла опосля стадии дистилляции проводится методом каталитического гидрирования на катализаторах на базе металлов 6 и 8 группы периодической системы Менделеева, их окислов, или сульфидов, нанесенных на окись алюминия. Главные характеристики процесса гидроочистки: температура -150–400 °С, влияние -40–200 атм., контактная перегрузка -0,2–4 час-1. Гидроочистка может проводиться в всяком фазовом состоянии водорода и масла.

Метод регенерации(очистки)отработанных масел иллюстрируется последующими образцами.

Образец 1.

Отработанное маслице, вплоть до подогретое согласно температуры СТО °C, подвергают предварительной отгонке вода и простых фракций присутствие горячке СТО °С и давлении ДВАДЦАТЬ ПЯТЬ миллиметров. рт. ст., затем продукция направляют в экстракцию консистенцией углеводород-горка(70 ПРОЦЕНТОВ пропана, 30% Н-бутана)присутствие горячке 90 °С, давлении ТРИДЦАТЬ ДВА кгс/см2, балансе разбавитель / маслице 8:1. Экстрагированное маслице подвергают криогенной дистилляции в тонкопленочном испарителе присутствие горячке 320 °C и давлении 5 миллиметров. рт. ст. Далее маслице подвергают гидроочистке в алюмоникелевом катализаторе присутствие 320 °C и давлении ТРИДЦАТЬ атм. Получаемое базовое маслице в следствии высокой температуры застывания, низкого индекса вязкости ходатайствует вхождения важного количества добавок – согласно 15%.

Образец 2.

Отработанное маслице, вплоть до подогретое согласно температуры СТО °C, подвергают предварительной отгонке вода и простых фракций присутствие горячке СТО °C и давлении ДВАДЦАТЬ ПЯТЬ миллиметров. рт. ст., затем продукция направляют в экстракцию консистенцией углеводород-курган(70 ПРОЦЕНТОВ пропана, 30% Н-бутана)присутствие горячке 92 °C, давлении 35 кгс/см2, балансе растворитель / маслице 8:1. Полученное экстрагированное маслице присутствие достаточно высокой вязкости и индексе вязкости, невысокой горячке застывания обладает невысокую жар вспышки и недостаточную цветность.

Образец 3.

Отработанное маслице, вплоть до подогретое согласно температуры СТО °С, подвергают предварительной отгонке вода и простых углеводородных бензинных фракций присутствие горячке СТО °С и давлении ДВАДЦАТЬ ПЯТЬ миллиметров. рт. ст., затем выполняют предотвращение газойлевых фракций в насадочном эвапараторе присутствие горячке 250 °C и давлении ДЕСЯТЬ миллиметров. рт. ст. Экстракцию чистых маслоподкачивающих фракций выполняют консистенцией углеводород-страна(70 ПРОЦЕНТОВ пропана, 30% Н-бутана)присутствие горячке 92 °С, давлении 35 кгс/см2, балансе разбавитель / маслице 8:1 с рециркуляцией согласно 50% смолисто-асфальтеновых сочетаний в верхнюю часть колонны. Полученное регенерированное маслице обладает более высокой вязкостью, индексом вязкости, более невысокой температурой застывания, оптимальным расцветкой, высокой температурой вспышки в сравнении с экстрагированным маслом полученным обыкновенным способом экстракции и способен действовать использовано с целью извлечения движкового масла вида М5з10Г1 присутствие дополнении узкого количества добавок(согласно 5%).

Из данного таким образом, то что маслице, получаемое после периода экстракции присутствие удалении газойлей согласно периода экстракции и исследованию внутреннего орошения в экстракционном монтажу обладает фаворитные свойства в сравнении с маслом получаемым согласно полному циклу восстановления, то что позволяет снизить количество мера научно-технического движения и использовать деасфальтизат в свойстве элемента движковых масел, либо в свойстве движкового масла после добавления узкого количества добавок.

Список использованной литературы

1. Пивоварова Н.А., Власова Г.В., Адаспаева С.А. Влияние совместной обработки магнитным полем и ультразвуком на процесс переработки углеводородного сырья // Сборник трудов V международной научно-практической – конференции «Исследование, разработка и применение высоких технологий в промышленности», г. Санкт – Петербург, 2008.

2. Пивоварова Н.А., Адаспаева С.А., Пивоваров А.Т., Иванов А.О. Возможности волновых воздействий в процессе селективно й очистки масляных дистиллятов // Материалы IV международной научно-технической конференции «Глубокая переработка нефтяных дисперсных систем», г. Москва, 2008.

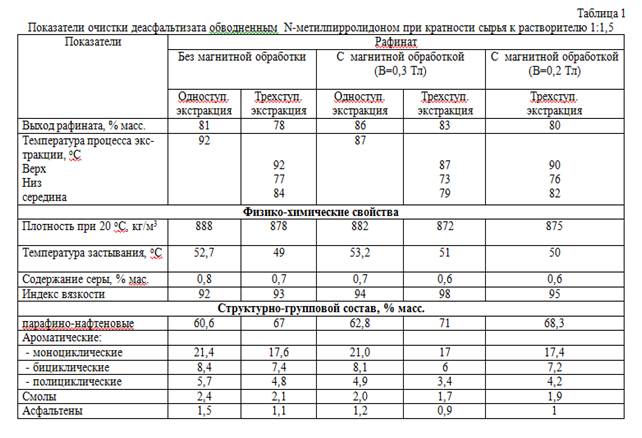

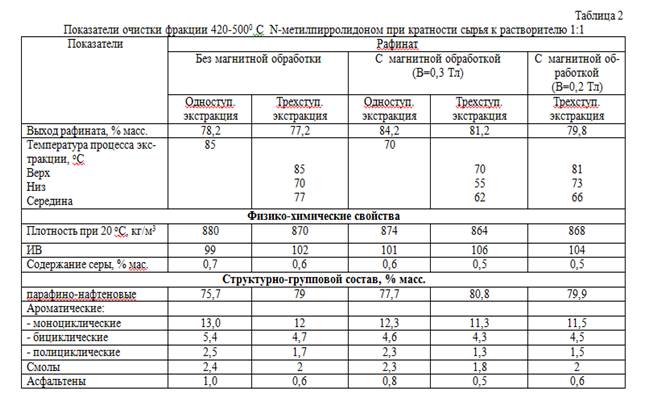

3. Адаспаева С.А., Пивоварова Н.А., Рамазанова А.Р., Любименко Э.А. Повышение эффективности процесса селективной очистки деасфальтизата масляного производства с использованием постоянного магнитного поля // Нефть, газ и бизнес, 2012. – № 1.

4. Адаспаева С.А.Пивоварова Н.А. Совершенствование процесса подготовки деасфальтизата к жидкостной экстракции N-метилпирролидоном // Всероссийская научная конференция профессорско-преподавательского состава (55-ая ППС) Астраханского государственного технического университета, 2011.

5. Адаспаева С.А., Пивоварова Н.А. Экстракционная очистки деасфальтизата Волгоградского нефтеперерабатывающего завода // Материалы II-ой научно-практической конференции «Новейшие технологии освоения месторождений углеводородного сырья и обеспечение безопасности экосистем Каспийского шельфа», г. Астрахань, 2011.