МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ДЛЯ ПРАКТИЧЕСКИХ (СЕМИНАРСКИХ)

ЗАНЯТИЙ

Курс 4

Дисциплина: ОСНОВЫ ПРОЕКТИРОВАНИЯ И ОСНАЩЕНИЯ ПРОИЗВОДСТВА

Составитель:

Мурзагалиева Э.Т.

Алматы, 2017 г.

Практическое занятие №11

Валидация технологического процесса и квалификация производственного оборудования.

Валидация процесса - это процедура документированного подтверждения того, что определенный процесс (такой как производство фармацевтических продуктов) позволяет с высокой степенью гарантии производить продукт, соответствующий установленным показателям качества (спецификации).

Валидация - неотъемлемая часть тщательно спланированной, последовательной программы разработки продукта/процесса

Валидация — это действия, которые в соответствии с принципами надлежащей производственной практики, доказывают, что определенная методика, процесс, оборудование, сырье, деятельность или система действительно приводят к ожидаемым результатам (ЕС руководство по GMP).

Квалификация - это процесс документального подтверждения того, что проект производственного участка (инженерной системы, оборудования, склада и др.) соответствует заданию на проектирование (User Requirements Specification, URS) и требованиям GMP.

Сфера применения - объекты квалификации и валидации:

- Технические системы

- Помещения

- Оборудование

- Инженерные (технические) системы обеспечения функционирования производства

- Технологический процесс

- Методики контроля качества

- Методики очистки

Подходы:

- Новые технологические процессы

- Валидация при внесении изменений

- Плановая критическая ревалидация

Виды валидации:

- Перспективная валидация

o до реализации выпущенной продукции

- Сопутствующая валидация

o во время серийного выпуска продукции

- Ретроспективная валидация

o процессы уже выполняются в течении какого-то времени

Основные задачи валидации:

- Подтверждение правильности регламентированных параметров технологических процессов - обеспечение качества продукции во время выполнения операций техпроцесс;

- Подтверждение правильности инструкций по осуществлению операций техпроцесса (соответствие возможностям и предназначению оборудования);

- Подтверждение возможности оборудования обеспечить соблюдение всех параметров ведения техпроцессов и качества продукта;

- Подтверждение возможности (способности) персонала обеспечить выполнение (соблюдения) регламентированных требований;

- Воспроизводимость (точность воспроизведения) параметров техпроцесса и обеспечение при этом необходимых показателей качества.

Общие требования и принципы:

- Технические средства (помещения, оборудование, системы) квалифицированы

- Аналитические методики валидированы

- Процесс разработаны надлежащим образом и апробирован

- Персонал, который принимает участие в валидационных испытаниях, обучен

- Изменения управляются

- Обеспечение периодичности оценки технических средств, систем, оборудования, процессов для подтверждения их правильного функционирования

Квалификация оборудования и инженерных систем даёт гарантии того, что оборудование и инженерные системы соответствуют своему функциональному назначению, стабильно поддерживают необходимые нам параметры технологического процесса и не вносят в продукт никаких загрязнений. Объем квалификации устанавливается исходя из критичности объекта инфраструктуры.

Выполнение критических процедур очистки важно для достижения необходимого качества поверхностей оборудования и уровня их чистоты, что в свою очередь позволяет избежать загрязнения продукции. К тому же результаты валидации очистки позволяют отказаться от лабораторного контроля смывов и промывных вод после каждого цикла очистки, что значительно экономит время при переходе на производство другого препарата.

Применение валидации в фармацевтической промышленности произошло благодаря позаимствованному опыту аэрокосмической отрасли, в 1960 г. Впервые была применена для валидации процессов стерилизации и производства твердых лекарственных форм. Незадолго после этого, валидации подлежали практически все процессы производства лекарственных средств.

1987 г. – издание FDA руководства по процессной валидации.

На данный момент, валидация является обязательной частью GMP.

Процесс валидации можно сравнить с юридической практикой — аналогично, как адвокат доказывает правоту своего клиента, так и инженеры по валидации, используя результаты исследований, доказывают пригодность производства к выпуску продукции высокого качества.

Валидация. Частные случаи:

- Квалификация (Qualification) — действия, которые подтверждают, что конкретное оборудование работает правильно и действительно приводит к ожидаемым результатам. (ЕС руководство по GMP).

- Валидация методик (Analytical Validation, AV) — документированное подтверждение того, что утвержденная методика контроля пригодна для применения при производстве и контроле качества лекарственных средств.

- Валидация очистки (Cleaning Validation, CV) — документированное подтверждение того, что утвержденная процедура очистки обеспечивает такой уровень чистоты оборудования, который необходим для производства лекарственных средств.

- Валидация процесса (Process Validation, PV) — документальное подтверждение того, что процесс, выполняемый в рамках установленных параметров, протекает эффективно и с воспроизводимыми параметрами, производя лекарственное средство, удовлетворяющее всем заданным требованиям к продукции и ее качеству.

Как мы видим, квалификация является более узким понятием, в отличии от валидации, и определяет отдельное направление, которое относится к тестированию параметров инженерных систем, производственных помещений, технологического и лабораторного оборудования, и других технических средств на соответствие требованиям GMP и других нормативных документов регламентирующих безопасный выпуск лекарственных средств требуемого качества.

Стадии квалификации:

- Квалификация проекта (Design Qualification, DQ) — это процесс документального подтверждения того, что проект производства (инженерной системы, оборудования, склада и др.) соответствует заданию на проектирование (User Requirements Specification, URS) и требованиям GMP.

- Квалификация монтажа (Installation Qualification, IQ) — документальное подтверждение того, что монтаж помещений, систем и оборудования (установленных или измененных) выполнен в соответствии с проектом и другой технической документацией.

- Квалификация функционирования (Operation Qualification, OQ) — документальное подтверждение того, что помещения, системы и оборудование (установленные или измененные) функционируют в соответствии с предъявляемыми требованиями, во всех режимах работы.

- Квалификация эксплуатации (Performance Qualification, PQ) — документальное подтверждение того, что помещения, системы и оборудование в комплексе работают эффективно и с воспроизводимыми показателями в соответствии с промышленным регламентом, технологическими инструкциями и спецификацией на продукт.

Виды валидации процесса:

- Перспективная валидация (prospective validation) — валидация, выполняемая до начала серийного производства продукции, предназначенной для реализации.

- Сопутствующая (concurrent validation) — валидация, которая проводится в ходе серийного производства продукции, предназначенной для продажи.

- Ретроспективная валидация (retrospective validation) — аттестация серийного процесса производства реализуемого продукта, основанная на полученных данных о производстве и контроле серий продукции.

- Повторная валидация (ревалидация) (re-validation) — повторение первичной валидации процесса для обеспечения гарантии того, что изменения в процессе (оборудовании), выполненные в соответствии с процедурой контроля изменений, не ухудшают характеристики процесса и качество продукции.

Повторная валидация (ревалидация) проводится:

- в плановом порядке в сроки, устанавливаемые предприятием в Отчете о проведении валидации.

- до возобновления производства в случаях изменения документации и/или условий производства, которые могут повлиять на качество полупродукта и готового продукта. Объем валидационных работ определяется предприятием исходя из внесенных изменений.

Исходя из приведенной выше терминологии видно, что понятия «Перспективной», «Сопутствующей» и «Ретроспективной» валидации относится только к процессам производства продукции, предназначенной для реализации. Однако, применение данных терминов, при организации и планировании работ по валидации других видов процессов, уже дано и эффективно используется валидационными службами.

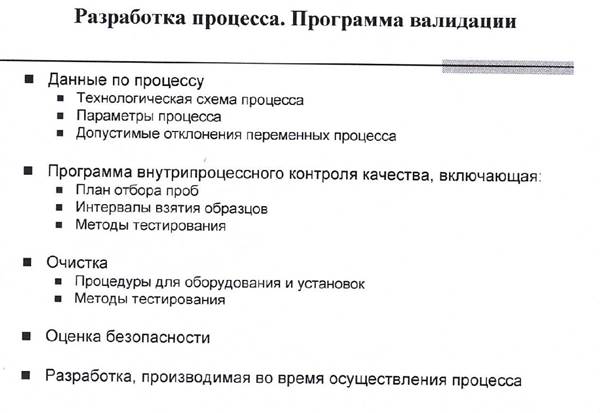

Планирование работ по валидации

Согласно требованиям GMP, производители должны определить, какая работа по валидации необходима для подтверждения контроля критических аспектов конкретных операций, проводимых ими. Значительные изменения, вносимые в технические средства, оборудование и процессы, которые могут повлиять на качество продукции, должны пройти валидацию. Для определения области проведения и объема валидации следует использовать подход, основанный на оценке рисков.

Всю деятельность по валидации следует планировать. Ключевые элементы программы валидации следует четко определить и задокументировать в основном плане валидации (Validation Master Plan — VMP) или соответствующих документах (ЕС руководство по GMP).

Отличительной особенностью работы по валидации является необходимость совместной работы специалистов различного профиля: фармацевтов, технологов, инженеров, метрологов и т.д. Как правило, работа по валидации проходит в жестком режиме времени. Проведение валидационных исследований требует больших затрат, поскольку для этого необходимо привлечение высококвалифицированных специалистов, закупка специфического оборудования и т.д.

Все эти факторы требуют грамотного планирования, надлежащей организации, для четкого и последовательного выполнения работ по валидации.

Политика валидации

Должна быть документально оформлена общая политика производителя относительно намерений и подхода к валидации, включая валидацию технологических процессов, процедур очистки, аналитических методов, методик контрольных испытаний в процессе производства, компьютеризированных систем, и в отношении лиц, ответственных за разработку, проверку, утверждение и документирование каждого этапа валидации.

Критические параметры / характеристики, как правило, следует определять на стадии разработки или на основании данных предыдущего опыта работы; следует также определить диапазоны этих критических параметров / характеристик, необходимых для воспроизводимых операций. При этом необходимо:

- определить критические характеристики АФИ как продукции;

- указать параметры процесса, которые могут влиять на критические характеристики качества АФИ;

- установить диапазон для каждого критического параметра процесса, который предполагается использовать при серийном производстве и контроле процесса.

Валидация должна охватывать те операции, которые определены как критические для качества и чистоты АФИ (ЕС руководство по GMP).

Валидация является широким и обобщающим понятием, направленным на демонстрирование степени гарантии качества выпускаемой продукции путем тестирования технологических процессов, инженерных систем, оборудования, производственных помещений, методик контроля и др. Этот процесс логично взаимосвязан и перекликается с многими фундаментальными науками (химия, физика, математика и др.) которые позволяют более детально рассматривать свойства лекарственных средств, сырья из которого они изготавливаются, стадии обработки до получения готового продукта, и помогают выявить и оценить наиболее критичные операции, несоответствия в которых повлекут за собой непоправимые последствия, тем самым предупреждая появление на рынке некачественного лекарственного средства.

Литература:

Основная:

1. Основы проектирования химических производств: Учебник для вузов / Под ред. А. И. Михайличенко. – М.: ИКЦ «Академкнига» 2010. – 371 с.

2. Технология чистых помещений. Основы проектирования, испытаний и эксплуатации / В. Уайт. - Изд-во «Клинрум», 2008.

3. Проектирование чистых помещений. Под ред. В. Уайта. Пер. с англ. - М.: изд. "Клинрум", 2004. - 360 стр.

4. Основы проектирования химических производств: Учеб. пособие / Дворецкий С.И., Кормильцин Г.С., Калинин В.Ф. - М.: Издательство "Машиностроение-1". 2005. 280 с.

5. Нормирование фармацевтического производства. Обеспечение качества продукции / В. В. Береговых, А.П.Мешковский. – М.: Издательство ЗАО «Информационно-издательское агентство «Ремедиум», 2001. – 527 с.

Дополнительная:

1. Архитектурное проектирование: учебник для студ. сред. проф. образования / М. И. Тосунова, М. М. Гаврилова. – 4-е изд., перераб. и доп. – М.: Издательский центр «Академия», 2009. – 336 с.

2. Большой справочник по конструкциям и материалам современных зданий, 2006. — 620 с.

3. СТРК 1617. Надлежащая производственная практика (GMP).

4. Спицкий О.Р., Александров О.В. GEP — Надлежащая инженерная практика. Рецепт. — № 2 (88). — 2013. — С. 7—14.

5. Спицкий О.Р. Надлежащая инженерная практика (GEP) как система. инженерного менеджмента. Фармацевтическая отрасль. — № 6(29). — 2011. — С. 50—53.

6. Allen E., Iano J. Fundamentals of Building Construction: Materials and Methods, 6th Edition. — Hoboken, New Jersey: John Wiley & Sons, Inc., 2014. — XVI, 1007 p.

7. Hicks Tyler G. Handbook of Civil Engineering Calculations, Publisher: McGraw-Hill Publication: 2007, English Isbn: 9780071472937 Pages: 840

8. ICH Q10 Фармацевтическая система качества