Здесь уже необходимы специальные устройства для поддержания зазора между электродом-инструментом 3 и заготовкой 2.

С этой целью обычно используют диэлектрические упоры. При шлифовании абразивный инструмент (круг) 1 имеет скорость до 25...30 м/с.

Круг и электрод-инструмент 3 подают к заготовке 2 со скоростью  . Электролит поступает через зазор со скоростью

. Электролит поступает через зазор со скоростью  .

.

Процесс съема металла протекает за счет абразивного съема и анодного растворения.

При операции притирки вместо абразивного инструмента может применяться притир из пластмассы или дерева. Притир служит только для механического удаления пленки оксидов с обрабатываемой поверхности и способствует ускорению процесса анодного растворения заготовки.

При ААО несвязанным абразивом абразивные зерна не связаны с заготовкой или инструментом. Их называют свободными. Зерна могут и не иметь абразивных свойств, тогда их называют наполнителем.

|

Рисунок 3 — Схема анодно-абразивной обработки свободным абразивом

1 – заготовка; 2 – свободный абразив; 3 – инструмент.

Абразивные зерна или наполнитель 2 вместе с электролитом подают в зазор между токопроводящим инструментом 3 и заготовкой 1.

Абразив перемещается инструментом со скоростью  , удаляет часть припуска и вместе с электролитом выносит продукты анодного растворения из зазора. Требуемый зазор поддерживается абразивными зернами, находящимися между инструментом 3 и заготовкой 1.

, удаляет часть припуска и вместе с электролитом выносит продукты анодного растворения из зазора. Требуемый зазор поддерживается абразивными зернами, находящимися между инструментом 3 и заготовкой 1.

Если необходимо только удалить пленку, вызывающую пассивацию обрабатываемой поверхности, применяют наполнитель из фарфоровых, стеклянных или пластмассовых шариков, диаметр которых меньше заданного значения зазора между инструментом и заготовкой.

Рисунок4 — Схема подачи наполнителя к заготовке

1 – сопло; 3 – дозатор; 2 – наполнитель; 4 – заготовка.

Если область обработки удалена от инструмента, то наполнитель 2 могут подавать струей электролита или посредством центробежных сил, возникающих при вращении заготовки, например, крыльчатки вентилятора или колеса насоса.

При подаче наполнителя струей электролит прокачивают со скоростью  через сопло 1. В струю из дозатора 3 вводят наполнитель 2, который приобретает скорость

через сопло 1. В струю из дозатора 3 вводят наполнитель 2, который приобретает скорость  и транспортируется струей к обрабатываемой поверхности заготовки 4.

и транспортируется струей к обрабатываемой поверхности заготовки 4.

Для повышения электропроводности среды наполнитель может быть изготовлен из токопроводящих материалов: шариков из металла или графитовых композиций. Перед повторным использованием электролит отделяется от наполнителя (например, с помощью сита).

К комбинированным методам относится электроэрозионно-химическая обработка.

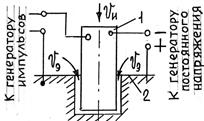

Рисунок5— Схема комбинированного электроэрозионно-химического метода

1 – электрод -инструмент; 2 – заготовка.

В данной схеме электрод инструмент 1 и заготовку 2 подключают к двум источникам:

— генератору постоянного напряжения, применяемому для размерной электрохимической обработки (ЭХО);

— генератору импульсов, применяемому для электроэрозионной обработки (ЭЭО).

Иногда используют один источник питания, в котором формируется требуемая форма напряжения. В качестве рабочей среды применяют электролит.

С помощью этого метода получают отверстия, углубления пазы. Скорость подачи электрода- инструмента  в несколько раз выше, чем при ЭЭО и ЭХ прошивании.

в несколько раз выше, чем при ЭЭО и ЭХ прошивании.

Совмещают также электрохимическую (ЭХО) и ультразвуковую обработку (УЗО).

|

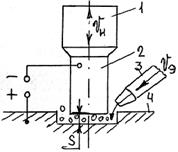

Рисунок 6 — Схема совмещения ЭХО и УЗО

1 – ультразвуковой преобразователь; 3 – сопло для подачи суспензии;

2 – инструмент-электрод; 4 – заготовка.

Съем металла с заготовки 4 происходит в среде электролита с абразивными зернами.

Суспензия поступает из сопла 3 со скоростью  в межэлектродный зазор S, который регулируется размерами зерен.

в межэлектродный зазор S, который регулируется размерами зерен.

Инструмент 2 кроме поступательного перемещения к заготовке 4 колеблется вдоль оси с ультразвуковой частотой. Эти колебания передаются инструменту от ультразвукового преобразователя 1.

Процесс удаления материала происходит как за счет скалывания частиц заготовки 4, так и за счет анодного растворения припуска.

Использование ЭХО с наложением УЗ колебаний резко повышает производительность процесса и снижает износ инструмента (приУЗ обработке).

При изготовлении круглых отверстий можно использовать абразивонесущий инструмент. Заготовка вращается, а инструменту, который выполнен в форме абразивного круга с отверстием для подвода электролита или имеет пористую конструкцию, сообщают ультразвуковые колебания. Электролит прокачивается с определенной скоростью в зону обработки.

Ультразвуковые колебания используются при светолучевой обработке. На заготовку, в которой с помощью лазерного луча выполняются отверстия, подают УЗ колебания, обычно продольные. При действии ультразвука расплавленный металл, образующий наплыв вокруг кромки обрабатываемого отверстия, не затекает в отверстие, а распыляется. Это повышает точность формы и размеров отверстий.

При обработке алюминия, нержавеющей стали и бронзы с воздействием УЗ колебаний (частотой 20 кГц, амплитудой 20...40 мкм) наибольший эффект достигается при обработке алюминия, наименьший – при обработке бронзы. С увеличением амплитуды колебаний эффект растет. Этот метод может быть применен и при светолучевой резке.

Если пространство межэлектродного промежутка при ЭХО облучить лазером, то резко возрастает скорость анодного растворения. Причем, возникает возможность ускорять съем металла с тех участков, где припуск максимальный. Благодаря этому можно повысить точность изготовления деталей.

Такой метод комбинированной обработки называют электрохимико-лучевым. В месте облучения необходимо предусмотреть прозрачное окно из материала, устойчивого к воздействию тепла и струи электролита.

Луч, попадая в зону протекания процесса анодного растворения, нагревает электролит и повышает его электропроводность. Соответственно возрастает плотность тока, то есть ускоряется съем металла с заготовки.

Недостатком данного метода является сильное поглощение лучевой энергии электролитом, особенно загрязненным.

При использовании комбинированных методов применяют в основном те же составы электролитов, что и при электрохимической размерной обработке. Иногда к ним добавляют антикоррозийные компоненты.

Технологические показатели

К технологическим показателям комбинированных методов обработки материалов относятся: точность обработки, качество поверхности, производительность, режим обработки, износ инструмента.

Точность обработки

Анодно-абразивный метод используется как для черновых, так и для чистовых операций. При черновой обработке режимы выбирают исходя из условия получения максимальной производительности. Для чистовых операций необходимо обеспечить высокую точность и хорошее качество обработанной поверхности.

Погрешность после электро-абразивного шлифования находится в пределах 0,02...0,05 мм, а после электро-алмазного — 0,01...0,02 мм.

Погрешность (для сравнения) алмазного шлифования составляет 1...5 мкм. Снижение точности при наложении тока объясняется повышенным съемом металла на кромках и удалением его с поверхности, которая обработана абразивом начисто.

Для повышения точности обработки перед последними ходами инструмента ток выключают и осуществляют выхаживание.

Электроэрозионно-химический метод позволяет получить такую же точность размеров, как ЭЭО и ЭХО. При небольшой глубине отверстий погрешности не превышают 0,1...0,3 мм.

При наложении УЗ колебаний погрешность размеров составляет 0,1...0,15 мм. Это значительно хуже, чем при обычной ультразвуковой обработке, где погрешности не превышают 0,05 мм.

Качество поверхности

Из-за постоянного обновления абразивных зерен усилия резания при анодно-абразивной обработке (ААО) в 1,5...2,0 раза ниже, чем при шлифовании. При этом снижается наклеп поверхности, не образуются микротрещины. Металл, снимаемый с заготовки, не налипает на инструмент – исключается сильный нагрев из-за трения контактных поверхностей и не возникают местные прижоги.

Такие дефекты особенно опасны для высоконагруженных деталей, работающих в условиях знакопеременных нагрузок (зубчатых колес, элементов шлицевых соединений).

Отсутствие шлифовальных прижогов позволяет повысить ресурс деталей. Шероховатость поверхности после электро-алмазной и электро-абразивной обработки уменьшается из-за анодного растворения вершин микронеровностей.

Средняя высота неровностей  может быть определена по зависимости:

может быть определена по зависимости:

, мкм

, мкм

где  – высота неровностей после шлифования, мкм;

– высота неровностей после шлифования, мкм;

=0,1...0,5 – коэффициент, учитывающий скругление выступов при наложении тока.

=0,1...0,5 – коэффициент, учитывающий скругление выступов при наложении тока.

С целью повышения точности последние ходы выполняют без тока и тогда шероховатость электро-абразивной и электро-алмазной обработки близка к получаемой после шлифования инструментом той же зернистости.

Если применяют электрически нейтральный инструмент, то обработку все время выполняют, не выключая тока. Это обеспечивает получение минимального наклепа, отсутствие прижогов поверхности, снижение высоты неровностей до  =0,1...0,15 мкм.

=0,1...0,15 мкм.

При обработке свободным абразивом удается получить шероховатость штампованных или литых деталей не ниже  =4,5 мкм.

=4,5 мкм.

Такие операции позволяют механизировать ручной труд при доводке труднодоступных поверхностей.

Электроэрозионно-химический метод дает возможность получит у стальных деталей закаленный поверхностный слой, благодаря которому повышается их износостойкость. Толщина этого слоя несколько меньше, чем после электроэрозионной обработки (ЭЭО).

Однако вследствие разрядов заметно ухудшается шероховатость поверхности по сравнению с ЭХО.

На черновых операциях средняя высота неровностей при обработке сталей

=100...150 мкм, при чистовых режимах

=100...150 мкм, при чистовых режимах  =2...2,5 мкм.

=2...2,5 мкм.

При наложении ультразвуковых колебаний на электрохимический процесс шероховатость несколько снижается по сравнению с обычной УЗО. Это объясняется скруглением вершин выступов.

Облучение зоны обработки лазером не оказывает заметного влияния на качество поверхности.

Производительность

Все комбинированные методы ускоряют процесс съема металла.

При черновых режимах ААО съем металла происходит в основном за счет эрозии. Черновая обработка выполняется при повышенных напряжениях.

При использовании электронейтрального инструмента скорость съема возрастает из-за анодного растворения и, главное, из-за интенсификации процесса резания абразивным инструментом.

Производительность процесса ААО с применением свободного абразива или наполнителя в несколько раз выше, чем при аналогичных операциях механической обработки.

Скорость съема металла при электроэрозионно-химическом методе может быть оценена зависимостью:

где  – суммарная сила тока через межэлектродный промежуток, А.

– суммарная сила тока через межэлектродный промежуток, А.

– коэффициент, учитывающий материалы электродов, режим обработки и условия эвакуации продуктов обработки;

– коэффициент, учитывающий материалы электродов, режим обработки и условия эвакуации продуктов обработки;

Значение  зависит прежде всего от глубины получаемой полости или отверстия. Так, в начале процесса скорость подачи электрода-инструмента может достигать 1,5 мм/с (

зависит прежде всего от глубины получаемой полости или отверстия. Так, в начале процесса скорость подачи электрода-инструмента может достигать 1,5 мм/с ( =20...30), но уже на глубине 2...4 мм она снижается в 5...10 раз. Скорость подачи электрода-инструмента зависит от скорости прокачки электролита.

=20...30), но уже на глубине 2...4 мм она снижается в 5...10 раз. Скорость подачи электрода-инструмента зависит от скорости прокачки электролита.

Скорость съема металла при наложении УЗ колебаний на ЭХО может быть в несколько раз выше, чем при УЗО

где  =3...12 – коэффициент, учитывающий изменение скорости съема металла при наложении тока.

=3...12 – коэффициент, учитывающий изменение скорости съема металла при наложении тока.

Если УЗ колебания накладывают на абразивонесущий инструмент, то скорость процесса по сравнению с обработкой без ультразвука возрастает на 20...50 %.

Скорость анодного растворения при облучении лазером может возрасти в 15...20 раз.