Механизм пластической деформации.

Любой металл является кристаллическим телом, с правильным расположением атомов в кристаллической решетке.

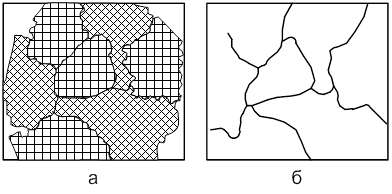

При затвердевании жидкого металла образуются кристаллы правильной геометрической формы и правильным внутренним строением. При дальнейшем росте, кристаллов, происходит встреча с соседними зернами, что приводит к изменению внешней геометрической формы, она становится неправильной. Такие кристаллы называются зернами, 0.

Соприкосновение зерен происходит по кривым линиям. Прослойка, проходящая между зернами, надежно скрепляет эти зерна между собой.

Вследствие большого числа исследований выявлено, что разрушение металла происходит чаще всего не по границам зерен, а по самим зернам, то есть по плоскости скольжения кристаллов.

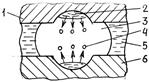

Схема образования кристаллических зерен металла  и границ между зернами

и границ между зернами  .

.

Если воздействовать на образец (в данном случае мы рассматриваем растяжение образца из мягкой низкоуглеродистой стали) внешней силой, то образец начнет деформироваться, 0. На участке ОА происходит удлинение образца, пропорционально нагрузке. Если снять нагрузку, в пределах этого участка, то образец примет свою первоначальную форму и размеры. Такая деформация называется упругой или обратимой.

Диаграмма растяжения образца малоуглеродистой стали.

Увеличивая нагрузку на образец, после достижения упругой деформации, которая соответствует точке А, приращение деформации не будет пропорционально увеличению нагрузки, участок АС, и удлинение образца возрастает в большей степени чем увеличение нагрузки. Дальнейшее увеличении нагрузки приводит к разрушению образца, точка С. Если мы снимем нагрузку в пределах кривой АВ, то образец останется деформированным и не примет своих первоначальных форм и размеров.

Деформация, при которой тело после снятия нагрузки не возвращается к своей прежней форме и не восстанавливает своих первоначальных размеров, но не теряет своей целостности, называется пластической деформацией. Состояние тела при этом называется пластическим.

Очевидно, что для начала пластической деформации необходимо преодолеть упругие свойства металла. Отсюда следует, что всякой пластической деформации предшествует упругая деформация. Основное назначение процессов ОМД – пластическая деформация металлов с приданием им требуемой формы и размеров. Для этого к металлу прикладывают такое внешнее давление, которое создает в нем так называемое предельно внутренне напряжение, вызывающие изменение формы металла (течение в направлении меньшего сопротивления), но не нарушающие связи между частицами, т.е. не вызывающие разрушений.

При упругой деформации атомы смещаются из положения устойчивого равновесия, причем это смещение очень небольшое и оно не превышает расстояния между атомами.

При пластической деформации атомы смещаются на значительные расстояния, превышающие расстояния между атомами в кристаллической решетке, и занимают новое положение устойчивого равновесия. Вследствие этого меняются также механические и физические свойства металла. Пластическая деформация возможна тогда, когда металл обладает пластичностью, то есть металл деформируется без разрушения.

На ряде опытов было показано, что деформация происходит путем ряда сдвигов вдоль определенных плоскостей, называемых плоскостями скольжения. При сдвиге этих плоскостей на поверхности образуются следы, называемые линиями скольжения.

Плоскости скольжения обычно совпадают с плоскостями действия максимальных касательных напряжений и составляют с направлением действия внешнего усилия угол около 45°.

Пластическая деформация может начаться тогда, когда в металле будет создано определенное напряженное состояние. При этом касательные напряжения на плоскостях скольжения достигнут определенной предельной величины и будут способны преодолевать внутреннее сопротивление на плоскостях скольжения и по границам зерен металла.

Штамповка жидкого металла

Штамповка жидкого металла является одним из прогрессивных технологических процессов, позволяющих получать плотные заготовки с уменьшенными пропусками на механическую обработку, с высокими физико-механическими и эксплуатационными свойствами.

Технологический процесс штамповки жидкого металла объединяет в себе процессы литья и горячей объемной штамповки.

Процесс заключается в том, что расплав, залитый в матрицу пресс-формы, уплотняют пуансоном, закрепленным на ползуне гидравлического пресса, до окончания затвердевания.

Сопряжение пуансона и матрицы образует закрытую фасонную полость. Наружные контуры заготовки получают разъемной формой, если деталь имеет наружные выступы, или неразъемной формой – при отсутствии выступов. Внутренние полости образуются внедрением пуансона в жидкий металл.

После извлечения из пресс-формы заготовку подвергают различным видам обработки или используют без последующей обработки.

Под действием высокого давления и быстрого охлаждения газы, растворенные в расплаве, остаются в твердом растворе. Все усадочные пустоты заполняются незатвердевшим расплавом, в результате чего заготовки получаются плотными, с мелкокристаллическим строением, что позволяет изготавливать детали, работающие под гидравлическим давлением.

Этим способом можно получить сложные заготовки с различными фасонными приливами на наружной поверхности, значительно выходящими за пределы основных габаритных размеров детали. В заготовках могут быть получены отверстия, расположенные не только вдоль движения пуансона, но и в перпендикулярном направлении.

Возможно запрессовывать в заготовки металлическую и неметаллическую арматуру.

Процесс используется для получения фасонных заготовок из чистых металлов и сплавов на основе магния, алюминия, меди, цинка, а также из черных металлов.

Формообразование заготовок из порошковых материалов

Заготовки из порошковых материалов получают прессованием (холодным, горячим), изостатическим формованием, прокаткой и другими способами.

При холодном прессовании в пресс-форму засыпают определенное количество подготовленного порошка и прессуют пуансоном.

В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки достигается благодаря силам механического сцепления частиц порошка электростатическими силами притяжения и трения. С увеличением давления прессования прочность заготовки возрастает. Давление распределяется неравномерно по высоте прессуемой заготовки из-за влияния сил трения порошка о стенки пресс-формы, вследствие чего заготовки получаются с различной прочностью и пористостью по высоте. В зависимости от размеров и сложности прессуемых заготовок применяют одно- и двустороннее прессование.

Односторонним прессованием получают заготовки простой формы с отношением высоты к диаметру, меньшим единицы, и заготовки втулок с отношением наружного диаметра к толщине стенки, меньшим трех.

Двустороннее прессование применяют для формообразования заготовок сложной формы. После заполнения пресс-формы порошком к верхнему пуансону с помощью гидропресса прикладывают давление для предварительного прессования. Затем гидропривод выключают и удаляют подкладку. В дальнейшем в процессе прессования участвуют оба пуансона. В этом случае требуемое давление для получения равномерной плотности снижается на 30…40 %. Использование вибрационного прессования позволяет в десятки раз уменьшить требуемое давление.

В процессе прессования частицы порошка подвергаются упругому и пластическому деформированию. После извлечения заготовки из пресс-формы ее размеры увеличиваются в результате упругого последействия.

При горячем прессовании технологически совмещаются прессование и спекание заготовки. Температура горячего прессования составляет обычно 0,6…0,8 температуры плавления порошка. Благодаря нагреву уплотнение протекает гораздо интенсивнее, чем при холодном прессовании. Это позволяет значительно уменьшить необходимое давление. Горячим прессованием получают материалы, характеризующиеся высокой прочностью и однородностью структуры. Этот способ применяют для таких плохо прессуемых композиций, как тугоплавкие металлоподобные соединения (карбиды, бориды, силициды).

Изостатическое (всестороннее) формование применяют для получения крупногабаритных заготовок с массой до 500 кг и более. Отсутствие потерь на внешнее трение и равномерность давления со всех сторон дают возможность получать необходимую плотность заготовок при давлениях, значительно меньших, чем при прессовании в закрытых пресс-формах.

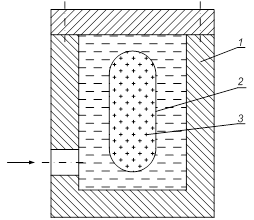

При гидростатическом формовании (0) на порошок 3, заключенный в эластичную оболочку 2, передается давление с помощью жидкости, находящейся в сосуде высокого давления 1. В качестве рабочей жидкости используют масло, глицерин, воду и т.д.

Рис.1 Схема гидростатического формования

Прокатка – наиболее производительный и перспективный способ переработки порошковых материалов. Характерной особенностью является высокая степень автоматизации и непрерывность прокатки. Схема прокатки представлена на р0.

Рис 2.Схема прокатки порошков

Порошок непрерывно поступает из бункера 1 (0а) в зазор между валками. При вращении валков 3 происходит обжатие и вытяжка порошка 2 в ленту или полосу 4 определенной толщины. Прокатка может быть совмещена со спеканием и окончательной обработкой получаемых заготовок. В этом случае лента проходит через печь для спекания, а затем снова подвергается прокатке для получения листов заданных размеров. Применяя бункеры с перегородкой (02б) изготавливают ленты из разных материалов (двухслойные). Применение валков определенной формы позволяет получать валки различного профиля, в том числе и проволоку.

5 Электрофизические и электрохимические методы обработки материалов

КЛАССИФИКАЦИЯ ФИЗИКО-ХИМИЧЕСКИХ СПОСОБОВ ОБРАБОТКИ МАТЕРИАЛОВ

В современном машиностроении при изготовлении ответственных деталей применяются физико-химические способы размерной и упрочняющее-чистовой обработки. Эти способы дополняют, а иногда заменяют традиционные процессы резания. Постоянно растущие требования к качеству, надежности и долговечности изделий делают актуальными создание и применение новых методов обработки и упрочняющей технологии для повышения износостойкости, коррозионной стойкости, жаропрочности и других эксплуатационных характеристик.

Физико-химические способы имеют следующие достоинства и преимущества перед процессами резания:

1). Копирование формы инструмента сложной формы сразу по всей поверхности заготовки при его простом поступательном движении;

2). Обработка материалов ведется при практической независимости режимов обработки от твердости и вязкости материала;

3). Выполнение уникальных операций (обработка отверстий с криволинейной или спиральной осью, изготовление очень маленьких отверстий, узких и глубоких канавок;

4). Малые значения сил, действующих в процессе обработки, а при некоторых методах отсутствие механического контакта инструмента и заготовки;

5). Используется инструмент менее твердый и менее прочный, чем обрабатываемый материал;

6). Высокая производительность обработки при сравнительно высокой точности получения размеров;

7). Возможность механизации и автоматизации процесса физико-химической обработки, а также многостаночного обслуживания.

Однако физико-химические способы обработки более энергоемки, чем процессы резания. Основные физико-химические способы размерной и упрочняюще-чистовой обработки заготовок следующие:

1. Электроразрядные — электроэрозионный, электроконтактный и абразивно-эрозионный.

2. Электрохимические — электрохимикогидравлический и электрохимикомеханический.

3. Ультразвуковые — размерная ультразвуковая обработка и наложение ультразвуковых колебаний на режущий инструмент.

4. Лучевые — лазерный, электроннолучевой и плазменный.

5. Магнитноимпульсная — индукционная и электродинамическая.

6. Магнитноабразивная.

7. Комбинированные — анодно-механический, элетроэрозионно-химический, ультразвуковой-электрохимический и электролазерный.

В этих методах удаление припуска происходит путем электрической или химической эрозии. Они особенно эффективны при изготовлении таких изделий: штампы, пресс-формы, турбинные лопатки, камеры сгорания, фасонный твердосплавный инструмент, электронная аппаратура и др.

Технико-экономический эффект их применения тем выше, чем сложнее конфигурация обрабатываемых деталей: время изготовления обычных фасонных поверхностей снижается в 2 … 3 раза, сложных – в 5 … 10 раз.

ЭЛЕКТРОЭРОЗИОННАЯ ОБРАБОТКА МЕТАЛЛОВ

Поместив электроды в жидкий диэлектрик и размыкая электрическую цепь, ученые заметили, что жидкость мутнела уже после первых разрядов между контактами. Они установили: это происходит потому, что в жидкости появляются мельчайшие металлические шарики, которые возникают вследствие электрической эрозии электродов.

Ученые решили усилить эффект разрушения и попробовали применить электрические разряды для равномерного удаления металла (1943 г.). С этой целью они поместили электроды (инструмент 1 и заготовку 3) в жидкий диэлектрик 4, который охлаждая расплавленные частицы металла и не позволяя им оседать на противолежащий электрод (рисунок 2.1).

Рисунок 2.1 — Схема электроискрового станка

1 – электрод — инструмент; 2 – ванна; 3 – заготовка; 4 – диэлектрическая жидкость; 5 – пластина изолирующая.

В качестве генератора импульсов использовалась батарея конденсаторов (С), заряжаемых от источника постоянного тока; время зарядки конденсаторов регулировали реостатом (R). Так появилась первая в мире электроэрозионная установка. Электрод-инструмент 1 перемещали к заготовке 3. По мере их сближения возрастала напряженность поля в пространстве между заготовкой и инструментом. Это пространство называют межэлектродным промежутком (МЭП) или просто промежутком (зазором).

При достижении определенной напряженности поля на участке с минимальным расстоянием между поверхностями электродов (минимальным электродным зазором), возникал электрический разряд (протекал импульс) тока, под действием которого происходило разрушение участка заготовки. Продукты обработки попадали в диэлектрическую жидкость 4, где охлаждались, не достигая электрода-инструмента 1, и затем осаждались на дно ванны. Через некоторое время электрод-инструмент 1 прошил заготовку 3. Причем контур отверстия точно соответствовал профилю инструмента.

Так была изобретена электроэрозионная размерная обработка материалов (ЭЭО). Первоначально для осуществления ЭЭО применялись исключительно искровые разряды, создаваемые конденсатором в так называемом RC -генераторе. Поэтому новый процесс в то время называли электроискровой обработкой.

В начале 50-х годов XX столетия были разработаны специальные генераторы импульсов, благодаря которым обработку можно было проводить не только на коротких искровых разрядах, но и на более продолжительных искро-дуговых и дуговых разрядах. Чтобы отличить новые условия осуществления процесса, его стали называть электроимпульсной обработкой.

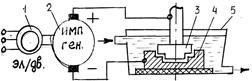

Рисунок 2.2 — Схема электроимпульсной установки

1 – электродвигатель; 2 – импульсный генератор; 3 – электрод — инструмент; 4 – заготовка; 5 – ванна для диэлектрической жидкости.

Этот метод основан на том, что полярный эффект при импульсах малой и средней продолжительности приводит к повышенной эрозии анода, что используется при электроискровой обработке. При импульсах большой продолжительности (дуговой разряд) значительно быстрее разрушается катод. Поэтому при электроимпульсной обработке применяют обратную полярность включения электродов и обрабатывают при действии униполярных импульсов, создаваемых электрическими машинами или электронным генератором. Продолжительность импульсов – 500 … 10000 мкс. Электрод — инструмент изнашивается значительно меньше, чем при электроискровой обработке. Производительность выше, так как мощность импульсов больше.

Метод наиболее целесообразно применять при предварительной обработке штампов, турбинных лопаток, фасонных отверстий в деталях из твердых, нержавеющих и жаропрочных сплавов. При электроимпульсной обработке съем металла в единицу времени в 8 … 10 раз больше, чем при электроискровой.

Для повышения точности и уменьшения шероховатости обрабатываемых поверхностей заготовок при ЭЭО был предложен метод высокочастотной электроискровой обработки. Он основан на использовании электрических импульсов малой энергии при частоте 100 …150кГц.

Рисунок 2.3 — Схема высокочастотной электроискровой обработки

1 – электрод — инструмент; 2 – заготовка; 3 – трансформатор; 4 – прерыватель; 5 – выпрямитель.

В данной схеме дугового разряда нет, так как электрод- инструмент 1 и заготовка 2 включены во вторичную цепь трансформатора. Производительность метода в 30 … 50 раз выше по сравнению с электроискровым при значительном увеличении точности и уменьшении шероховатости. Износ инструмента незначителен. Метод исключает структурные изменения и микротрещины в поверхностном слое материала обрабатываемой заготовки.

В настоящее время применяют несколько технологических схем электроэрозионной обработки.

1). Прошивание – удаление металла из полостей, углублений, отверстий, пазов, с наружных поверхностей (рисунок 2.1.). Прошиванием можно получать поверхности как с прямой, так и с криволинейной осью. Существует два варианта прошивания:

— прямое копирование, когда электрод-инструмент находится над заготовкой (рисунок 2.1.);

— обратное копирование, когда электрод-инструмент находится под заготовкой. Движение подачи здесь может осуществлять заготовка.

Рисунок 2.4 — Схема обратного копирования

1 – электрод — инструмент; 2 – заготовка; 3 – ванна; 4 – диэлектрик; 5 – продукты обработки.

Этот вариант облегчает удаление продуктов обработки и за счет сокращения числа боковых разрядов через частицы расплавленного металла в межэлектродном промежутке повысить точность обработки деталей.

2).Электроэрозионное шлифование

Рисунок 2.5 — Схема электроэрозионного шлифования

1 – электрод — инструмент; 2 – заготовка; 3 – насадка.

Металлический электрод-инструмент 1 в форме диска совершает вращательное и поступательное движения к заготовке 2 со скоростью  . Заготовка может вращаться навстречу или попутно. Жидкость подается поливом из насадка 3. Инструмент чугунный или медный диск. Обработку ведут на постоянном или переменном токе. Используемое напряжение – 10 … 40 В. Метод не обеспечивает высокой точности и низкой шероховатости, но высокопроизводителен вследствие использования больших электрических мощностей.

. Заготовка может вращаться навстречу или попутно. Жидкость подается поливом из насадка 3. Инструмент чугунный или медный диск. Обработку ведут на постоянном или переменном токе. Используемое напряжение – 10 … 40 В. Метод не обеспечивает высокой точности и низкой шероховатости, но высокопроизводителен вследствие использования больших электрических мощностей.

Данный метод также используется для обработки плоских поверхностей (рисунок 2.6.).

Рисунок 2.6 — Схема электроконтактной обработки плоской поверхности

1 – заготовка; 2 – инструмент; 3 – трансформатор.

3). Разрезание профильным или непрофилированным инструментом.

Оно включает разделение заготовки на части – отрезание (инструмент – диск или пластина), получение непрямолинейного контура – вырезание, которое выполняется только непрофилированным электродом — инструментом – проволока диаметром 0,02 … 0,3 мм или стержня, которые могут перемещаться в различных направлениях со скоростью υu в любой части заготовки. Материал проволоки – латунь, медь, вольфрам, молибден. На рисунке 2.7. дана схема станка для выполнения вырезных работ.

Рисунок 2.7 — Схема копировально- вырезного электроэрозионного станка с ЧПУ

1 – катушка с проволокой; 2 – электропривод натяжения проволоки; 3 – генератор импульсов; 4 – инструмент — проволока; 5 – электропривод подачи проволоки; 6 – электропривод винта продольной подачи стола; 7 – устройство системы ЧПУ; 8 – считывающее устройство и программоноситель; 9 – стол; 10 – электропривод винта поперечной подачи стола.

Для устранения влияния износа электрода — инструмента на точность прорезаемых пазов проволоку или стержень перемещают (обычно перематыванием) вдоль оси с определенной скоростью. Разрезание (вырезание) выполняют в ванне с диэлектрической жидкостью.

4). Электроэрозионное упрочнение, включающее легирование и наращивание поверхности, обычно осуществляют на воздухе. Частицы расплавленного металла инструмента на воздухе не успевают остыть и оседают на поверхности заготовки, образуя на ней слой сплава, насыщенного легирующими элемента электрода-инструмента. Кроме того, нанесенный на заготовку слой закален до высокой твердости и имеет за счет этого повышенную износостойкость.

1. Общее описание процесса

Удаление металла с заготовки происходит в среде диэлектрика за счет микроразрядов, расплавляющих часть металла. Рассмотрим основные стадии протекания электроэрозионного процесса снятия припуска.

По мере сближения электрода-инструмента с заготовкой напряженность (Е) электрического поля возрастает обратно пропорционально расстоянию между электродами:

В/м

В/м

Где U – разность потенциалов электрода — инструмента и заготовки, В;

S – зазор между электродами, м.

Наибольшая напряженность возникает на участке, где межэлектродный зазор минимален. Зазор зависит от высоты hв местного или макровыступа на заготовке.

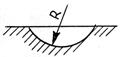

Если электроды сблизить до расстояния нескольких десятков мкм, то напряженность поля в районе выступа будет наибольшей, произойдет пробой межэлектродного промежутка в этой точке, возникает электрический разряд, через промежуток протекает ток, то есть имеет место направленное движение электронов. В электрическом поле, возникшем в межэлектродном зазоре, в направлении, обратном движению электронов, происходит перемещение более тяжелых частиц-ионов. Электроны, имеющие меньшую массу, быстро достигают положительно заряженной поверхности заготовки и нагревают металл, вызывая расплавление и испарение его в месте прохождения тока. В результате образуется углубление в форме сферической лунки радиусом R (рисунок 2.8.).

Рисунок 2.8 — Форма лунки

Вылетевшие из лунки частицы металла охлаждаются жидкостью, которая находится в зазоре, и застывает в виде шариков. В качестве жидкости используют различные диэлектрики: керосин плюс минеральное масло в соотношении 1:1; 1:2; дистиллированную воду. Поверхность приобретает форму с явно выраженными углублениями в виде лунок. Такие лунки формируют микрорельеф, характеризующий шероховатость поверхности. Поверхностный слой дна лунок испытывает воздействие термического цикла нагрева и быстрого охлаждения жидкостью. Свойства этого слоя отличны от свойств металла в глубине заготовки.

В электроискровом режиме большинство ионов, имеющих значительную массу, не успевают достичь отрицательно заряженного электрода и вызвать удаление материала с его поверхности. Съем металла происходит преимущественно с анода, который выбирают в качестве заготовки. Количество и активность ионов, достигающих поверхности инструмента, определяет интенсивность его износа. Очевидно, чем меньше будет износ инструмента, тем точнее можно получить деталь. Для этого стремятся сформировать импульс с меньшей длительностью, чтобы ионы не успевали достичь катода.

Полярность, при которой заготовка является анодом, называется прямой. Если увеличить длительность импульсов тока, то растет интенсивность съема металла с катода (инструмента) потоком ионов. Можно подобрать такое время протекания тока, при котором доля съема металла электронами составит лишь незначительную часть от общего объема удаленного с электродов материала. Поэтому здесь необходимо катодом выбрать заготовку.

Полярность, при которой анодом является инструмент, называется обратной. При электроимпульсном режиме — обратная полярность.

Полярность зависит не только от длительности импульса, но и от используемых в качестве электродов материалов. Для снижения износа инструмента (от воздействия потока электронов) его выполняют из материалов, слабо разрушающихся под действием искровых разрядов: графитовых, медно-графитовых композиций.

Количественной оценкой износа является относительный зазор. Это есть отношение массы (объема) съема металла с инструмента к массе (объему) снятого металла с заготовки.

Стадии протекания

Первой стадией эрозионного процесса является пробой межэлектродного промежутка в результате образования зоны с высокой напряженностью поля. Для диэлектрических жидкостей … напряженность (Е) поля в момент разряда достигает десятков мегавольт на метр. Под действием разряда происходит ионизация промежутка, через который между электродами начинает протекать электрический ток, то есть образуется канал проводимости — узкая цилиндрическая область, заполненная нагретым веществом (плазмой), содержащим ионы и электроны. Через канал проводимости протекает ток, при этом скорость нарастания его силы может достигать сотен килоампер в секунду. На границах канала происходит плавление металла, образуются лунку сферической формы.

Второй стадией является образование около канала проводимости газового пузыря из паров жидкости и металлов. Вследствие высокого давления (до 2∙107 Па) канал проводимости стремится расшириться, сжимая окружающую его газовую фазу. Граница канала проводимости движется с высокой скоростью в радиальном направлении. Скорость расширения может достигать 150 … 200 м/с. На наружной границе образуется так называемый фронт уплотнения, в котором давление скачкообразно меняется от исходного в жидкости до высокого его значения на границе Рф.

Третьей стадией будет прекращение тока, отрыв ударной волны от газового пузыря и продолжение его расширения по инерции. Ударная волна гасится окружающей жидкостью.

Рисунок 2.9 — Схема электрического разряда между электродами

1 – катод; 2 – микропорция металла, выплавленная на поверхности катода; 3 – газовый пузырь; 4 – расплавленные частицы металла; 5 – рабочая жидкость – диэлектрик; 6 – анод.

В начале этой стадии в зазоре (0,01…0,05 мм) находятся жидкий металл 2 в углублениях электродов 1 и 6; газовый пузырь 3, внутри которого имеются пары 4 металлов заготовки и инструмента; жидкий диэлектрик 5. Когда газовый пузырь достигнет наибольшего размера, давление внутри него резко падает. Содержащийся в лунках расплавленный металл вскипает и выбрасывается в межэлектродный промежуток.

Не всякий импульс, вырабатываемый генератором, вызывает эрозию электродов: так как велик зазор; мало напряжение; вынос твердых частиц из зазора затруднен и процесс может прекратиться. (Поэтому в крупногабаритных заготовках применяется принудительноепрокачивание диэлектрика).

РАЗМЕРНАЯ ЭЛЕКТРОХИМИЧЕСКАЯ ОБРАБОТКА

Существует несколько основных схем электрохимической обработки.

1). Обработка с неподвижными электродами.

По этой схеме получают местные облегчения в деталях, отверстия в листовых материалах, наносят информацию (порядковые номера, шифры изделий и др.), удаляют заусенцы.

Рисунок 3.1 — Схема обработки с неподвижными электродами

1 – электрод — инструмент; 2 – заготовка; 3 – диэлектрик.

Требуемая форма углубления или отверстия получается за счет нанесения на заготовку 2 слоя диэлектрика 3. Электрод-инструмент 1 не перемещается к обрабатываемой поверхности – межэлектродный зазор по мере съема металла с заготовкой 2 возрастает, а скорость  прокачки электролита снижается. Процесс будет неустановившимся с нестационарным по времени режимов обработки.

прокачки электролита снижается. Процесс будет неустановившимся с нестационарным по времени режимов обработки.