Загальний виробничий цикл виражається в календарних днях і залежить від норм часу на виконання технологічних, транспортних та контрольних операцій, розміру партії виробів, які підлягають обробці, порядку передачі виробів з однієї операції на іншу, тобто їх транспортування, часу перерв у виробництві, пов’язаних з регламентом роботи підприємства, а також з міжопераційними простоями. Основу загального циклу складає технологічний цикл, який формується з операційних циклів. Існують три види поєднання операційних циклів (видів руху предметів праці за операціями процесу): послідовний, паралельний і паралельно-послідовний.

Виробничий цикл складається з часу робочого періоду й часу перерв і визначається за формулою:

, (2.1)

, (2.1)

де, відповідно  – час на основні операції (включаючи підготовчо-заключні роботи), хв.;

– час на основні операції (включаючи підготовчо-заключні роботи), хв.;  – контрольні операції, хв.;

– контрольні операції, хв.;  – транспортні операції, хв.;

– транспортні операції, хв.;  – всі види перерв у циклі діяльності організації, хв.

– всі види перерв у циклі діяльності організації, хв.

Тривалість технологічного циклу при послідовному русі предметів праці визначається за формулою:

, (2.2)

, (2.2)

де  – кількість деталей в партії, шт.;

– кількість деталей в партії, шт.;  – норма штучного часу на виконання і-тої операції, хв.;

– норма штучного часу на виконання і-тої операції, хв.;  – кількість робочих місць на яких паралельно виконується і-та операція, шт.; m – кількість операцій технологічного процесу.

– кількість робочих місць на яких паралельно виконується і-та операція, шт.; m – кількість операцій технологічного процесу.

Тривалість технологічного циклу при паралельному русі предметів праці розраховують за формулою

, (2.3)

, (2.3)

де  – розмір передавальної партії, шт.;

– розмір передавальної партії, шт.;  – операційний цикл максимальної за тривалістю і -тої операції.

– операційний цикл максимальної за тривалістю і -тої операції.

Тривалість технологічного циклу при паралельно-послідовну русі предметів праці розраховують за формулою:

, (2.4)

, (2.4)

де  – найкоротший операційний цикл із двох суміжних операцій, хв.

– найкоротший операційний цикл із двох суміжних операцій, хв.

Тривалість виробничого циклу при всіх видах руху предметів праці визначається за такою формулою:

, (2.5)

, (2.5)

де  – кількість змін роботи;

– кількість змін роботи;  – тривалість зміни, год.;

– тривалість зміни, год.;  – коефіцієнт для переведення робочих днів у календарні (при 253 робочих днях у році

– коефіцієнт для переведення робочих днів у календарні (при 253 робочих днях у році  = 0,7);

= 0,7);  – середньозважений час міжопераційних перерв, хв.;

– середньозважений час міжопераційних перерв, хв.;  – тривалість природних процесів, хв.

– тривалість природних процесів, хв.

Тривалість виробничого циклу обробки партії деталей завжди більша тривалості технологічного циклу на проміжок неперекритого часу, витраченого на виконання транспортних і контрольних операцій, природні процеси і регламентовані перерви.

Приклад. Визначити тривалість технологічного та виробничого циклів обробки партії деталей при послідовному, паралельно-послідовному та паралельному видах руху предметів праці за операціями. Побудувати графіки технологічного циклу обробки партії деталей при різних видах руху при наступних вихідних даних: величина партії деталей 12 шт., величина транспортної партії 6 шт., середній міжопераційний час tмo – 2 хв., режим роботи однозмінний, тривалість зміни 8 год., час на перерви та природні процеси 35 хв. в зміну. Технологічний процес представлено в табл. 2.1.

Таблиця 2.1

Технологічний процес обробки деталей

| Операція | Кількість одиниць обладнання, шт. | Норма часу, хв. |

| А | ||

| Б | ||

| В |

Розв’язування

1. Послідовний вид руху предметів праці.

1.1. Тривалість технологічного циклу визначається за формулою:

(хв.)

(хв.)

1.2. Тривалість виробничого циклу визначається за формулою:

= 1/(60´1´8´0,7) ´

= 1/(60´1´8´0,7) ´

´ [1020+(3-1)´2+35] = 3,15 (кал. дн.)

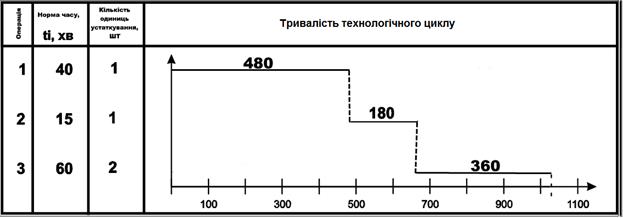

Рис. 2.1. Графічне зображення технологічного циклу при послідовному русі предметів праці

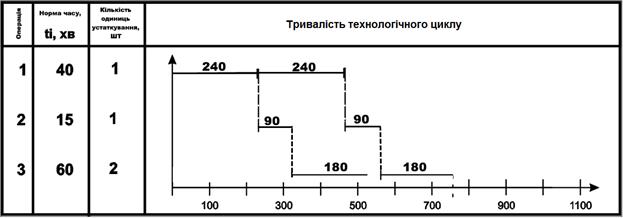

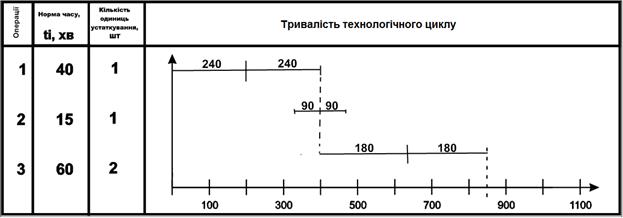

2. Паралельний вид руху предметів праці.

2.1. Тривалість технологічного циклу:

= 6´(40+15+60/2)+(12-6)´40 = 750 (хв.)

= 6´(40+15+60/2)+(12-6)´40 = 750 (хв.)

2.2. Тривалість виробничого циклу визначається за формулою:

= 1/(60´1´8´0,7) ´

= 1/(60´1´8´0,7) ´

´ [750+(3-1)´2+35] = 2,35 (кал. дн.)

Рис. 2.2. Графічне зображення технологічного циклу при паралельному русі предметів праці

3. Паралельно-послідовний вид руху предметів.

3.1. Тривалість технологічного циклу визначається за формулою:

12´(40+15+60/2)-(12-6)´(15+15) = 840 (хв.)

12´(40+15+60/2)-(12-6)´(15+15) = 840 (хв.)

3.2. Тривалість виробничого циклу визначається за формулою:

= 1/(60´1´8´0,7) ´

= 1/(60´1´8´0,7) ´

´ [840+(3-1)´2+35] = 2,62 (кал. дн.)

Рис. 2.3. Графічне зображення технологічного циклу при паралельно-послідовному русі предметів праці