Структура - внутреннее строение металлов и сплавов, изучаемое с различной степенью увеличения.

При изучении строения металла различают макроструктуру и микроструктуру.

Макроструктура – внутреннее строение металлов и сплавов, видимое невооруженным глазом.

Макроструктуру изучают путем просмотра поверхности металла на специальных образцах (макрошлифы). При этом не используют каких-либо специальных приборов, за исключением обычной лупы при увеличении 30 -50 раз. Это позволяет изучать большую поверхность и получить общее представление о качестве металла и о наличие в нем каких-либо дефектов поверхности после различных технологических процессов изготовления деталей: литья, обработки давлением, сварки и т.д.

Изучение макроструктуры является не окончательным, а предварительным этапом исследования структуры металла. Он позволяет выявить те участки, которые затем необходимо тщательно изучить.

Исследование макроструктуры называется макроанализом.

В результате макроанализа можно определить:

1. Нарушение сплошности металла, наличие трещин и пустот в литых деталях, наличие трещин, возникших в результате термической обработки и т.д.;

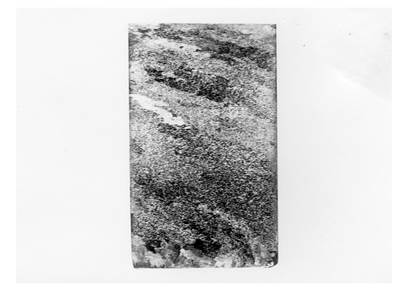

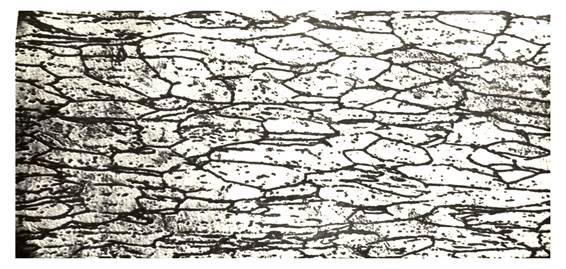

2. Зоны кристаллизации в литом металле (рис.3.1);

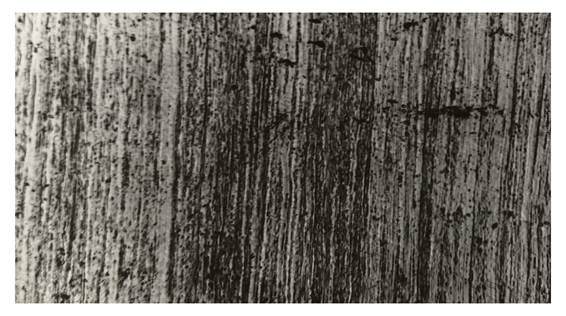

3. Ориентированную структуру в деформированном металле (рис.3.2);

4. Способ изготовления детали, исходя из п.п.2.3,

5. Химическую неоднородность (ликвацию);

6. Вид разрушения (по излому металла, рис.3.3)

Рис.3.1. Макроструктура литого металла

Рис.3.2. Макроструктура деформированного металла

Рис. 3.3. поверхность излома после разрушения металла

Микроструктура – внутреннее строение металлов и сплавов, изучаемое с помощью специальных приборов при большом увеличении изображения.

Для этих целей используют оптические и электронные микроскопы.

В оптическом микроскопе изображение формируется в отраженном свете при увеличении от 100 до 2500 раз. С помощью оптических микроскопов можно изучать элементы микроструктуры размером не менее 0,2 мкм.

Микроструктуру в оптическом микроскопе изучают на специальных образцах микрошлифах, которые предварительно вырезают из детали или заготовки, шлифуют, полируют и протравливают в химических реактивах с целью создания на поверхности рельефа для отражения и преломления лучей от различных участков микрошлифа.

В электронных микроскопах используются не оптические, а электронные лучи с очень малой длиной волны. Это позволяет изучать объекты до 0,2 – 0,5 нм. В настоящее время используются два типа электронных микроскопов: ПЭМ – просвечивающий электронный микроскоп и РЭМ – растровый электронный микроскоп. Наибольшее распространение нашли ПЭМ, которые позволяют получить увеличение 100 000 и более раз. Для работы на электронных микроскопах требуется приготовление специальных образцов по достаточно сложной технологии.

Исследование микроструктуры с помощью микроскопов называется микроанализом (металлографическим анализом) или металлографией.

В результате металлографического анализа можно определить:

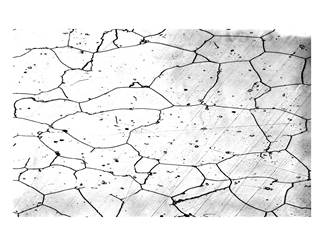

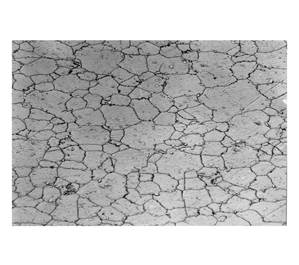

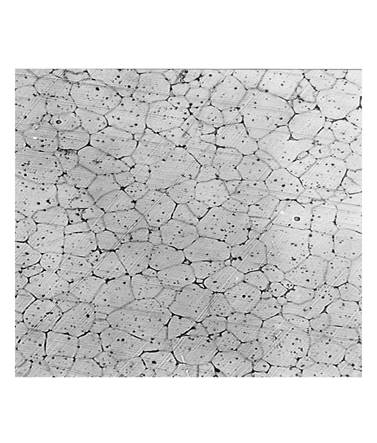

1. Величину зерна (рис.3.4 а и б);

а)

а)

б)

б)

Рис.3.4. Микроструктура сплава с крупным (а)

мелким (б) зерном.

2. Наличие фаз, структурных составляющих, дисперсных частиц; их количество, величину, взаимное расположение, строение.

Фаза – обособленная часть структуры, отделенная от соседней границей раздела, при переходе через которую могут меняться состав, строение и свойства.

Структурная составляющая — более общее понятие, может включать в себя 2 и более фазы, также является обособленной частью структуры.

Дисперсные частицы – мельчайшие частицы, распределенные по структуре и представляющие химические соединения Ме с Ме, либо Ме с неметаллами (нитриды, оксиды, карбиды и т.п.). Формируются в структуре в процессе дополнительной обработки материалов с целью изменении свойств (рис.3.5).

Рис. 3.5. Наличие в микроструктуре дисперсных частиц.

3. Способ изготовления детали (зернистое строение, рис.3.5, или

ориентированное, рис.3.6, а, б).

а)

а)

б)

б)

Рис.3.6. Микроструктура деформированного металла:

а) Текстура

б) Волокнистая структура

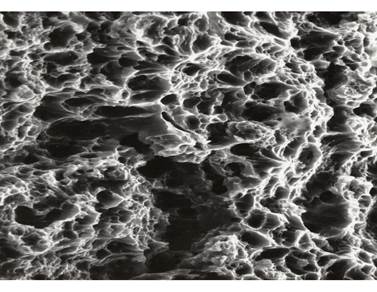

4. Вид разрушения металла (рис.3.7).

а)

а)

б)

б)

Рис.3.7. Микроструктура (изображение в электронном микроскопе)

поверхности разрушения:

а) вязкое разрушение

б) хрупкое разрушение

5. Краевые дислокации, вышедшие на поверхность металла (рис.3.8)

а)

а)

б)

б)

Рис.3.8. Микроструктура металла (изображение

в электронном микроскопе) с краевыми дислокациями.

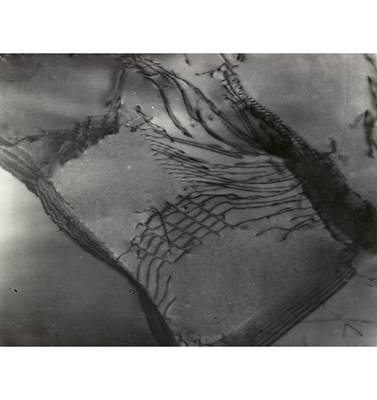

6. Наличие и вид трещины после разрушения материала под воздействием различных внешних факторов (рис.3.9.)

Рис.3.9. Микроструктура материала после

разрушения под воздействием внешней нагрузки

и агрессивной среды (с наличием трещины).

Изображение в оптическом микроскопе.

7. Превращения, происходящие в металлах в процессе различных обработок, в том числе термической обработки.

8. Определить движение, размножение и плотность дислокаций (с использованием электронных микроскопов).

Для изучения кристаллической структуры металлических материа-

лов используется рентгеноструктурный анализ (РСА).

В основе этого метода лежит взаимодействие рентгеновского излучения с электронами металла, в результате которого возникает дифракция рентгеновских лучей (длина волны 0,02 – 0,2 нм).

Кроме того метод РСА применяется для распознавания фаз и частиц по их кристаллоструктурным параметрам. Для проведения рентгеноструктурного анализа используются рентгеновские камеры и дифрактометры.

Исследование структуры металлических материалов различными методами позволяет изучить внутреннее строение материалов, процессы превращения, происходящие в структуре во время внешних обработок. Такие исследования являются наиважнейшими при выборе материалов, так как именно структура металлов и сплавов определяет и обуславливает свойства материалов.

Итак: свойства материалов зависят от структуры. Нельзя изменить свойства, не изменяя структуру.