ЗАВДАННЯ

на курсову роботу студента

Горішна Марина Віталіївна

1. Тема роботи

Аналіз складу обладнання, технологія виробництва і параметрів якості катанки 6,5 на дротяному стані 250.

2. Строк здачі студентом виконаної роботи

08.01.2017р.

3. Вихідні дані по проекту (роботі)

Дотяний стан 250.

4. Зміст розрахунково-пояснювальної записки (перелік питань, які підлягають розробці)

1. Особливості технології виробництва.

2. Загальна характеристика процесу.

3. Аналіз показників якості продукції.

5. Перелік графічного матеріалу (з точним зазначенням обов’язкових креслень)

6. Дата видачі завдання

22.09.2016р.

Студент __________ Горішна М.В.

Керівник __________ Василев Я.Д.

«___»__________2016р.

КАЛЕНДАРНИЙ ПЛАН ВИКОНАННЯ ПРОЕКТУ

| № п/п | Назва етапів курсового проекту | Строк виконання етапів проекту | Відмітка про виконання |

| Реферат | 25.09.2016 | ||

| Вступ | 30.09.2016 | ||

| Схема дротяного стану 250 | 08.10.3016 | ||

| Характеристика процесу прокатки катанки | 01.10.2016 | ||

| Обробка катанки | 30.10.2016 | ||

| Техніко-економічні характеристики виробництва | 10.10.2016 | ||

| Аналіз показників якості катанки | 29.10.2016 | ||

| Обробка продукції | 30.10.2016 | ||

| Висновки | 20.11.2016 | ||

| Здача готової роботи керівнику | 20.12.2016 |

Студент__________________ Горішна М.В.

Керівник_________________ Василев Я. Д.

“__” _______ 2016р

РЕФЕРАТ

Пояснювальна записка до курсової роботи: 24 с., 1 рис., 1 табл.,1 схема, 3 джерела.

Об’єкт розробки – аналіз складу обладнання, технологія виробництва і параметрів якості катанки 6,5 на дротяному стані 250.

Мета роботи – описати призначення, характеристику та технологію виробництва катанки на дротяному стані 250; проаналізувати показники якості продукції.

Метод дослідження – аналітичний та теоретичний методи.

ОБЛАДНАННЯ, АНАЛІЗ, АВТОМАТИЧНИЙ СТАН, ПРИЗНАЧЕННЯ, ПРОДУКЦІЯ, ХАРАКТЕРИСТИКА, ТЕХНОЛОГІЯ, ПОКАЗНИК ЯКОСТІ, ЗАГОТОВКА.

ВСТУП

Типи дротяних станів і їх характеристика

Велика потреба в катанці визначила розвиток безперервних дротових станів, які відрізняються один від одного не тільки складом обладнання, але і його розташуванням, до деякої міри обумовлює технологічний процес прокатки.

Для прокатки дроту застосовують три основних типи прокатних станів: лінійні, напівбезперервні і безперервні. У виборі типу дротового стану керуються програмою прокатки, розмірами виробництва і якістю готового продукту. Однак сучасними дротяними станами слід визнати безперервні і напівбезперервні стани. Дротові стани лінійного типу втратили своє значення, і останнім часом їх не встановлюють.

Сучасні безперервні дротяні стани характеризуються числом нагрівальних печей типом їх і розташуванням; числом груп клітей і їх розташуванням щодо головної осьової лінії стану; типом і конструкцією клітей чистової групи сталі; приводом прокатних клітей по групах. На безперервних дротових станах встановлено по одній нагрівальної печі. Одна піч своєю продуктивністю забезпечувала продуктивність чотириниткової безперервного дротового стану зі швидкістю прокатки до 30 м / с. З підвищенням швидкості прокатки до 50-60 м / с потрібна установка двох нагрівальних печей, що прийнято зараз на вітчизняних безперервних дротових станах. За своєю конструкцією печі відрізняються типом подини: суцільний похилій або з кроку балками.

Дві кліті на стані розташовують або одну проти іншої, або під кутом по лінії прокатки, як це буде показано нижче. На стані може бути 4-5 груп клітей: чорновий,-двох трьох середніх і чистової. Найбільш істотне значення має розташування середніх і чистових груп клітей щодо головної лінії стану. Кліті станів вітчизняної конструкції розташовані відносно головної лінії симетрично і несиметрично. Правильним слід вважати симетричне розташування клітей, що зумовлює однозначність ведення технологічного процесу прокатки профілю по кожній нитці (лінії прокатки).

Є безперервні дротяні стани з несиметричним розташуванням клітей середніх груп щодо головної лінії стану. Це небажано, так як вимагає окремого рішення для ведення технологічного процесу прокатки катанки по кожній нитці.

Велике значення має склад і конструктивне виконання чистових груп клітей. Зазвичай чистові групи розміщують з послідовним чергуванням: за кліттю з вертикальним розташуванням валків слід кліть з горизонтальним їх розташуванням.

Дуже важливим для дротяних станів є оформлення приводу. Процес безперервної многоніточкой прокатки вимагає ретельної настройки стану на константу безперервності, що може забезпечуватися головним чином внаслідок можливості регулювання частоти обертання валків. Тому найбільш досконалим конструктивним виконанням слід вважати оформлення індивідуальних приводів кожної кліті.

Виробництво катанки в даний час є однією з найбільш динамічно розвиваються отраслейпрокатного переділу.

Маса бунтів катанки збільшилася з 600 кг до 2 т і більше, а діаметр катанки досяг 5 мм (в подальшому передбачається зменшення його до 4 мм). Зменшення діаметра катанки і збільшення маси бунтів призвело до підвищення швидкості прокатки, яка в даний час досягала 75 м / с (в подальшому передбачається швидкість до 120 м / с). Підвищення швидкості призводить до збільшення температури кінця прокатки, що позначається на якості катанки. Особливо несприятливо впливає збільшення маси заготовок на розкид механічних властивостей по довжині катанки, який, за сучасними вимогами, не повинен перевищувати 5-10%.

Зрослі вимоги до катанки щодо збільшення маси бунту і точності геометричних розмірів до ± 0,15 мм, зниження освіти окалини до 5-8 кг / т і підвищення рівномірних механічних властивостей металу по довжині катанки спричинили новий підхід до технології прокатки і конструкції дротяних станів. Реалізація зазначених вище вимог передбачає розвиток обладнання, встановленого за клетями моталок або віткообразователей; пристроїв для охолодження і транспортування; ділянки збору бунтів і подальшого їх транспортування аж до навантаження. Різке підвищення якості катанки може бути досягнуто за рахунок застосування чистових блоків і ліній регульованого охолодження катанки в потоці безперервного стану.

На Череповецком металургійному комбінаті освоєна технологія виробництва катаної катанки класу ВК (вищої якості). Злитки прокочують на стані 1250 по схемі 2 к-4к-4к-1 на блюм перетином 380х410 мм. Заготівлю проводять в двох клітях 1000 і в дванадцяти клітях безперервного заготовочного стану 730/530 з вогневої зачисткою в потоці за другий кліттю 1000.

Збільшення швидкості прокатки і маси бунту викликали необхідність щільного укладання в бунти і здійснення контрольованого режиму охолодження з метою отримання кращої структури катанки (сорбітізаціі готових розкатів). Одночасно підвищується жорсткість робочих клітей, знижуються допуски на розміри.

Дротяний стан 250 ЕЗТМ конструкції має 37 двовалкової клітей. Чорнова безперервна група складається з дев'яти клітей з горизонтальними валками діаметром 480-370 мм, в першу проміжну безперервну групу входить чотири кліті з горизонтальними валками діаметром 320 мм. Прокатку в обох групах ведуть в чотири нитки. Друга і третя проміжні групи складаються з восьми клітей з горизонтальними валками діаметром 320 мм; прокатку в них ведуть в дві нитки. Чистова група з чергуванням в розташуванні складається з восьми клітей з вертикальними валками діаметром 270 мм і восьми клітей з горизонтальними валками діаметром 270 мм; прокатку в них здійснюють в одну нитку. Кожну нитку гуркоту прокочують в 21 робочої кліті. Всі робочі кліті, за винятком II-V, що приводяться попарно, мають індивідуальні головні приводи, що значно полегшує настройку всього табору на константу безперервності. Максимальна швидкість прокатки яа еуане дорівнює 46 м / с.

Нагрівання заготовок розмірами 80х80х12000 мм здійснюють в двох методичних печах; з кожної до чорновій групі робочих клітей поступаю»дві нитки заготовок. Між печами і станом встановлені стикозварювальні машини для зварювання за готовок встик. Безпосередньо перед станом знаходяться індивідуальні підігрівальні печі. Готова катанка змотується моталками в щільні бунти, які обв'язуються бунтовязальнимі машинами, передасться транспортерами на крюки конвеєри і 1алее на склад готової продукції. Проектна продуктивність стану становить 800 тис. г / сприяння.

Останнім часом при виробництві катанки стали широко використовувати стани з багатовалкові калібрами, т. е. калібрами, освіченими трьома і великим числом валків, осі яких знаходяться в одній вертикальній площині. Багатовалкові калібри дозволяють одержувати профілі з високою точністю розмірів. Тому сучасні дрібносортна і дротяні стани для прокатки сталі і кольорових металів у багатьох випадках проектують із застосуванням чистових груп клітей з такими калібрами. Найбільшого поширення набули такі види багатовалкових калібрів: трикутні (утворені трьома валками з гладкою бочкою), чотирикутні (утворені чотирма валками з гладкою бочкою), шестикутні (утворені шістьма валками з гладкою бочкою або трьома каліброваними валками) та інші. Всі ці калібри застосовують в тій чи іншій мірі, створюючи системи калібрування (наприклад, трикутник-трикутник).

ПРИЗНАЧЕННЯ ТА ХАРАКТЕРИСТИКА ОБЛАДНЯННЯ

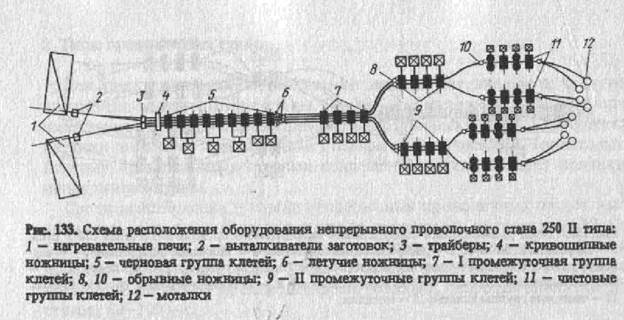

СХЕМА ОБЛАДНАННЯ

Безперервний дротяний стан 250 з 34 складається клітей розділених на п'ять груп: чорнову (6 клітей), три проміжних (12 клітей) і чистову (16 клітей). Прокатка однієї нитки може здійснюватися через 16-18 клітей в залежності від схеми. Швидкість прокатки на стані досягає 20-30 м / с. Вся продукція змотується на восьми моталках, по розташованих чотири паралельно. Продуктивність стану понад 600 тис. т / рік. Вихідна заготовка для стану характеризується перетином 58 Х 58 мм, довжиною 9,5 м і масою 240 кг. Стан розташований компактно. Швидкість прокатки на стані досягає 20-30 м / с. Вся продукція змотується на восьми моталках, по розташованих чотири паралельно. Продуктивність стану понад 600 тис. т / рік. Вихідна заготовка для стану характеризується перетином 58 Х 58 мм, довжиною 9,5 м і масою 240 кг. Стан розташований компактно. Передній кінець катанки досягає моталок, коли задній кінець катанки знаходиться ще в печі. Перша кліть стану розташована безпосередньо біля печі, заготівля виходить з печі поступово і це забезпечує збереження її тепла і вирівнює температури переднього і заднього кінців розкату. Цьому сприяє також і те, що готовий гуркіт до моталку приходить значно швидше, ніж на лінійних і напівнеперервних станах. В результаті машинний час прокатки в чистовий клети зросла до 60-65 замість 35-40 на станах лінійного типу. Ці обставини, а також велика швидкість прокатки забезпечили значне збільшення маси бунту, що економічно вигідно, особливо для метизного виробництва.

Отримати точно круглу катанку практично можливо тільки при прокатці в одну нитку (при цьому менші пружні деформації клітей) і без значного натягу гуркоту між клітями. Це обумовлено поділом чистових клітей на чотири окремі групи. Чергування чистових клітей з горизонтальними і вертикальними валками виключило кантовку гуркотів з невеликими овальними перетинами, які особливо важко отримати при високих швидкостях. Вертикальні валки можна пересувати по вертикалі, що дозволяє використовувати всі калібри валків. Катанку заданого розміру прокочують з утворенням невеликих петель за проміжними групами і між чистовими групами клітей. При відсутності петлі можливо натяг розкату і спотворення профілю. Наявність петлі невеликий і постійної величини є умовою правильного режиму прокатки, т. е. необхідного співвідношення швидкостей прокатки в попередньої та подальшої клітях. У кожному пристрої для освіти петлі задана величина петлі підтримується автоматично: при зменшенні довжини петлі.

Схема 1: Схема обладнання дротяного стану 250

Схема 1: Схема обладнання дротяного стану 250