ОБОЗНАЧЕНИЯ

Литейные Al сплавы по ГОСТ 1583-89 маркируются сочетанием букв (означают ЛЭ) и цифр (их среднее содержание). Так, сплав АК5М2 расшифровывается следующим образом: сплав алюминиевый (А), содержащий в качестве легирующих компонентов 5 % кремния (К5) и 2 % меди (М2).

В литературе могут встречаться обозначения литейных алюминиевых сплавов по ГОСТ 2685-73, взамен которого в настоящее время принят ГОСТ 1583-89. В этом случае в марке сплава указаны буквы АЛ и далее цифры, обозначающие порядковый номер сплава.

Сплавы Cu обозначаются буквами и цифрами, непосредственно определяющими наименование сплава и его химический состав в качественном и количественном отношениях. Так, оловянные (ГОСТ 613-79) и безоловянные (ГОСТ 493-79) литейные бронзы обозначаются следующим образом: БрО5Ц5С5, где Бр - бронза, содержащая олово (О), цинк (Ц) и свинец (С), а цифры показывают среднее содержание этих ком понентов в процентах. Таким же образом обозначаются и безоловянные бронзы, например алюминиевая бронза БрА9Ж4Н4, где А - алюминий, Ж - железо, Н — никель. В деформируемых бронзах после наименования сплава Бр идут сначала буквы всех легирующих компонентов сплава, а затем указываются цифры, относящиеся к среднему содержанию легирующих, например БрОФ6,5- 0,4, где ф - фосфор.

Латуни имеют другое обозначение. Так, по ГОСТ 17711-80 для свинцовистой литейной латуни принята следующая маркировка: ЛЦ40С, где Л - латунь, Ц - цинк со средним содержанием 40 %, С – свинец со средним содержанием 1 %, остальное — медь.

В технической литературе могут встречаться обозначения литейных латуней по старой редакции ГОСТ 17711-72, которые существенно отличаются от обозначений действующего ГОСТа. Так, латунь ЛЦ40С ранее обозначалась как латунь марки ЛС59-1 т. е. латунь свинцовистая, со средним содержанием меди (а не цинка, как по действующему

ГОСТу) 59 % и свинца 1 %, остальное – циНК.

Для Получения отливок из латуней по ГОСТ 17711-80 выпускают литейные латуни в чушках (ГОСТ 1020-77). В этом ГОСТе марки латуней обозначаются без цифровых индексов а указывало наименования легирующих компонентов (например, ЛС - латунь свинцовая, ЛК - латунь кремнистая и т д).

Латуни, обрабатываемые давлением (ГОСТ 15527-70), обозначаются с указанием среднего содержания в сплаве не цинка (как в литейных латунях), а меди. Так, в латуни Л96 (томпаке) 96 % меди, остальное — цинк. Многокомпонентные латуни маркируют следующим образом: ЛА77-2 - латунь, у которой среднее содержание меди 77 %, алюминия 2 %, остальное — цинк.

В Ni - НМц2,5 Н — никель, Мц — марганец, которого в сплаве 2,5 %. В Zn - ЦАМ4-1 Ц — цинк, А — алюминий, М — медь; цифры соответственно указывают среднее содержание в сплаве алюминия и меди, остальное - цинк. В оловянном сплаве (баббите) Б83 Б — баббит с 83 % олова, остальное — сурьма и медь.

Сплавы цветных металлов по технологическим признакам делят на:

Из деформируемых сплавов производят (отливают) заготовки в виде слитков с различным сечением (круглые, квадратные, плоские, прутки, трубные заготовки др.), которые в последующем подвергают разнообразным видам пластической обработки (прокатке, ковке, волочению и т. п).

Согласно общим теоретическим представлениям, хорошее сочетание прочности и пластичности характерно для однородных твердых растворов. Вместе с тем твердые растворы обладают низкими литейными свойствами. Поэтому сплавы этого типа используют преимущественно как деформируемые.

Литейные сплавы применяют для изготовления фасонных отливок.

В качестве литейных используют многофазные сплавы преимущественно эвтектического типа с узким интервалом кристаллизации. Эти сплавы обладают меньшей пластичностью, имеют более низкую способность к обработке давлением, чем однородные твердые растворы, но имеют хорошие литейные свойства.

Закономерности влияния состава на литейные свойства в двойных системах эвтектического типа и непрерывного ряда твердых растворов сформулированы в теории А. А. Бочвара. Согласно этой теории, в системах эвтектического типа вблизи эвтектики имеется обширная область доэвтектических и заэвтектических сплавов, имеющих малую линейную усадку, хорошую жидкотекучесть, не склонных к ликвации и образованию литейных трещин и не предрасположенных к образованию усадочной пористости при кристаллизации.

Физические св-ва

| Ме | Tпл | ρтв | ρж | Ме | Tпл | ρтв | ρж | Ме | Tпл | ρтв | ρж |

| Al | 2.7 | 2.38 | Si | 2,35 | 2,53 | Sn | 7,3 | ||||

| Be | 1,85 | 1,69 | Li | 0,53 | 0,5 | Hg | -39 | 13,55 | 13,7 | ||

| Bi | 9,8 | Mg | 1,74 | 1,59 | Pb | 11,35 | 10,68 | ||||

| W | 19,3 | 16,74 | Mn | 7,4 | 6,75 | Ag | 10,5 | 9,35 | |||

| Ga | 5,9 | 6,1 | Cu | 8,96 | Sb | 6,7 | 5,49 | ||||

| Fe | 7,87 | Mo | 10,2 | 8,9 | Ti | 4,5 | 4,1 | ||||

| Au | 19,3 | 17,35 | Na | 0,97 | Cr | 7,15 | 6,3 | ||||

| Cd | 8,64 | 8,02 | Ni | 8,9 | 7,9 | Zn | 7,14 | 6,57 | |||

| Ca | 1,54 | Nb | 8,6 | 7,85 | Zr | 6,5 | 5,9 |

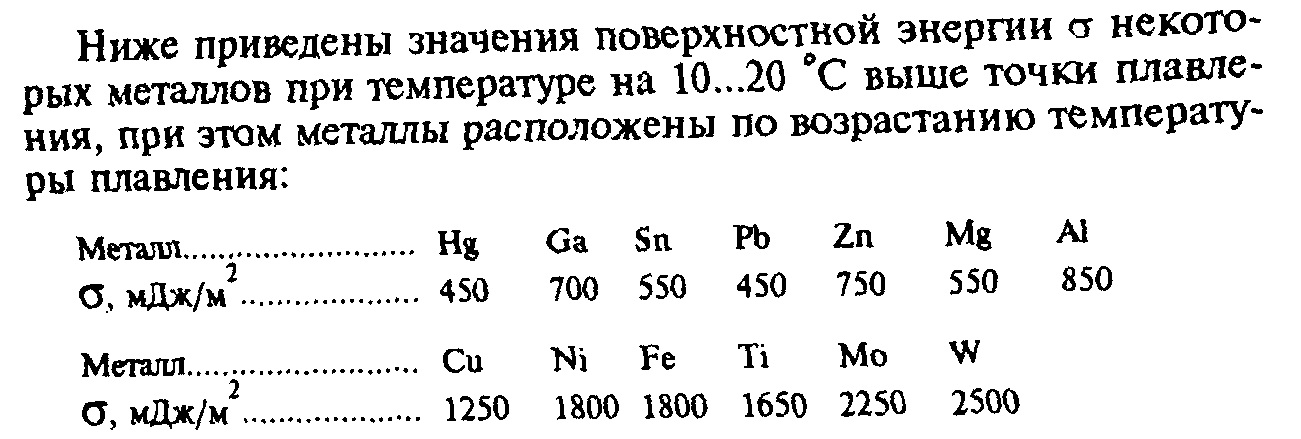

Повышение температуры жидкого металла, или иначе перегрев, всегда понижает поверхностную энергию. Это понижение невелико и составляет около 2...4 % на 100 К перегрева.

Изменение поверхностной энергии металла от введения в него добавок других металлов, т.е. при образовании сплавов, может проявляться различным образом. Некоторые добавки могут вызвать резкое снижение поверхностной энергии. Так, при введений в алюминий ~ 0,01 % натрия или 0,1 % висмута поверхностная энергия снижается с 850 до 600 мДж/м2. Добавки свинца (0,05... 0,1 %) в медь вызывают падение поверхностной энергии с 1250 до 900 мДж/м3. Кислород (ОД %) снижает поверхностную энергию железа с 1850 до 1100 мДж/м2. Добавки, действующие подобным образом, называют ПАВ.

Кроме поверхностной энергии, различают еще межфазную энергию на границе двух жидкостей (жидкий металл — жидкий шлак, жидкий металл — жидкий флюс), на границе жидкость — твердое тело (жидкий металл — огнеупорный материал, жидкий металл — растущий кристалл). Межфазная энергия на границе раздела двух конденсированных фаз всегда существенно меньше поверхностной энергии любой из этих фаз на границе с газовой фазой. Это объясняется тем, что на границе с конденсированной фазой в поверхностном слое жидкости или твердого тела значительно меньше свободных связей, чем на границе с газовой фазой.

| tпл,°С | tкип,°С | Рпара При tпл, Па | tпл,°С | tкип,°С | Рпара При tпл, Па | ||

| Ртуть | -39 | 10 -4 | Марганец | ||||

| Олово | 10-21 | Кремний | 0,13 | ||||

| Кадмий | 13,3 | Никель | 1,3 | ||||

| Свинец | 10 -6 | Железо | 1,3 | ||||

| Цинк | 13,3 | Титан | 1.3 | ||||

| Магний | Цирконий | 10-3 | |||||

| Алюминий | 10-6 | Хром | |||||

| Кальций | Молибден | 1,3 | |||||

| Медь | 0,13 | Вольфрам | 1,3 |

Для оценки поведения металла при плавке большее значение, чем температура кипения, имеет величина давления пара при температуре плавления, так как именно она предопределяет величину потерь в результате испарения. У таких металлов, как Cd, Zn, Mg, Cа, Mn, Cr, давление пара при температуре плавления превышает 10 Па. Эти металлы называют легколетучими.

Давление пара сплава складывается из суммы парциальных давлений всех компонентов и примесей, входящих в его состав. Значительные трудности возникают при плавке сплавов, в состав которых входят компоненты с различным давлением пара. Компоненты, обладающие большим давлением пара, испаряются более интенсивно. Из- за этого расплав обедняется ими, и заданный состав сплава не выдерживается. Поэтому приходится всегда вводить избыток подобных компонентов в процессе плавки. Этот избыток, как правило, определяют опытным путем.

ВЗАИМОД ЖИДК. МЕТАЛЛОВ С ГАЗАМИ

Если чистый жидкий металл достаточно долго соприкасается с газовой средой и развиваются процессы, направленные к достижению равновесия в системе, то возможны следующие 3 типа изменения в составе и состоянии расплава:

1. Газовая среда инертна по отношению к жидкому металлу, поэтому ни растворения газа в расплаве, ни образования каких- либо соединений не происходит. Отсутствие взаимодействия можно наблюдать между любым металлом и любым инертным газом нулевой группы периодической системы Д. И. Менделеева, а также в некоторых системах металл—водород (металл — олово, свинец и др.), металл—азот (металл — медь, серебро, цинк и др.).

2. Значительная растворимость газа в расплаве. В системах, где происходит подобное взаимодействие, в конечном итоге будут существовать насыщенный газом жидкий раствор и газовая фаза. Возможно также, что по достижении в расплаве предельного содержания газа начнется образование химического соединения между газом и металлом. Для процесса плавки определяющим обстоятельством является именно образование раствора газа в жидком металле. Данный тип взаимодействия наблюдается во многих системах металл—водород.

3. Образование устойчивых химических соединений металл — газ. Растворимость газа в жидком металле в этих случаях настолько мала, что наблюдается во многих системах металл—кислород (А1—О, Мн-02 и др.).

Процесс взаимодействия жидкого металла с газами состоит из нескольких ступеней. Поступление молекул газа к поверхности жидкого металла обеспечивается путем молекулярной диффузии и конвективного массопереноса в нем. Следующая ступень заключается в переходе молекул газа на поверхность расплава – адсорбция.

Атомы газа, адсорбированные на поверхности расплава, готовы как для образования молекул химического соединения металл-газ, так и для диффузии в глубь расплава. Если взаимодействие состоит в возникновении нерастворимого в расплаве соединения, то на поверхности расплава начинает нарастать слой этого соединения.

Водород составляет обычно основную долю газов, обнаруживаемых в растворенном состоянии в металлах. Главный источник водорода, попадающего в металлы при плавке, влага. Наибольшие содержания растворенного водорода наблюдаются в магнии и никеле, наименьшие в алюминии.

Сплавы алюминия с магнием и сплавы меди с никелем показывают большую растворимость водорода, чем чистые алюминий или медь. Цинк вызывает существенное снижение растворимости водорода в латунях по сравнению с чистой медью.

С кислородом подавляющее большинство металлов, находясь на воздухе как в жидком, так и в твердом состоянии, активно взаимодействует. Конечным продуктом взаимодействия явдяются оксиды.

Особенность поведения металлических расплавов чистых металлов, содержащих растворенный кислород, состоит в том, что при их охлаждении и кристаллизации этот газ никогда не выделяется из раствора в свободном виде, а переходит либо целиком в твердый раствор (например, в системе Ц—О), либо в твердые соединения — оксиды, появляющиеся в результате эвтектического превращения (в системах Си—О, N1—0). Это значит, что кислород в подобных металлах не вызывает появления газовой пористости. Исключение составляет серебро.

Со свободным молекулярным азотом жидкие металлы взаимодействуют с малой интенсивностью. Эго объясняется очень незначительной величиной константы диссоциации молекулярного азота. Взаимодействие сильно ускоряется при наличии в атмосфере атомарного азота, появляющегося вследствие различных реакций.

Сплавы на основе легкоплавких металлов, которые в жидком состоянии не растворяют ни углерод, ни кислород, будут вести себя в атмосфере СО примерно так же, как и чистые металлы- основы.

Сплавы серебра и меди между собой, а также с неактивными по отношению к кислороду легкоплавкими металлами ВИС^У~ том и свинцом — не окисляются при плавке в атмосфере СО. Сплавы на основе этих же металлов с более активными металлами — алюминием, магнием, марганцем, кремнием, хромом, титаном, цирконием - покрываются пленкой нерастворимых в расплаве оксидов легирующих металлов.

Сплавы на основе металлов, способных растворять кислород и углерод, при плавке в атмосфере СО будут насыщаться обоими этими элементами подобно чистым металлам, но легирующие добавки могут резко снизить растворимость кислорода в этих расплавах.

Если рассматривать атмосферу чистого С02, то такая газовая среда не вызывает окисление лишь таких жидких металлов, обладающих малым сродством к кислороду, как висмут, свинец, серебро, медь. Плавку этих металлов можно производить в среде С02 без каких-либо нежелательных последствий, расплавы не будут загрязняться твердыми оксидами (висмут, кадмий, свинец) или растворенным кислородом (серебро, медь).

Для всех остальных металлов чистый С02 является окислительным газом. Плавка олова, цинка, магния, алюминия в среде этого газа вызывает активное окисление расплава, который покрывается пленкой нерастворимых в расплаве оксидов. Плавка металлов, способных растворять в себе кислород и углерод, в атмосфере чистого СО, приведет к насыщению расплава и кислородом и углеродом.

Взаимодействие жидких металлов с метаном. Содержание СН4 довольно велико в атмосфере пламенных печей, работающих на мазуте и природном газе. Метан при повышенных температурах диссоциирует на элементы, что может вызывать насыщение расплава водородом и углеродом одновременно.

ВЗАИМОД С МАТЕРИАЛОМ ТИГЛЯ

Взаимодействие с чисто оксидными материалами, -эти риалы могут состоять из чистых тугоплавких оксидов или из смеси оксидов. Огнеупорность чистых оксидов значительно выше, чем их смесей. Недостаточная огнеупорность материала приводит к механическому разрушению футеровки и загрязнению расплава инородными частицами — неметаллическими включениями, которые в данном случае называют экзогенными, подчеркивая их внешнеее по отношению к расплаву происхождение.

Восстановленный элемент растворяется в металлическом расплаве и загрязняет его. Образующийся оксид металла может растворяться в расплаве, оставаться в свободном виде или же образовывать сплав с огнеупорным оксидом. В результате такого взаимодействия разрушается футеровка и загрязняется расплав. Подобное взаимодействие имеет место при попытке плавить магниевые сплавы на оксидной футеровке, содержащей оксид кремния.

Проблема прямой окислительно-восстановительной реакции между металлом и огнеупором практически неразрешима в случае тугоплавких металлов, начиная с титана. Все тугоплавкие металлы 4...6-й групп настолько активны по отношению к кислороду, что никакие огнеупорные оксиды не выдерживают воздействия подобных расплавов. Высокая активность в сочетании с большой тугоплавкостью этих металлов вынуждает обращаться к особому способу плавки с применением водоохлаждаемых плавильных тиглей, играющих одновременно роль изложниц-кристаллизаторов. Рабочие стенки кристаллизаторов выполняют обычно из меди. Поэтому металлический расплав, соприкасаясь с такой “холодной” стенкой, тотчас затвердевает, образуя так называемый гарнисаж. Плавка совершается практически без прямого соприкосновения расплава с медной рубашкой.

Большую роль во взаимодействии расплавов с огнеупорными материалами играет явление смачивания. Смачивание обычно предшествует химическому взаимодействую. Чистые металлы при отсутствии химического взаимодействия с огнеупорными оксидами смачивают их плохо. Если расплав способен растворять в себе кислород, смачивание усиливается.

Взаимодействие с графитовыми, карборундовыми, металлическими материалами. Графит сам по себе способен работать до 2500 °С. Однако на воздухе он очень быстро сгорает, начиная с

600-700 °С, а в вакууме заметно испаряется выше 2200 *С. Главная особенность графитных материалов состоит в возможном растворении углерода в металлических расплавах. Графитовые огнеупоры вполне пригодны для плавки легкоплавких металлов, включая медь и ее сплавы, однако начиная с 600 °С для долговременной работы необходимо защищать их от окисления.

Карбундовые материалы состоят на 80 % и более из карборунда — карбида кремния 81С, остальное — связка из тугоплавких оксидов. Эти материалы очень огнеупорны (более 1800 °С) и химически стойки. Они не вступают во взаимодействие и не смачиваются жидкими металлами от олова до меди включительно, стойки в атмосфере воздуха до 2000 °С.

ЗАЩИТА ОТ ГАЗОВ

Для защиты используют шлаки, флюсы и другие защитные покровы, проводят плавку в атмосфере защитных или нейтральных газов, а также плавят металлы в вакууме.

Защитные шлаки и флюсы представляют собою сложные сплавы оксидов и солей. Шлаки и флюсы должны быть более легкоплавкими, чем защищаемый металлический расплав. Их плотность должна быть меньше плотности жидкого металла. Чтобы надежно защищать металл от газов, шлаки и флюсы должны быть непроницаемыми для газов воздуха и печного пространства. Вязкость шлаков должна быть небольшой, чтобы обеспечивать хорошее растекание по поверхности расплава. При разливке металла шлак следует задержать в печи или в ковше на поверхности расплава и частично или полностью удалить. Для этого необходим более вязкий шлак. Повышение вязкости шлака или его загущение достигается введением тугоплавких оксидов кварцевого песка, порошка магнезита и т. п.

Для плавки никеля и малолегированных никелевых сплавов используют в качестве шлака обычное стекло. Средний состав стекла: 70...80 % SiO2; 5...10 % СаО; 10....15 % Nа2О. Температура перехода стекла в жидкоподвижное состояние находится в пределах 1100... 1200 °С.

Для плавки сложнолегированных никелевых сплавов применяют известняк с плавиковым шпатом - горной породой, содержащей 90 % СаF2 Плавиковый шпат вообще широко используют для разжижения шлаков..Загущение жидких шлаков достигается добавками магнезита.

Шлак для плавки медных сплавов должен быть жидким при 800-850 °С. Основой подобных шлаков является система SiO2 - Nа2О, где имеется эвтектика, состоящая из 73 % SiO2 и 27 % Nа2О и плавящаяся при 795 °С. В состав шлаков этого вида вводят до 10 % различных солей - буры, хлористого натрия, криолита. Эти добавки еще больше снижают температуру плавления и разжижают шлак.

Для медных сплавов с повышенным содержанием цинка очень перспективными оказались сыпучие шлаки, состоящие в основном из маршаллита (тонкого кварцевого песка) и небольших добавок фторидов и хлоридов. В слое такого малотеплопроводного материала толщиной 30...50 мм происходит почти полная конденсация паров цинка, выделяющихся из расплава. Поэтому расплав оказывается защищенным от атмосферных газов; при этом резко снижаются потери металла, обусловленные испарением ЦИНКа.

Для защиты от взаимодействия с газовой средой некоторых алюминиевых и всех магниевых сплавов используют сплавы солей, которые называют флюсами. Флюсы состоят из хлоридов тех же металлов. Хлориды натрия, калия, магния очень гигроскопичны, поэтому содержащие их флюсы после пребывания на воздухе могут вызывать насыщение расплавов водородом.

Слой жидкого шлака или флюса толщиной 5...10 мм на поверхности металлического расплава не только защищает его от взаимодействия с газовой средой, но и почти подавляет испарение расплава.

Шлаки и флюсы, применяемые при плавке, оказывают разрушающее действие на огнеупорную футеровку. Шлаки способны растворять в себе оксиды футеровки. Флюсы слабо растворяют огнеупорные оксиды, но смачивают их и поэтому впитываются внутрь футеровки. Из-за этого она делается более теплопроводной и становится электропроводной.

Кроме жидких шлаков и флюсов, для защиты расплавов от взаимодействия с газами используют твердые покровы — древесный уголь и иногда бой графитовых электродов, которыми защищают медь и многие ее сплавы от окисления кислородом воздуха. Защита достигается за счет непрерывного сгорания углерода и поддержания над зеркалом расплава атмосферы, состоящей из азота и оксидов углерода, которые не взаимодействуют со многими медными сплавами.

Атмосферу защитных и инертных тазов применяют в тех случаях, когда невозможно или нежелательно использовать шлак или флюс, например при приготовлении сложных сплавов с химически активными добавками, содержание которых нужно выдержать в узких пределах, а также из-за опасности разъедания футеровки и загрязнения расплава примесями и шлаковыми включениями.

В аргоне часто проводят плавку сложных никелевых, медных сплавов и элекгродуговую плавку хрома.

Для многих медных сплавов нейтральными газами являются азот и оксиды углерода, поэтому при плавке меди и латуней применяют генераторный газ, представляющий собою смесь СО и С02. Для защиты магниевых сплавов их припыливают порошком серы, которая, сгорая, дает защитный сернистый газ. Применяют также шестифтористую серу — газ, подаваемый из баллонов.

Плавку металлов в инертной или защитной атмосфере проводят под давлением 1 • 104... 1,2 • 105 Па. Во всех случаях главное внимание уделяют содержанию примесей в применяемых газах, главным образом кислорода и влаги. Содержание влаги определяется точкой росы, т. е. температурой начала конденсации воды. Если точка росы равна —30 °С, содержание влаги составляет около 0,1 % (объемн.).

Состав атмосферы для плавки выбирают, исходя из характера взаимодействия металла с газами. Наиболее надежной защитной атмосферой являются инертные газы нулевой группы периодической системы Д. И. Менделеева — гелий или аргон. Обычно используют аргон как более дешевый и удобный для работы.

Плавка в вакууме является наиболее надежным способом получения чистых расплавов. Вакуумом называют состояние газа при низком давлении и характеризуют величиной этого давления, которое называют остаточным.

Для исключения образования свободного соединения металл — газ необходимо, чтобы остаточное давление данного газа над расплавом было меньше, чем равновесное давление диссоциации рассматриваемого соединения при заданной температуре. Может происходить не диссоциация соединения металл — газ, а его испарение. В этом случае остаточное давление над расплавом следует держать меньшим, чем равновесное давление пара данного соединения. Если же газ способен образовывать раствор в металлическом расплаве, то остаточное давление данного газа над расплавом необходимо поддерживать меньшим, чем равновесное давление газа над раствором предельно допустимой концентрации.

Плавка в вакууме сопряжена с заметными потерями металлов вследствие испарения. Особенно много осложнений вносит неодинаковое испарение компонентов сплава, приводящее к изменению его состава.

РАФИНИРОВАНИЕ

Рафинирование (очистка) расплавов от растворенных примесей обычно является задачей металлургического передела путем окисления, хлорирования, обработки флюсами или вакуумной дистилляцией.

Рафинирование окислением применимо в тех случаях, когда сплав способен растворять кислород. Этим методом можно очистить расплав от примесей, имеющих большее сродство к кислороду, чем основной компонент рафинируемого сплава при условии, если оксиды примесей не растворяются в расплаве. Данный метод применяют для очистки меди от свинца, мышьяка, висмута, сурьмы и никеля — от кремния, магния и марганца.

Окисление примесей производят продувкой воздуха через расплавленный металл или подачей воздуха на поверхность расплава. Иногда для этой цели в расплав вводят окислители (оксиды и соединения, легко отдающие кислород).

При контакте расплава с кислородом прежде всего происходит окисление основного металла, и расплав насыщается кислородом. После этого растворенные примеси, соединяясь с кислородом, образуют соответствующие оксиды, которые, будучи нерастворимыми в расплаве, постепенно переходят в шлак. Для наиболее полного удаления примесей необходима высокая концентрация кислорода в расплаве. После проведения окислительного рафинирования необходимо удалить избыток растворенного кислорода. Это достигается путем раскисления (см. ниже).

Хлорирование - продувка расплавов газообразным хлором ~ применяется для удаления примесей, обладающих большим сродством к хлору, чем основной и главные легирующие компоненты сплава. Хлорированием можно удалять примеси натрия и магния из алюминиевых сплавов.

Рафинирование флюсованием применяют в том случае, если примесь растворяется во флюсе или взаимодействует с ним с образованием летучих или легко шлакующихся соединений, не растворяющихся в основном металле, например: очистка алюминиевых сплавов от магния криолитом при производстве вторичного алюминия.

Вакуумную дистилляцию используют для удаления тех примесей, которые имеют большее давление пара, чем рафинируемый металл. Этот способ можно применять для рафинирования вторичных алюминиевых сплавов от магния и цинка.

Рафинирование расплавов от нерастворимых примесей очень часто производят в процессе приготовления сплавов. Нерастворимые примеси находятся в расплаве в виде частиц самых разнообразных размеров - от миллиметров до долей микрометра. Встречаются также карбиды, нитриды, оксикарбиды, карбонитриды. По этой причине частицы нерастворимых примесей называют неметаллическими включениями.

Как правило, НВ резко снижают пластические свойства металла, особенно при ударных нагрузках и низких температурах. Они также способны существенно понизить коррозионную стойкость металлов.

Экзогенные попавшие извне НВ в результате механического захвата.

Эндогенные появились в результате физико-химических процессов с участием самого расплава. Большую долю эндогенных неметаллических включений составляют продукты раскисления расплавов. Наконец, эндогенные включения могут самостоятельно возникнуть в расплаве, содержащем растворимые примеси, при его охлаждении и кристаллизации.

Нерастворимые примеси можно удалять отстаиванием, продувкой газами, вакуумированием, обработкой флюсами и шлаками, фильтрованием.

Отстаивание расплава как способ рафинирования основано на разности плотностей расплава и материала, составляющего нерастворимые частицы. Кинетика этого процесса упрощенно описывается формулой Стокса.

Рафинирование расплавов путем продувки газами основано на флотирующем действии пузырьков газа по отношению к находящимся в расплаве частицам нерастворимых примесей. Пузырьки вводимого в расплав и нерастворимого в нем газа прилипают к встретившимся инородным включениям и выносят их на поверхность расплава. Для успешного рафинирования этим способом необходимо, чтобы пузырьки газа, вводимого в расплав, были достаточно мелкими и пронизывали весь объем расплава.

Рафинирование путем фильтрования является одним из наиболее действенных способов удаления из расплава частиц нерастворимых примесей. Фильтрование производится через сетчатые, зернистые и пористые фильтры. Сетчатые фильтры изготавливают из стеклоткани или металлической сетки с размером ячеек 0,2 мм и более. Работа сетчатых фильтров основана на механическом удержании частиц, которые по размерам больше ячейки.

Рафинирование расплавов от растворенных газов называют также дегазацией расплавов. Дегазация означает удаление из расплавов водорода, азота, оксида углерода, может быть осуществлена вымораживанием, продувкой нерастворимыми газами, вакуумированием, обработкой флюсами, различными физическими воздействиями на расплав.

Дегазация «вымораживанием» основана на уменьшении растворимости газов при понижении температуры.

Для продувки расплавов используют аргон (любые сплавы), азот (медные и алюминиевые сплавы), азот с добавкой хлора (алюминиевые сплавы). В последнем случае можно использовать чистый хлор. Наряду с газами используют также летучие соединения: хлористый марганец (для медных и алюминиевых сплавов), хлористый цинк и гексахлорэтан (для алюминиевых сплавов). Во всех случаях необходима достаточно высокая чистота газов и соединений по содержанию влаги и кислорода.

Вакуумирование позволяет наиболее надежно дегазировать металлические расплавы. Понижение общего давления над расплавом при вакуумировании приводит к выделению растворенных газов не только через зеркало расплава, но и в объеме расплава в виде пузырьков различного размера.

РАСКИСЛЕНИЕ

Раскислением называют удаление из металлического расплава растворенного кислорода. Поэтому данную операцию производят лишь при плавке тех металлов и сплавов, которые способны, находясь в жидком состоянии, растворять кислород. Известно несколько способов раскисления: осадочное или глубинное, контактное или диффузионное, обработкой расплава водородом с последующим вакуумированием, плавкой в достаточно глубоком вакууме при малом остаточном давлении.

Наиболее часто применяют осадочное раскисление, которое заключается в том, что растворенный кислород связывают в нерастворимые в расплаве оксиды с помощью специально вводимых в расплав добавок, называемых раскислителями.

Для успешного раскисления необходимо удаление из расплава продуктов раскисления, которые являются типичными неметаллическими включениями.

МОДИФИЦИРОВАНИЕ

Модифицирование, как правило, означает измельчение структуры. При этом под словом структура понимаются самые разнообразные черты макро- и микростроения литого металла

СОСТАВ И СВОЙСТВА ПЕРВИЧНОГО АЛЮМИНИЯ

Алюминий обладает ГЦК кристаллической решеткой и не испытывает аллотропических превращений. Он имеет малую плотность (2,7 г/см3), невысокую температуру плавления (660 °С), обладает высоким относительным удлинением при растяжении (до 60 %), хорошей электропроводностью и высокой удельной прочностью.

Алюминий имеет большую объемную усадку кристаллизации (6,5 %) и большую линейную усадку (1,7 %); он легко окисляется с образованием плотной защитной оксидной пленки из А1203. \

ГОСТ 11069—74 предусматривает выпуск первичного алюминия 13 марок, различающихся содержанием примесей. Алюминий выпускают в виде чушек массой 5, 15, 1000 и 2000 кг.

Основными примесями алюминия являются железо и кремний. Они существенно снижают его пластические свойства, увеличивают твердость, повышают температуру рекристаллизации. В процессе плавки содержание этих примесей увеличивается из-за взаимодействия алюминия с огнеупорной футеровкой и стальным плавильным инструментом.

Литейные сплавы

Для изготовления отливок в промышленности используют пять групп литейных алюминиевых сплавов:

I — сплавы на основе системы А1—81—Ме;

II — сплавы на основе системы А1-8НСи;

III — сплавы на основе системы А1—Си;

IV — сплавы на основе системы А1—Ме;

V — сплавы на основе системы А1—прочие компоненты.

Сплавы I группы (силумины) по содержанию кремния (6... 13 %) все они, за исключением сплава АК12(АЛ2), являются доэвтектическими в системе А1-Si и имеют узкий интервал кристаллизации и хорошие литейные свойства — небольшую линейную усадку, повышенную жидкотекучесть, малую склонность к образованию трещин при затрудненной усадке и рассеянной усадочной пористости. Основными структурными составляющими двойных сплавов алюминия с кремнием являются первичные кристаллы твердого раствора и двойная эвтектика + Зь

Наиболее вредной из примесей в доэвтекгических силуминах является железо, образующее с компонентами сплава тройную промежуточную фазу р(А1Ре81), кристаллизующуюся в форме грубых иглообразных выделений (рис. 31, а), резко снижающих пластические свойства сплавов (рис. 32). По мере измельчения структуры сплавов вредное влияние железа уменьшается. Поэтому допустимое содержание железа в силуминах при литье в песчаные формы (0,6 %) ниже, чем при литье в металлические (1...1,5 %). Для нейтрализации вредного влияния железа в сплавы вводят 0,3...0,4 % марганца или бериллия, которые подавляют образование р-фазы и способствуют выделению более сложных фаз (А1—Мп—Ре—81) и (А17Ре3Ве7), кристаллизующихся в компактной форме Двойные сплавы алюминия с кремнием незначительно упрочняются в процессе термической обработки. Для того чтобы придать им восприимчивость к упрочнению, их легируют магнием (0,2...0,55 %), образующим фазу-упрочнитель Мв2$1, имеющую переменную растворимость в алюминии. Для измельчения зерна ам твердого раствора в силумины вводят титан (0,08...0,3 %).

При изготовлении толстостенных отливок литьем в кокиль и в песчаные формы сплавы I группы применяют только в модифицированном состоянии, так как немодифицированные сплавы имеют низкие пластические свойства, обусловленные грубыми выделениями эвтектического кремния. Модифицирование осуществляют введением в расплав 0,05...0,1 % натрия или 0,06...0,08 % стронция.

Примеси кальция, бария и натрия в эвтектических и заэвтектических сплавах, лежащих вблизи эвтектики, способствуют образованию сферолитов и глубоких локальных усадочных раковин (“провалов”) на поверхности отливок при литье в песчаные формы (рис. 34). Действие кальция и бария усиливается, если сплав модифицируют натрием. Примеси кальция, бария, лития и натрия способствуют развитию газоусадочной пористости.

Заэвтекгические сплавы (14...20 % 81) отличаются жаропрочностью, повышенной износостойкостью и пониженным коэффициентом термического расширения. Основными структурными составляющими этих сплавов являются первичные кристаллы кремния и эвтектика + 81. Заэвтекгические силумины также применяют в модифицированном состоянии так как немодифи- цированные сплавы с грубыми выделениями первичного кремния плохо обрабатываются резанием, обладают хрупкостью и склонны к ликвации кремния. Модифицирование фосфором существенно улучшает их свойства.

Сплавы II группы в качестве основных ЛЭ содержат кремний (4...22 %) и медь (0,5...8 %). В некоторые сплавы для измельчения зерна вводят титан. Их широко применяют при изготовлении отливок с повышенной твердостью и прочностью, сохраняющих постоянство размеров в процессе эксплуатации и имеющих высокую чистоту обработанной поверхности.

Они обладают хорошей жидкотекучестыо, малой линейной усадкой, но более склонны, чем сплавы I группы, к образованию усадочной пористости и трещин при затрудненной усадке.

Сплавы на основе системы А1—Си (III группа) отличаются высокими механическими свойствами и низкой коррозионной стойкостью. В отличие от сплавов I группы они хорошо обрабатываются резанием. Обладая широким интервалом кристаллизации (рис. 37), сплавы этой системы склонны к образованию усадочных трещин и рассеянной усадочной пористости; они менее жидкотекучи, чем сплавы I группы. Основными структурными составляющими сплавов III группы являются аЛ твердый раствор меди в алюминии и эвтектика аЛ + СиА1г Кроме того, в структуре сплавов всегда обнаруживаются выделения железистой составляющей (А1-Мп-Ре-81). Для измельчения зерна отливок и повышения механических и литейных свойств двойные сплавы легируют марганцем, титаном, цирконием или церием. Прочностные характеристики сплавов могут быть повышены термической обработкой.

Примеси кальция, лития и натрия ухудшают литейные свойства сплавов этой группы. Взаимодействуя с влагой литейных форм, они способствуют увеличению газовой пористости отливок.

Сплавы системы А1—Мg (IV группа) отличаются малой плотностью, высокими коррозионной стойкостью и прочностью; их используют для изготовления отливок, несущих большие вибрационные нагрузки. Эти сплавы имеют низкие литейные свойства: обладают повышенной склонностью к окислению и образованию усадочных трещин и рыхлот, взаимодействуют с влагой литейных форм, имеют низкую жидкотекучесть. Основными структурными составляющими сплавов этой группы являются а^-твер- дый раствор магния в алюминии и двойная эвтектика + А1,М§5 (рис. 38). При неравновесной кристаллизации сплавов системы А1-М§ образующаяся вследствие дендритной ликвации неравновесная интерметаллидная фаза |3 (А18Мй5) выделяется по границам дендритных ячеек а^-твердого раствора.

Для повышения механических свойств и снижения газовыделения при кристаллизации двойные сплавы легируют цирконием (0,3 %); коррозионную стойкость повышают введением хрома или марганца. Присадки бериллия и бора предохраняют расплав от загорания. Примеси меди, железа и кремния снижают пластические свойства сплавов, образуя химические соединения, выделяющиеся по границам зерен. Сплавы IV группы подвергают упрочняющей термической обработке.

Сплавы V группы относятся к системам А1—81—2п (АК7Ц9, АК9Ц6) и А1—2п—Мй (АЦ4Мг) и являются свариваемыми литейными алюминиевыми сплавами.

Основными избыточными фазами в сплаве АЦ4Мг являются 7’(А122п3М83) и /7 (М§2п2) (рис. 39). Добавка марганца (до 0,5 %) образует фазу МпА16, в которой может растворяться примесь железа (до 0,5 %). Также возможно образование других железосодержащих фаз ((Ре,Мп)А13 или (А1,Мп,Ре,81)).

Основными структурными составляющими цинковистых силуминов являются Первичные кристаллы твердого раствора «д, и двойная эвтектика + 81 (рис. 40). Примесь железа (до 1,5 %) при отсутствии в сплаве марганца образует игольчатые выделения промежуточной фазы р (А1,Ре,81), снижающей механические свойства сплавов. В присутствии марганца образуются компактные выделения (А1,Мп,Ре,50-составляющей, которая не оказывает вредного влияния на механические свойства.

ОСОБЕННОСТИ ПЛАВКИ АЛЮМИНИЕВЫХ СПЛАВОВ

В зависимости от масштаба и специфики производства плавку алюминиевых литейных сплавов ведут в тигельных и отражательных печах, работающих на электроэнергии, жидком или газообразном топливе. Особенно широко применяют электрические индукционные печи.

(раздаточной печью). Это позволяет осуществлять перелив металла закрытой струей с помощью сифона, обеспечивая минимальное окисление и загрязнение его неметаллическими включениями. Сифонный перелив исключает необходимость использования ковшей и обеспечивает безопасность труда.

Плавка большинства алюминиевых сплавов не составляет трудностей. ЛЭ, за исключением магния, цинка, а иногда и меди, вводят в виде лигатур. Медь вводят в расплав при 740...750 °С, лигатуру А1—Si - при 700...740 °С; цинк загружают перед магнием, который обычно вводят перед сливом металла.

Загрузку шихтовых материалов ведут в следующей последовательности: чушковый алюминий, крупногабаритные отходы, переплав, лигатуры или чистые металлы. Максимально допустимый перегрев для литейных сплавов 840...860 °С.

При плавке на воздухе алюминий окисляется. Основными окислителями являются кислород и пары воды.

По мере окисления на поверхности твердого и жидкого алюминия образуется плотная, прочная пленка оксида толщиной 0,1...0,3 мкм. При достижении такой толщины окисление практически приостанавливается, так как скорость диффузии кислорода через пленку резко замедляется. Скорость окисления сильно возрастает с повышением температуры расплава.

Сплавы алюминия с магнием образуют оксидную плену переменного состава. При малом содержании магния (до 0,005 %) оксидная плена имеет структуру у-А1,03.

Перемешивание расплава в процессе плавки сопровождается нарушением целостности оксидной плены и замешиванием обрывков ее в расплав. Обогащение расплавов оксидными включениями происходит в результате обменных реакций с футеровкой плавильных устройств. Наиболее существенное влияние на степень загрязнения расплавов пленами оказывает поверхностная окисленность исходных первичных и вторичных шихтовых материалов. Отрицательная роль этого фактора возрастает по мере уменьшения компактности и увеличения удельной поверхности материала.

Сильно снижают окисляемость алюминиевых расплавов фтор и газообразные фториды (81Р4, ВР3, 8Р, и др.), которые вводят в печную атмосферу в количестве до 0,1 %. Адсорбируясь на поверхности оксидной плены, они уменьшают скорость проникновения кислорода к поверхности металла.

Введение в шихту собственных возвратов связано с неизбежным накоплением в сплавах вредной примеси железа, образующего с компонентами сплавов сложные твердые интерметаллические соединения, снижающие пластические свойства и ухудшающие обработку отливок резанием.

НВ способствуют развитию в отливках усадочных рыхлот и пористости. Не менее отрицательное воздействие оказывают плены и шлаковые включения. Являясь готовыми центрами кристаллизации, тонкодисперсные неметаллические включения вызывают измельчение макрозерна отливок и способствуют снижению пластических свойств сплавов. Степень воздействия интерметаллидов в значительной мере определяется количеством, твердостью, размерами и формой выделения их в структуре отливок. Резкое снижение пластических свойств (относительного удлинения и ударной вязкости) вызывает тонкие иглообразные выделения хрупких кристаллов железистой составляющей (РеА13 или АкЗ^Рег).

Во время плавки алюминий насыщается водородом, содержание которого может достигать см3 на 100 г металла. Влияние легирующих элементов и примесей на равновесную растворимость водорода в алюминии выражается в следующем. Медь и кремний уменьшают растворимость водорода, а магний увеличивает.

Для каждого сплава существуют предельные концентрации водорода, ниже которых в отливках при заданных скоростях охлаждения газовые поры не образуются. Так, для того чтобы предотвратить образование газовых пор в отливках из сплава алюминия с 7 % 51 при литье в песчаные формы, необходимо, чтобы содержание водорода в расплаве не превышало 0,15 см3/100 г.

Содержание оксидных включений и растворенных газов в алюминиевых расплавах возрастает по мере увеличения времени вы- дсржки в плавильных и раздаточных печах.

Максимальная скорость плавки и минимальная длительность выдержки расплавов в печи перед разливкой являются необходимыми условиями повышения их чистоты. В этом отношении особый интерес приобретает технология плавки в газовых отражательных печах с применением кислорода. Кроме значительного повышения скорости плавления (в 1,5 раза) и снижения потерь металла (на 25 %), применение кислорода способствует снижению пористости отливок.

Алюминиевые расплавы предохраняют от окисления и насыщения водородом ведением плавки в вакууме, атмосфере инертных газов, в воздушной среде, содержащей фториды, применением покровных флюсов при плавке в слабоокислительной атмосфере, защитным легированием. Наиболее эффективными из перечисленных способов защиты являются плавки в вакууме и в среде защитных газов. Однако эти способы плавки недостаточно высокопроизводительны и дороги. Поэтому в производственных условиях для защиты расплавов от взаимодействия с газовой средой широко используют покровные флюсы. (45 %NaCl-55 %KCl).

Для алюминиевомагниевых сплавов, содержащих более 1 % Мg, в качестве защитного флюса используют карналлит (МgС12-КС1) и смесь карналлита с 10... 15 % фтористого кальция или фтористого магния, так как флюс из хлоридов натрия и калия плохо смачивает оксид магния. Недопустимо применение флюсов, содержащих фториды натрия, так как обогащение алюминиевомагниевых расплавов натрием существенно ухудшает технологические свойства этих сплавов.

Рафинирование сплавов

Во время плавки алюминиевые расплавы подвергают очистке от растворенных металлических примесей (натрия, магния, железа и цинка), взвешенных оксидных (неметаллических) включений и растворенного водорода. Для этих целей применяют различные методы продувки расплавов инертными и активными газами, отстаивание, обработку хлористыми солями и флюсами, вакуумирование и фильтрование через сетчатые, зернистые и спеченные керамические фильтры.

Удаление примеси натрия из алюминия и алюминиевомагниевых сплавов АМг2 и АМгб можно осуществить продувкой расплава хлором, смесью инертного газа с хлором (на 100 объемных частей инертного газа 1...10 объемных частей хлора), парами хлоридов (С2С16> СС14, Т1С1+), фреоном (СС13Р2) и фильтрованием через зернистые филыры из А1Р3 или А1203, активированные хлором или фтором. Расход рафинирующего газа составляет 0,2...0,5 м3 на 1 т расплава. Длительность продувки через керамические насадки или пористые керамические вставки 10... 15 мин при температуре расплава 700...720 С. В процессе продувки из расплава удаляются также примеси лития, калия и кальция и теряется до 0,2 7Ь магния. Фильтрование расплавов ведут через фильтры толщиной 150...200 мм из зерен диаметром 4...6 мм. Перечисленные методы рафинирования позволяют довести остаточное содержание натрия в расплаве до (2...3)10-4 %.

Продувку газами широко используют для дегазации расплавов и очистки их от неметаллических включений. Рафинирование осуществляется тем успешнее, чем меньше размер пузырьков продуваемого газа и равномернее распределение их по объему расплава. Продувку, как правило, ведут через пористые вставки из спеченного глинозема, которые обеспечивают получение газовых пузырьков диаметром 1,5...2 мм.

Продувку азотом или аргоном ведут при 720...730 °С. Длительность продувки в зависимости от объема расплава колеблется в пределах 5...20 мин; расход газа составляет 0,5...1 м3 на 1 т расплава.

Обработку расплавов хлором осуществляют в герметичных камерах или ковшах, имеющих крышку с отводом газов в вентиляционную систему. Хлор вводят в расплав через трубки с насадками при

.720 °С. Длительность рафинирования при давлении хлора 0,11...0,12 МПа составляет 10...12мин; расход хлора 0,3...0,5 м3 на 1 т расплава. Применение хлора обеспечивает более высокий уровень очистки по сравнению с техническим азотом и аргоном. Однако токсичность хлора, необходимость обработки расплавов в специальных камерах и трудности, связанные с его очисткой, существенно ограничивают применение хлорирования расплавов в промышленных условиях.

Продувка газами сопровождается потерями магния. При обработке азотом теряется 0,01 % магния; дегазация хлором увеличивает эти потери до 0,2 %.

Необходимой операцией после продувки является выдержка расплава в течение 10...30 мин для удаления мельчайших газовых пузырьков. Использование расплавов сразу же после окончания продувки без выдержки всегда сопряжено с образованием большого числа газовых дефектов в отливках.

Рафинирование хлоридами широко используют в фасоннолитейном производстве. Для этой цели применяют хлористый цинк, хлорид марганца, гексахлорэтан, четыреххлористый титан и ряд других хлоридов.

В больших масштабах для очистки алюминиевых расплавов от неметаллических включений применяют фильтрование через сетчатые, зернистые и пористые керамические фильтры.

Самый эффективный способ очистки алюминиевых расплавов от плен и крупных неметаллических включений — электрофлюсовое рафинирование. Оптимальный режим этого процесса предусматривает пропускание струи металла диаметром 5...7 мм, нагретого до 700..,720 С, через слой расплавленного флюса с наложением поля постоянного тока силон 600...800 А и напряжением 6...12 В с катодной поляризацией

Для электрофлюсового рафинирования используют футерованные шамотом емкости с выемной перегородкой, образующей в них два отсека, соединенные между собой в нижней части емкости (см. рис. 59, в). В большой отсек помещают стальной кольцевой токоподвод. Затем емкость на 2/3 по высоте заполняют металлом. После этого в большой отсек заливают флюс с таким расчетом, чтобы уровень его перекрыл кольцевой токоподвод, а толщина слоя флюса была не менее 100 мм. При расходе флюса (карналлитового с 10...15 % СаР2, МвР2 или КзА1Р6 для сплавов А1— М§ и А1—М&—81 и крио- литового для других алюминиевых сплавов) 4...6 кг на 1 т расплава и тщательном удалении влаги из флюса и разливочных устройств.

Элекгрофлюсовое рафинирование в отличие от зернистых фильтров не сопровождается дегазацией расплава и очисткой от тонкодисперсных включений и не оказывает влияния на макроструктуру отливок.

Очистку вторичных алюминиевых сплавов от примесей магния, цинка и железа осуществляют флюсованием, вакуумной дистилляцией и отстаиванием с последующим фильтрованием.

Модифицирование сплавов

Для измельчения макрозерна в расплавы вводят титан, цирконий, бор или ванадий в количестве 0,05...0,15 % от массы расплава. При взаимодействии с алюминием элементы-модификаторы образуют тугоплавкие интерметалл иды СПА13, 2гА13, ТШ2 и др.), обладающие однотипностью кристаллических решеток и размерным соответствием их параметров в некоторых кристаллографических плоскостях с кристаллическими решетками а^-твердых растворов сплавов. В расплавах появляется большое число центров кристаллизации, что обусловливает измельчение зерна в отливках. Этот вид модифицирования широко используют при литье деформируемых сплавов (В95, Д16, АК6 и др.); при литье фасонных отливок он не нашел широкого применения. Модификаторы вводят в виде лигатур с алюминием при 720...750 °С.

Литейные доэвтектические и эвтектические сплавы АК12(АЛ2), АК9ч(АЛ4), АК7ч(АЛ9), АК7Ц9(АЛ11), АК8(АЛ34) для измельчения выделений эвтектического кремния модифицируют натрием или стронцием Металлический натрий вводят при 750...780 °С на дно расплава с помощью колокольчика. Ввиду низкой температуры кипения (880 °С) и большой химической активности введение натрия связано с некоторыми затруднениями — большим угаром модификатора и газонасыщением расплава, поскольку натрий хранят в керосине. Поэтому в производственных условиях чистый натрий для модифицирования не применяют. Для этой цели используют соли натрия.

Хорошими модифицирующими свойствами обладает стронций. В отличие от натрия этот элемент медленнее выгорает из алюминиевых расплавов, что позволяет сохранять эффект модифицирования до 2...3 ч; он в меньшей степени, чем натрий, увеличивает окисляемость силуминов и их склонность к газопоглощению. Для введения стронция используют лигатуру А1—5г (10 % 5г).

К числу модификаторов длительного действия относят также иттрий и сурьму, которые вводят в количестве 0,15...0,3 %.

Заэвтекгические силумины (>13 % §0 кристаллизуются с выделением хорошо ограненных крупных частиц кремния (см. рис. 35, а). Обладая высокой твердостью и хрупкостью, первичные кристаллы кремния существенно затрудняют механическую обработку отливок и обусловливают полную потерю ими пластичности (6 = 0). Измельчение первичных кристаллов кремния в этих сплавах осуществляют введением в расплав 0,05...0,1 % фосфора.

ОСОБЕННОСТИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ФАСОННЫХ ОТЛИВОК

Изготовление фасонных отливок из алюминиевых сплавов производится всеми известными способами литья.

При разработке технологии изготовления отливок необходимо учитывать особенности отдельных групп алюминиевых сплавов.

Сплавы I группы (АК12(АЛ2), АК9ч(АЛ4), АК7ч(АЛ9), АК9, АК8(АЛ34)), обладающие хорошими литейными свойствами, могут быть использованы для изготовления сложных по конфигурации отливок без особого опасения образования в них трещин при затрудненной усадке. Основным недостатком силуминов является склонность к образованию рассеянной газовой пористости. Поэтому при литье силуминов особое внимание уделяют рафинированию расплавов от растворенного водорода.

Сплавы II группы (АК5М(АЛ5), АК8М(АЛ32)) имеют более широкий, чем сплавы I группы, интервал кристаллизации и менее склонны к образованию газовой пористости. Изготовление сложных по конфигурации отливок из этих сплавов требует тщательной разработки теплового режима форм.

Сплавы III группы (АМ5(АЛ19)) обладают широким интервалом кристаллизации и низкими литейными свойствами. Большая линейная усадка и склонность к образованию трещин при затрудненной усадке обусловливают применение их для изготовления отливок несложной конфигурации с равномерными по толщине стенками. Внутренние полости в отливках из этих сплавов выполняют обычно податливыми песчаными стержнями; при использовании металлических стержней их необходимо своевременно удалять из отливки. Отливки из этой группы сплавов склонны к короблению из-за неравномерного охлаждения в кокилях. Поэтому в конструкциях отливок предусматривают ребра жесткости и технологические стяжки. Для снятия термических напряжений отливки иногда подвергают отжигу.

Сплавы IV группы (АМг5К(АЛ13), АМг11(АЛ22), АМг6л(АЛ23), АМг10(АЛ27)) склонны к образованию усадочных трещин, имеют большую линейную усадку и предрасположены к окислению и образованию оксидных плен. Отливки из сплавов с высоким содержанием магния (АМг11(АЛ22), АМгЮ(АЛ27)) отличаются хрупкостью и требуют очень осторожного обращения при извлечении из кокиля. Из сплавов этой группы изготавливают отливки простой конфигурации.

Сплавы V группы (АК7Ц9 (АЛИ), АЦ4Мг (АЛ24)) и сложнолегированные сплавы II группы (АК12М2МгН (АЛ25), АК12ММгН (АЛ30)) обладают повышенной склонностью к образованию трещин при затрудненной усадке. При тщательной отработке теплового режима литья из сплавов можно изготавливать отливки сложной конфигурации.

Литье в песчаные формы

Литьё в разовые формы наиболее широкое применение при изготовлении отливок из алюминиевых сплавов получило литье в сырые песчаные формы. Это обусловлено невысокой плотностью сплавов, небольшим силовым воздействием металла на форму и низкими температурами литья (680...800 °С).

Для изготовления песчаных форм используют формовочные и стержневые смеси, приготовленные из кварцевых и глинистых песков (ГОСТ 2138-91), формовочных глин (ГОСТ 3226-77), связующих и вспомогательных материалов.

Выполнение полостей в отливках осуществляют с помощью стержней, изготавливаемых в основном по горячим (220...300 С) стержневым ящикам. Для этой цели используют плакированный кварцевый песок или смесь песка с термореактивной смолой и катализатором. Для изготовления стержней широко используют однопозиционные пескострельные автоматы и установки, а также карусельные многопозиционные установки.

Стержни, подвергающиеся сушке, изготавливают на встряхивающих, пескодувных и пескострельных машинах или вручную из смесей с масляными или водорастворимыми связующими. Продолжительность сушки (от 3 до 12 ч) зависит от массы и размеров стержней и определяется обычно опытным путем. Температуру сушки назначают в зависимости от природы связующего: для масляных связующих 250...280 °С, а для водорастворимых160-200 °С.

Для изготовления крупных массивных стержней все большее применение получают смеси холодного твердения (ХТС) или жидкоподвижные самотвердеющие смеси (ЖСС). Смеси холодного твердения в качестве связующего содержат синтетические смолы, а катализатором холодного твердения обычно служит ор- тофосфорная кислота. Смеси ЖСС содержат поверхностно-активное вещество, способствующее текучести материала.

Соединение стержней в узлы производят склейкой или путем заливки алюминиевых расплавов в специальные отверстия в знаковых частях.

Усадка сплава при охлаждении обеспечивает необходимую прочность соединения.

Плавное без ударов и завихрений заполнение литейных форм обеспечивается применением расширяющихся ЛС с соотношением площадей сечений основных элементов Рст: Р: Р =1:2:3: 1:2:4; 1:3:6.

Щелевою или многоярусного подвода металла к полости литеиной формы…

Тип литниковой системы выбирают с учетом габаритов отливки, сложности ее конфигурации и расположения в форме. Заливку форм для отливок сложной конфигурации небольшой высоты осуществляют, как правило, с помощью нижних литниковых систем. При большой высоте отливок и тонких стенках предпочтительно применение вертикально-щелевых или комбинированных литниковых систем. Формы для отливок малых размеров допустимо заливать через верхние литниковые системы. При этом высота падения струи металла в полость формы не должна превышать 80 мм.

Для уменьшения скорости движения расплава при входе в полость литейной формы и лучшего отделения взвешенных в нем оксидных плен и шлаковых включений в литниковые системы вводят дополнительные гидравлические сопротивления — устанавливают сетки.

Литники (питатели), как правило, подводят к тонким сечениям (стенкам) отливок рассредоточенно по периметру с учетом удобства их последующего отделения при обработке. Подвод металла в массивные узлы недопустим, так как вызывает образование в них усадочных раковин, макрорыхлот и усадочных Сплавы с узким интервалом кристаллизации (АК12 (АЛ2), АК9ч (АЛ4), АК7ч (АЛ9), АК8 (АЛ34), АК9, АК12М2МгН (АЛ25), АК12ММгН (АЛЗО)) предрасположены к образованию концентрированных усадочных раковин в тепловых узлах отливок. Для выведения этих раковин за пределы отливок широко используют установку массивных прибылей. Для тонкостенных (4...5 мм) и мелких отливок масса прибыли в 2...3 раза превышает массу отливок, для толстостенных — до 1,5 раз. Высоту прибыли выбирают в зависимости от высоты отливки. При высоте менее 150 мм высоту прибыли Япри6 принимают равной высоте отливки Яотл. Для более высоких отливок отношение На&и6/Н принимают равным 0,3...0,5. Соотношение между высотой прибыли и ее толщиной составляет в среднем 2...3. Наибольшее применение при литье алюминиевых сплавов находят верхние открытые прибыли круглого или овального сечения; боковые прибыли в большинстве случаев делают закрытыми. Для повышения эффективности работы прибылей их утепляют, заполняют горячим металлом, доливают. Утепление обычно осуществляют наклейкой на поверхность формы листового асбеста с последующей подсушкой газовым пламенем.

Сплавы с широким интервалом кристаллизации, например АМ5(АЛ19), склонны к образованию рассеянной усадочной пористости. Пропитка усадочных пор при помощи прибылей малоэффективна. Поэтому при изготовлении отливок из подобных сплавов не рекомендуется применять массивные прибыли. Для получения высококачественных отливок осуществляют направленную кристаллизацию, широко используя для этой цели установку холодильников из чугуна и алюминиевых сплавов. Оптимальные условия для направленной кристаллизации создает вертикально-щелевая литниковая система.

Тип литниковой системы выбирают с учетом габаритов отливки, сложности ее конфигурации и расположения в форме.

При большой высоте отливок и тонких стенках предпочтительно применение вертикально-щелевых или комбинированных литниковых систем. Формы для отливок малых размеров допустимо заливать через верхние литниковые системы. При этом высота падения струи металла в полость формы не должна превышать 80 мм.

Для уменьшения скорости движения расплава при входе в полость литейной формы и лучшего отделения взвешенных в нем оксидных плен и шлаковых включений в литниковые системы вводят дополнительные гидравлические сопротивления — устанавливают сетки.

Литники (питатели), как правило, подводят к тонким сечениям (стенкам) отливок рассредоточенно по периметру с учетом удобства их последующего отделения при обработке. Подвод металла в массивные узлы недопустим, так как вызывает образование в них усадочных раковин.

Усадка сплава при охлаждении обеспечивает необходимую прочность соединения.

Плавное без ударов и завихрений заполнение литейных форм обеспечивается применением расширяющихся литниковых систем с соотношением площаде