Наладка станка — это подготовка технологического оборудования и оснастки к выполнению определенной технологической операции. Для этого настраивают кинематические цепи станка, устанавливают в требуемое положение рукоятки управления коробки скоростей, коробки подач и других органов станка, подбирают и устанавливают сменные зубчатые колеса, копиры, упоры и т. п.

Нарезание многозаходной резьбы.

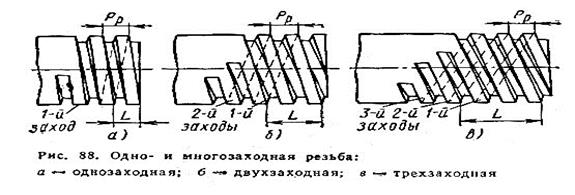

Резьба может быть однозаходной или многозаходной (рис.9). У многозаходной резьбы расстояние, измеренное вдоль оси, между одноименными точками одного и того же витка, называется ходом резьбы. У однозаходной резьбы шаг Рр и ход L одинаковы, у многозаходных— различны.

Ход резьбы L всегда равен шагу рр, умноженному на число заходов к; т.е.

L =  .

.

Нарезание многозаходной резьбы любого профиля начинают так, как если бы требовалось нарезать однозаходную резьбу с шагом, равным длине хода L. Нарезав первый заход на полный профиль, отводят резец от заготовки, и, сообщая ходовому винту обратный ход, возвращают суппорт в начальное положение. Затем при неподвижном ходовом винте поворачивают деталь для двухзаходной резьбы на половину оборота, при трехзаходной на 1/3 оборота или в общем случае для многозаходных резьб не 1/к оборота. После этого нарезают второй заход резьбы и т. д.

На станке 16К20 имеется специальное делительное устройство для нарезания многозаходных резьб. Оно состоит из фланца с риской, укрепленного на корпусе передней бабки, и кольца сделениями, насаженного на передний конец шпинделя. Кольцо имеет на периферии 60 делений, что дает возможность поворачивать шпиндель на  или

или  оборота. Это позволяет нарезать резьбы с числом заходов, соответствующим знаменателю указанных выше дробей. Деление многозаходной резьбы на заходы значительно облегчается при применении специальных поводковых делительных планшайб. Наиболее простым и быстрым способом деления при нарезании многозаходных резьб является деление по шагу. Этот способ заключается в следующем. Сначала нарезают первый заход резьбы. Затемвыводят резец из канавки поперечной подачей на себя и дают ходовому винту обратный ход, возвращая резец в начальное положение. После этого для деления на второй заход перемещают резец в продольном направлении на величину

оборота. Это позволяет нарезать резьбы с числом заходов, соответствующим знаменателю указанных выше дробей. Деление многозаходной резьбы на заходы значительно облегчается при применении специальных поводковых делительных планшайб. Наиболее простым и быстрым способом деления при нарезании многозаходных резьб является деление по шагу. Этот способ заключается в следующем. Сначала нарезают первый заход резьбы. Затемвыводят резец из канавки поперечной подачей на себя и дают ходовому винту обратный ход, возвращая резец в начальное положение. После этого для деления на второй заход перемещают резец в продольном направлении на величину  , но уже не ходовым винтом, а винтом верхних салазок суппорта. Отсчет продольного перемещения резца ведут при этом по лимбу винта верхних салазок.

, но уже не ходовым винтом, а винтом верхних салазок суппорта. Отсчет продольного перемещения резца ведут при этом по лимбу винта верхних салазок.

Иногда многозаходные резьбы нарезают при использовании специальных державок для установки нескольких резцов. Резцы устанавливают друг от друга на расстоянии шага Рр.

Точение конусов.

На токарных станках точение конусов производят следующими методами:

1) поперечным смещением задней бабки;

2) одновременным включением двух движений подач;

3) поворотом средней части суппорта, с помощью конусной или копирной линейки.

Способ точения конусов смещением задней бабки применяют при точении пологих конусов (рис. 10, а) на деталях, закрепленных в центрах. Необходимая величина смещения задней бабки

h = L sin а.

где

откуда

,

,

|

На практике значение  мало, т. е. sin

мало, т. е. sin

tg

tg  , поэтому

, поэтому

Точение конусов с одновременны включением двух движений подачи можно производить на станках, у которых резцовая каретка (верхние салазки) имеет механическую подачу (рис. 10, б). В этом случае резцовую каретку поворачивают на определенный расчетный угол и при одновременном включении продольной подачи snр каретки (нижних салазок) и резцовой каретки производят точение конуса. Угол поворота каретки

,

,

где  — угол наклона образующей конуса; знак плюс ставят при работе по схеме, показанной на рис. 10, б, знак минус — при работе с обратным направлением подачи верхней части суппорта sв

— угол наклона образующей конуса; знак плюс ставят при работе по схеме, показанной на рис. 10, б, знак минус — при работе с обратным направлением подачи верхней части суппорта sв

- отношение продольной подачи суппорта к подаче резцовой каретки верхних салазок.

- отношение продольной подачи суппорта к подаче резцовой каретки верхних салазок.

Если s — требуемая подача вдоль образующей конуса, то величина продольной подачи

.

.

Точение конусов поворотом средней части суппорта применяют при обработке наружных и внутренних конусов небольшой длины. В этом случае каретку суппорта поворачивают на угол, равный половине угла при вершине конуса, и сообщают ей ручное либо механическое перемещение.

Механизм автоматической подачи верхних салазок суппорта имеется у станка 16К20П, а по особому заказу может быть поставлен со станком 16К20. Коническое зубчатое колесо z = 20 (см. рис.8) винта верхних салазок получает вращение от зубчатого колеса z = 29 фартука через зубчатое колесо z = 18, коничеcкуюпару z = 20, z = 20, зубчатые колеса z = 20, 23, 30, 28, 36 и коническое зубчатое колесо z = 20. С помощью этого устройства можно обрабатывать конические поверхности под любым углом наклона при автоматической подаче верхних салазок.

Точение конусов с помощью конусной линейки является наиболее универсальным и удобным способом, но для него необходимо специальное приспособление — конусная или копировальная линейка (рис. 11).

На кронштейнах 1 с задней стороны станины укрепляют линейку 2, которую можно устанавливать под необходимым углом к оси заготовки. На линейке 2 свободно посажена ползушка 3, соединенная с поперечными салазками суппорта, предварительно отсоединенными от нижней каретки путем вывинчивания поперечного ходового винта. Если суппорту сообщить продольную подачу, то поперечные салазки наряду с продольным перемещением будут перемещаться и в поперечном направлении, а резец будет перемещаться под углом, равным углу установки конусной линейки.