ИЗУЧЕНИЕ КОНСТРУКЦИЙ, КИНЕМАТИКИ

И НАСТРОЙКИ УНИВЕРСАЛЬНОГО ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА модели 16К20

Методические указания

к лабораторным занятиям по дисциплине

“Металлорежущие станки, часть 1»

Зеленодольск 2010

ИЗУЧЕНИЕ КОНСТРУКЦИ, КИНЕМАТИКИ И НАСТРОЙКИ

УНИВЕРСАЛЬНОГО ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА

МОДЕЛИ 16К20

Основные узлы

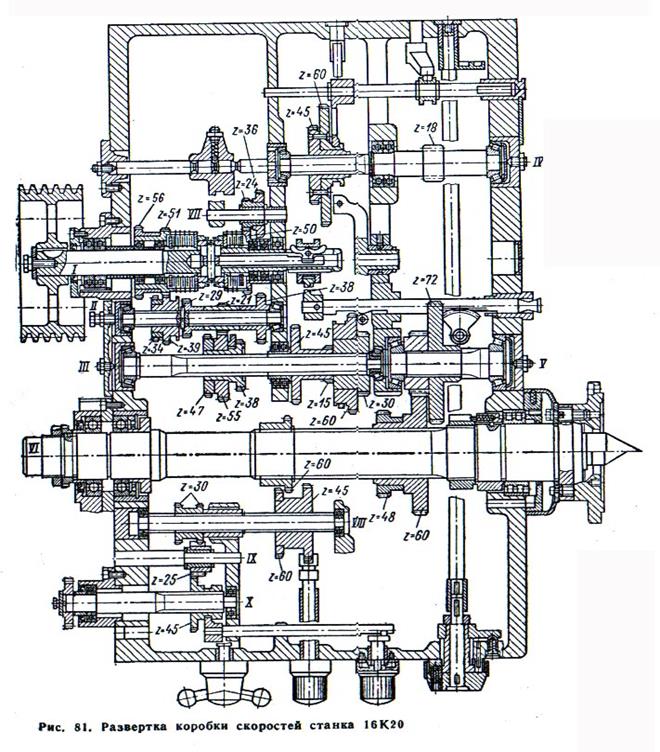

Токарно-винторезные станки имеют практически однотипную компоновку, примером которой может служить станок 16К20 (рис. 1). Основными его узлами являются станина, передняя (шпиндельная) бабка, в которой размещается коробка скоростей, коробка подач, суппорт с резцедержателем и фартуком, задняя бабка

Станина служит для монтажа всех основных узлов станка и является его основанием. Наиболее ответственной частью станины являются направляющие, по которым перемещаются каретка суппорта и задняя бабка.

Задняя бабка служит для поддержания обрабатываемой детали в центрах, а также закрепления инструментов при обработке отверстий (сверл, зенкеров, разверток) и нарезания резьбы (метчиков, плашек).

Относительно направляющей плиты корпус бабки может перемещаться в поперечном направлении с помощью винта. Задняя бабка станка 16К20 (рис. 3) имеет пневматическое устройство, облегчающее перемещение ее по направляющим станины и предотвращающее износ направляющих. В это устройство входят воздушный трубопровод, подключенный к цеховой магистрали сжатого воздуха; фильтр (влагоотделитель) 5, в котором осаждается имеющаяся в воздухе влага; маслораспылитель 4, в котором воздух захватывает мелкие частицы масла, служащие для смазки клапана 3; трехходовой клапан 3 для впуска сжатого воздуха вспециальную камеру на подошве основания задней бабки с целью создания «воздушной подушки». Подача воздуха включается при нажиме кулачка, укрепленного на рукоятке /, на толкатель 2, клапана 3.

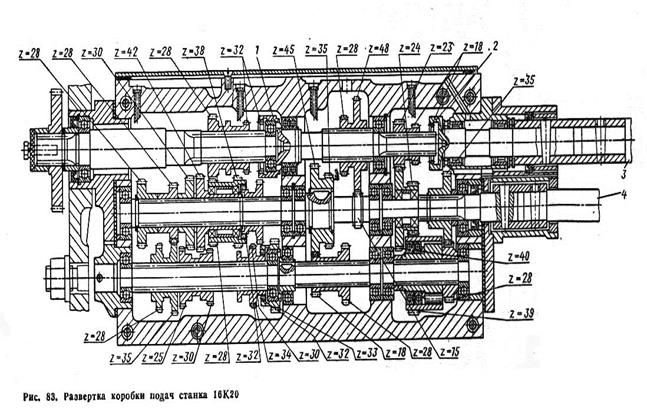

Коробка подач (рис. 4) служит для передачи вращения от шпинделя или от отдельного привода ходовому валу 4 или ходовому винту 3, а также для изменения их частоты вращения с целью получения необходимых подач или определенного шага при нарезании резьбы. Это достигается изменением передаточного отношения коробки подач. Коробка подач связана со шпинделем станка гитарой со сменными зубчатыми колесами. Муфты 1 и 2 служат для передачи на прямую вращения ходовому винту и ходовому валу

.

Фартук предназначен для преобразования вращательного движения ходового вала и ходового винта в прямолинейное поступательное движение суппорта.

Суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи. Суппорт (рис. 5, а)состоит из каретки (нижних салазок) 1, которая перемещается по направляющим станины; поперечных салазок 2, скользящих по направляющим каретки 1 в поперечном к оси заготовки направлении; поворотной части 5 с направляющими, по которым перемещается резцовая каретка (верхняя каретка) 4, Поворотную часть суппорта можно устанавливать под углом к линии центра станка. У суппорта имеется задний резцедержатель 3, который устанавливают на поперечных салазках и используют для прорезания канавок.

При зажиме вначале поворачивается колпак вместе с резцедержателем, а после фиксации резцедержателя колпак, преодолевая трение колодок, навинчивается на винт окончательно, надежно закрепляя резцедержатель.

Держатель центрового инструмента. У станка 16К20 имеется держатель центрового инструмента (рис. 6). Под центровым инструментом понимается режущий инструмент для обработки отверстий, ось которых совпадает с осью шпинделя, например сверла, зенкера, развертки и т. п.).

Резцовая оправка для обработки деталей над выемкой в станине (рис. 7). Оправку применяют на станке 16К20Г при обработке деталей диаметром до 600 мм и длине 295 мм от торца фланца шпинделя для предотвращения свисания каретки с направляющих станины. Оправку 1 устанавливают в держателе 2, а резец 3 крепят винтами 4. Обработку с использованием оправки следует проводить на минимальных режимах

.

ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК 16К20

Станок предназначен для выполнения разнообразных токарных работ; нарезания правой и левой метрической, дюймовой, модульной и питчевой одно- и многозаходных резьб с нормальным и увеличенным шагом; нарезания торцовой резьбы и т. д.

Станок I6K20 это базовая модель, изготовляемая с расстоянием между центрами 710, 1000, 1400 и 2000 мм. На ее основе разработаны модификации: станок 16К20Г с выемкой в станине; I6K25 облегченного типа для обработки деталей диаметром 500 мм над направляющими станины; 16К20П повышенного класса точности; 16К20ФЗ с программным управлением и различные специализированные станки, налаженные на обработку конкретных деталей по чертежам заказчиков.

Станок 16К20 имеет широкие технологические возможности, на нем можно обрабатывать детали как из незакаленной, так и закаленной стали, а также труднообрабатываемых материалов.

При использовании литого основания, образующего со станиной рамную конструкцию, возросла жесткость упругой системы станка, что позволило увеличить виброустойчивость станка и точность обработки. В качестве шпиндельных опор применены подшипники особо высокой точности, поэтому жесткость шпиндельного узла увеличилась по сравнению со станком 1К62 примерно на 30%, а общая жесткость конструкции в 1,5 раза. Это снизило дробление при наиболее распространенных режимах резания и позволило вести обработку с большими силами резания, полностью используя мощность привода.

Для увеличения надежности и долговечности работы станка применена централизованная система обильной смазки шпиндельной бабки и коробки подач, причем масло, поступающее в систему, подвергается двойной очистке, а также устройства для централизованной смазки направляющих станины и суппорта.

Задняя бабка станка установлена на аэростатической опоре, что значительно снизило давление при ее перемещении и износ направляющих станины. Изменена конструкция направляющих: форма передней призматической направляющей станины выбрана с углами, обеспечивающими равномерное распределение износа по граням направляющих; при этом срок службы направляющих увеличился на 40%. Верхние и нижние направляющие станины закалены, они так же, как ходовой винт и вал, надежно защищены отпопадания мелкой стружки и пыли.

Применение перечисленных выше конструктивных и технологических усовершенствований, а также использование для изготовления основных деталей материалов с повышенной износостойкостью привело к увеличению расчетного срока службы станка 16К20 до первого капитального ремонта до 10 лет.

Характеристика станка.

Наибольший диаметр обрабатываемой заготовки над станиной 400 мм; наибольший диаметр обрабатываемой заготовки над суппортом 220 мм; наибольший диаметр обрабатываемого прутка, проходящего через отверстие шпинделя, 50 мм. Количество скоростей шпинделя 22; пределы частот вращения шпинделя 12,5-1600 об/мин; предельные продольные подачи 0,05-2,8 мм/об, поперечные 0,025—1,4 мм/об. Шаг нарезной резьбы: метрической 0,5-112 мм; дюймовой 56—0,5 нитки на 1"; модульной 0,5—112  мм; питчевой 56-95 питча.

мм; питчевой 56-95 питча.

Мощность электродвигателя 10 кВт, частота вращения его вала 1460 об/мин. Габаритные размеры (2505— 3795) х 1190 х 1500 мм.

Движения в станке.

Главное движение — вращение шпинделя с заготовкой; движения подач — перемещения каретки в продольном и салазок в поперечном направлениях; вспомогательные движения — быстрые перемещения каретки в продольном и салазок в поперечном направлениях от отдельного привода.

Кинематика станка