|

Энергия теплового источника (электрической дуги, пламени сгорания газов, тепла расплавленного металла и др.) при сварке материалов расходуется на нагрев металла детали, на расплавление электрода или сварочной проволоки, на плавление флюса (защитной обмазки электрода). Распределение температуры в свариваемом металле зависит от многих факторов. Это, в первую очередь, мощность дуги, свойства материала, размеры детали, скорость перемещения электрода.

Знание закономерностей распространения тепла позволяет установить:

-размеры зоны термического влияния (рис.11);

- глубину проплавления основного материала;

- скорости охлаждения наплавленного материала и, как результат этого, динамики скоростей нагрева и охлаждения, возможные фазовые изменения вследствие закалки (отпуска) на отдельных участках сварного соединения.

При неподвижном источнике тепла изотермы (кривые линии, соединяющие точки одинаковых температур) будут иметь вид окружностей, а при подвижном источнике – вид овальных кривых, сгущающихся впереди движущегося источника (рис.12). Изотерма 1600 оС соответствует температуре плавления низкоуглеродистых сталей, она как раз и определяет размеры сварочной ванны. Можно построить изотермы фазовых превращений, которые покажут свойства материала на конкретных участках детали после сварки.

Нагрев металла при сварке является местным, с резким перепадом температур: в зоне непосредственного дугового разряда металл доводится до температуры кипения, далее температура снижается и на некотором расстоянии от шва становится равной температуре окружающей среды. Естественно, что в различных температурных условиях металл имеет различные структурные особенности. Полоса металла, в которой под воздействием нагрева в процессе сварки происходят какие-либо структурно-фазные изменения, получила название зоны термического влияния.

|

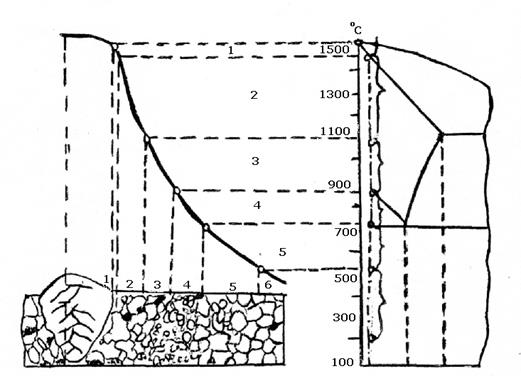

Характер структурных изменений удобнее всего изучать, рассматривая совместно график «температура – расстояние от центра сварного шва» с диаграммой состояния соответствующего сплава. Рассмотрим в качестве примера структурные изменения, происходящие в стали марки 35, содержащей 0,35 % углерода, и влияние этих изменений на механические свойства сварного соединения (рис.13). Как видно из рисунка, последовательность структур, которую может иметь металл, следующая: литая структура перегретого металла, зоны оплавления (неполного расплавления) 1, перегрева 2, нормализации 3, неполной фазовой перекристаллизации 4, рекристаллизации и отпуска 5 (последняя относится к структуре термообработанной стали), зоны синеломкости 6.

Участок с литой структурой имеет характерное дендритное строение, причем в верхней части середины сварочной ванны структура заметно огрубляется вследствие перегрева жидкого металла. Механические свойства металла этой зоны низки, так как литая и грубозернистая структуры всегда уступают по механическим свойствам деформированному металлу. Наличие газовых пор и шлаковых включений при нарушениях режима сварки может дополнительно снизить механические характеристики шва.

|

Рис. 13. Взаимосвязь зон термического влияния (участки: 1- неполного расплавления; 2- перегрева; 3- нормализации; 4-участок перекристаллизации; 5- рекристаллизации; 6-синеломкости) при сварке металла с диаграммой Fe-C.

Участок сплавления соответствует интервалу температур между точками ликвидуса и солидуса диаграммы состояния. Здесь в процессе сварки под воздействием перегретого расплава происходит частичное оплавление металла детали, причем фронт оплавления продвигается неравномерно – границы зерен оплавляются первыми, это приводит к затеканию жидкой фазы между твердыми зернами и к частичному диспергированию твердой фазы (вымыванию отдельных зерен в расплав).

На стадии охлаждения кристаллизация расплава происходит, прежде всего, на расплавленных и диспергированных зернах этого участка, что и предопределяет направленность кристаллической структуры всего литого металла шва.

Участок перегрева охватывает зону металла от температуры плавления до температуры 1000…1100°С. При этих температурах происходит интенсивная собирательная рекристаллизация аустенита, что приводит к возникновению грубозернистой ферритно-перлитной структуры. По мере снижения температуры к периферии степень огрубления уменьшается.

Механические свойства в этой зоне недостаточно высоки, особенно вязкостные характеристики.

Участок нормализации охватывает слои металла, подвергавшиеся нагреву в пределах от 1000°С до линии аустенитно-ферритного превращения. В нагретом состоянии сталь имеет аустенитную структуру, при охлаждении становится мелкой ферритно-перлитной смесью. Как известно, такая структура, характерная для нормализованной стали, имеет хорошие механические свойства.

Участок неполной фазовой перекристаллизации лежит в интервале ферритно-аустенитного превращения. При этих температурах аустенитного превращения успевает пройти не весь феррит, а лишь некоторая часть его (тем меньшая, чем ниже температура). Перлит переходит в аустенит полностью уже при температуре нижней границы интервала-(727°С).

Участок рекристаллизации охватывает температурный интервал от 550°С…500°С до 727°С. Изменение структуры металла наблюдается здесь практически в том случае, когда металл был предварительно наклепан (деформирован). В этом случае происходит снижение прочностных и повышение вязкостно-пластических характеристик металла. Поэтому особого внимания заслуживают две последующие зоны (4 - неполной перекристаллизации и 5- рекристаллизации) при выполнении сварочных работ на деталях, получивших до этого небольшую пластическую деформацию в пределах 5…15%. Именно такая степень деформации очень часто имеет место в случаях поломок и последующей правки деталей перед сваркой.

Сопоставление свойств исходного (перед сваркой) состояния металла деталей со свойствами металла в зоне сварного шва показывает, что результирующая кривая прочности сварного соединения может иметь один провал (литая структура) и один пик (участок нормализации или закалки), если исходное состояние отожженное, или два провала (участка литой структуры и неполной перекристаллизации), если исходное состояние закаленное (рис. 14)

При механических испытаниях сварных соединений разрушение бездефектного сварного шва происходит, как правило, по участку неполной перекристаллизации, поскольку понижение механических свойств литой структуры компенсируется за счет валика наплавленного металла.

При наличии дефектов шва разрушение происходит либо по участку сплавления, либо по газовым и шлаковым включениям.

В известной мере снижение прочностных характеристик металла в зоне сварного шва может быть снято или ослаблено до безопасного за счет сопутствующей или последующей термической обработки (отпуска).

В известной мере снижение прочностных характеристик металла в зоне сварного шва может быть снято или ослаблено до безопасного за счет сопутствующей или последующей термической обработки (отпуска).

Схема распределения твердости различных зон сварного шва показана на рис.14. Характер изменения твердости в зоне наплавленного металла зависит от химического состава основного и электродного металла, режимов сварки и последующей термической обработки. Твердость стали в зоне термического влияния обычно больше твердости наплавленного металла. В случае сварки термически упроченной стали при нарушении режимов сварки происходит разупрочнение, твердость в зоне термического влияния становится ниже, чем в зоне основного металл

Порядок практического выполнения раздела 2.3:

1. Проводится сварка деталей или берутся сваренные детали.

2. Через 2 мм от центра сварного шва перпендикулярно в обе стороны проводится определение твердости прибором Роквелла

3. Строится графическая зависимость изменения твердости по зонам сварного шва и проводится ее анализ.

Содержание отчета

1. Кривая нагрева (охлаждения) стали ___ по варианту ___ (аналогично рис.7).

2. Заполнить таблицу особенностей режимов термообработки стали______, содержащей _______% углерода

| Вид термообработки | Интервал температур нагрева, °С | Охлаждение | Назначение термообработки | |

| Скорость (быстро, очень медленно, медленно) | Охлаждающая среда | |||

| 1. Отжиг 2. Нормализация 3. Закалка 4. Отпуск |

3. Результат закалки в охлаждающей среде ____ при температуре нагрева_____°С стали _____, содержащей ____ % углерода.

Значения твердости: до закалки________, после закалки_________________.

4. Влияние температуры закалки на твердость стали __________

| Твердость образцов, закаленных при различных температурах | ||

| Температура, °С | HRC | ||

5. Результаты отпуска при температуре______°С образца, изготовленного из стали____________, содержащей_______________% С и закаленной при температуре_________°С в воде (в масле).

6. Влияние температуры отпуска на твердость стали_________

| № образца |  Твердость образцов, подвергнутых отпуску при различных температурах Твердость образцов, подвергнутых отпуску при различных температурах

| |

| Температура, °С | HRC | |

7. Изменение твердости стали по зонам сварного шва. Индентор___, Р=____кгс.

L, мм L, мм

| НВ |

| -8 | |

| -6 | |

| -4 | |

| -2 | |

| 0 | |

| +2 | |

| +4 | |

| +6 | |

| +8 |

Выполнил________, Дата__________.

Работа 3. Углеродистые и легированные стали

Цели работы:

1. Изучить классификацию и применение сталей.

2. Выявить влияние углерода и легирующих элементов на свойства сталей.

3. Определить твердость (НВ) 3…4 образцов углеродистых сталей.

4. Построить график влияния содержания углерода на твердость стали.

5. Научиться расшифровывать марки сталей.

Оборудование: Твердомеры Роквелла и Бринелля.

Введение

В практике чистое железо не используется, а применяются сплавы железа с углеродом и легирующими элементами: хромом, марганцем, кремнием, никелем, вольфрамом и др.

Подбором химических элементов и их концентрацией, проведением различных видов термической обработки материалов получают необходимые механические характеристики материалов, обеспечивающие не только работоспособность, но и высокую долговечность изделий. Кроме того, можно получить сплавы со специфическими свойствами жаропрочности, коррозийной стойкости, повышенной износостойкости и д.р.

Углеродистые стали

По химическому составу стали делятся на углеродистые и легированные. Углеродистая сталь состоит в основном из двух химических элементов (железа и углерода), а легированные – из железа, углерода и специально введенных в сплав легирующих добавок. Механические свойства сталей зависят от содержания углерода (рис.15).

При малом содержании углерода (от 0,05 до 0,3 %) сталь хорошо прокатывается в листы, гнется, штампуется и вытягивается в холодном состоянии, хорошо сваривается и режется кислородом, но практически не закаливается, имеет относительно низкую твердость и износостойкость. Это строительные стали, из них прокаткой изготовляют трубы, листы, сталь угловую, швеллеры, двутавры и другой сортовой прокат, используемый для изготовления строительных конструкций.

Небольшое количество углерода (до 0,0001 %) может помещаться в свободных местах кристаллической решетки, большая же часть углерода находится в химически связанном с железом состоянии – в виде цементита Fe3C.

Углеродистая сталь представляет собой смесь зерен железа и карбидов железа. Первые называются в металловедении – ферритом, а вторые – цементитом.

Углеродистая сталь представляет собой смесь зерен железа и карбидов железа. Первые называются в металловедении – ферритом, а вторые – цементитом.

Стали с содержанием углерода 0,3…0,8 % называют машиностроительными. Из среднеуглеродистых сталей с содержанием углерода 0,3…0,45 % делают валы и оси, а из высокоуглеродистых сталей (0,5…0,8 % углерода) – шестерни, рельсы и др.

Стали, содержащие углерода 0,7…1,3 %, называют инструментальными, из них изготовляют режущий инструмент (сверла, метчики, плашки, резцы и др.). Стали с содержанием углерода 0,3…1,3 % закаливаются и становятся более твердыми и износостойкими; чем больше в этих сталях углерода, тем они становятся тверже и прочнее, но хуже обрабатываются и свариваются. С увеличением прочности и твердости стали снижаются ее вязкость и пластичность. Сталь называется углеродистой (нелегированной) если в ней кроме углерода нет других легирующих элементов. Естественно, в сталях есть примеси химических элементов (сера, фосфор, марганец, кремний и т.д.), которые попали в нее из исходных веществ при производстве стали, т.е. из железной руды, угля, металлолома и чугуна.

При содержании углерода 0,8% (точка S – эвтектоидная точка) сплав железа и цементита носит название перлита. Он имеет слоистое строение зерна; в мягкой основной массе феррита параллельно друг другу располагаются мельчайшие твердые пластинки цементита. Стали с содержанием углерода меньше 0,8 % называются доэвтектоидными, с 0,8 % – эвтектоидными и свыше 0,8 % - заэвтектоидными. У сталей с содержанием углерода 0,8…2,1 % сплав представляет собой механическую смесь перлита и цементита, количество последнего увеличивается с ростом содержания углерода.

Высокоуглеродистые стали по сравнению с низкоуглеродистыми более прочные и твердые, но менее пластичны и более хрупки. Поэтому содержание углерода, определяя свойства сталей, делит их на группы назначения: с троительные – невысокая пластичность и ударная вязкость; инструментальные – более высокая твердость; машиностроительные по сравнению со строительными сталями имеют более низкие значения ударной вязкости и пластичности, но повышенные - прочности и твердости.

Стали классифицируются (рис.16, 17) по следующим признакам: по химическому составу (углеродистые и легированные); по назначению (строительные, машиностроительные и инструментальные); по способу производства (мартеновские, бессемеровские, электростали и др.); по качеству (обыкновенные, качественные и высококачественные).

Стали обыкновенного качества делятся на три группы: А, Б и В.

Группа А это стали Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6 (приложение 1). У этих сталей нормируются механические свойства (sв, sт, d). Цифра в марке стали означает ее условный номер и изменяется от 0 до 6; чем больше эта цифра, тем больше значение sв и sт. С увеличением цифры в марке стали от 0 до 6 несколько возрастает содержание углерода в стали. Индексы Б и В указываются только в марках сталей группы Б и В, а индекс А у сталей группы А опускается.

Имеются разновидности сталей группы А по раскислению (кп, сп, пс) и по содержанию марганца: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп,

У сталей группы Б нормируется химический состав по углероду (от 0,23 до 0,49%), кремнию (0,05…0,35 %) и марганцу (0,25…1,2 %): БСт0, БСт1,…БСт6 (приложение 2). Повторяются те же разновидности сталей как и у группы А по раскислению и по содержанию марганца: БСт0, БСт1кп, БСт1пс,…БСт6.

У сталей группы В нормируется химический состав и механические свойства: ВСт1, ВСт2, ВСт3, ВСт4, ВСт5 (в отличие от сталей групп А и Б в группе В нет сталей Ст0, Ст6).

По степени раскисления стали делятся на:

– кипящие стали (большое содержание кислорода в окислах железа и менее 0,005 % Si), имеющие более низкий порог хладноломкости, поэтому эти стали (Ст1кп, БСт1кп, Ст2кп, Ст3кп, Ст4кп) не следует применять для строительных конструкций, работающих при низких температурах;

– спокойные стали (Ст1сп, Ст2сп,…), которые более надежны при низких температурах;

– полуспокойные стали (Ст1пс, Ст2пс,…).

В конце марки указываются ее категория (от 1 до 6, причем цифра 1 для стали категории 1 не указывается).

Примеры расшифровки марок сталей обыкновенного качества: сталь Ст2кп3 – сталь обыкновенного качества группы А (нормируются механические свойства), марки Ст2, кипящая, 3-ей категории; сталь ВСт4кп4 – сталь обыкновенного качества, группы В (нормируются механические свойства и химический состав), марки Ст4, кипящая, 4-ой категории.

Примеры расшифровки марок сталей обыкновенного качества: сталь Ст2кп3 – сталь обыкновенного качества группы А (нормируются механические свойства), марки Ст2, кипящая, 3-ей категории; сталь ВСт4кп4 – сталь обыкновенного качества, группы В (нормируются механические свойства и химический состав), марки Ст4, кипящая, 4-ой категории.

Качественные углеродистые стали (приложение 3) могут быть с обычным содержанием марганца (05кп, 08кп, …25, …85) и с повышенным (15Г, 20Г, …85Г). Цифра в марке качественных сталей означает содержание углерода в сотых долях %, а индекс Г указывает на наличие марганца (1%). По содержанию углерода стали делятся на: низкоуглеродистые (С<0,3%), среднеуглеродистые (С=0,3…0,5%) и высокоуглеродистые (С>0,5%).

Примеры расшифровки марок качественных сталей: сталь 45- среднеуглеродистая сталь, содержащая 0,45% углерода; сталь 08кп - низкоуглеродистая сталь, содержащая 0,08% углерода, кипящая; сталь 70Г2- высокоуглеродистая сталь, содержащая 0,7% углерода и 2% марганца.

Высококачественные стали содержат меньшее количество вредных примесей (S < 0,02 %, Р < 0,03 %) и обозначаются индексом А в конце марки стали. Например: У8А – высококачественная, высокоуглеродистая, инструментальная сталь, содержащая 0,8 % углерода.

Ориентировочное применение марок углеродистых сталей в строительстве и машиностроении:

1. Стали обыкновенного качества используют в конструкциях, не подвергающих динамическим нагрузкам и влиянию низких температур.

2. Стали 08кп, 05кп для листовой штамповки в автомобилестроении и других отраслях.

3. Стали Ст0, Ст1, …Ст2, Ст08, …Ст25 для изготовления листа, швеллера и др.

4. Стали 10, 15, …,25 для сварных и клепаных конструкций (без последующей термообработки).

5. Стали Ст3кп, Ст5, МСт3кп, ВСт5 и др. для изготовления каркасов железобетонных изделий (Приложение 3).

6. Стали МСт1кп, МСт2кп, …МСт3пс для изготовления листовых конструкций, резервуаров и трубопроводов.

7. Стали 30, 35, 40 для деталей (валы, оси, шестерни), работающих при больших нагрузках (подвергаются нормализации и закалке).

8. Стали 45, 50 для изготовления валов.

9. Стали 55, 60, 65 и 70 для изготовления пружин, рессор, шестерен (закалка и отпуск).

Легированные стали

Легированными называют стали, в которые специально введены легирующие вещества, изменяющие их свойства (приложение 4).

Легированные стали делятся по химическому составу, по степени легирования (низколегированные – суммарное количество легирующих элементов до 2,5 %; среднелегированные – 2,5…10 %, высоколегированные – свыше 10 % легирующих элементов), по структуре (аустенитные, ферритные, карбидные) и по назначению (строительные, машиностроительные, износостойкие, высокопрочные, жаростойкие, химически стойкие и др.).

Буквы в обозначении марки легированной стали означают присутствие тех или иных химических элементов в стали, а цифры после них – содержание легирующих элементов в % (не сотые или десятые, а целы е %). Если содержание химического элемента не превышает 1,5 %, то цифра не ставится, а если стоит буква А в конце марки, то эта сталь высококачественна я. Цифры, стоящие перед первой буквой – символом легирующих элементов, означают содержание углерода в конструкционных сталях в сотых долях процента, а в инструментальных – в десяты х долях процента.

| Обозначения легирующих элементов: | |

| Г – марганец; М – молибден; D – медь; Н – никель; К – кобальт; С – кремний; В – вольфрам; Ф – ванадий; Х – хром; | А – азот; Ю – алюминий; Т – титан; Ц – цирконий. Р – бор; П – фосфор; Е – селен; Б – ниобий; |

Например: 40ХН4А – высококачественная, хромоникелевая, среднелегированная, сталь, содержащая 0,4 % углерода, 1 % хрома и 4 % никеля; сталь 15ГС –

марганца и 1% кремния; сталь 08Х18Н10Т - высоколегированная, хромистоникелевотитановая сталь, содержащая 0,08% углерода, 18 % хрома, 10% никеля и 1% титана.

Легирующие элементы влияют на те или иные свойства сплава и область его применения (приложения 4, 5). Так, вольфрам придает стали твердость, марганец – износостойкость, кремний – упругость, никель – вязкость, молибден – жаропрочность, хром и никель – кислотоустойчивость.

Химические элементы образуют с железом химические соединения (FeSi, Fe3W, FeCr) или твердые растворы замещения. Легирующие элементы (Mn, Ni, Cu, …) 1-й группы (аустенитообразующие) расширяют область g - железа (повышают точку А4 и снижают А3), этим самым улучшается закаливаемость сталей, а это приводит к увеличению твердости, прочности и снижению упругости. Легирующие элементы (Al, Si, W, Ti, Mo, Cr) 2-й группы (ферритообразующие) растворяются хорошо в феррите и изменяют его свойства, улучшая механические свойства сплава в целом.

По назначению (рис.17) легированные стали подразделяются аналогично углеродистым сталям на конструкционные, инструментальные и со специальными свойствами (жаропрочные, нержавеющие и др.).

Арматурные стали изготовляют из углеродистых сталей обыкновенного качества и легированных сталей (приложение 6).

При расшифровке марки стали (табл. 4) по аналогии с вышеприведенными примерами указать легированная или углеродистая сталь, марку и вид стали, содержание химических элементов, степень раскисления, и другие показатели.

Таблица 4.

Варианты марок сталей.

| № | Марки сталей | ||||

| Ст0 40ХФА 15ГФD БСт1кп 40Г2 09Г2С 38ХГ БСт3Гпс 20пс 12ГС 30ХН3М ВСт3пс 40ХН2МА 25Г2С 10пс ВСт4пс 25ХГСА 10ГТ 08Х17Т БСт5сп 15Г2СМФ 15ГН4М 30Х2ГМТ 15ГСТЮ Ст2кп3 35ХГФ 10ГТ 10ХСНТ У13А | 15Г2СФD Ст1кп 15ГФ БСт1сп 35ХГФ 17Г2С БСт3Гсп 20кп 14Г2 30ХН2МА ВСт3сп 32Г2Рпс 10кп ВСт4сп 30ХГСА 22Х2Г2АЮ 18кп 08Х13 12ХМ 10Х2М1 15ГФ 14ХГС МСт4пс 70С3А 18ХНВА 25Г2ТФ | 40Х Ст1сп 30Г2 10Г2С1D БСт3кп 17ГС 30Х3МФ БСт4кп 18кп 09Г2 15кп ВСт3Гпс 38ХН3ФМА 80С Ст5Гпс 08кп 20Х2Г2СР 40Х 80С 12Г2Б ВСт4пс 40ХН4А Ст6сп БСт1пс2 55С2 ВСт4пс | 05кп 15Г2СФ 30ХМА Ст2пс 40ХГТР 09Г2СD БСт3сп 30ХГСА 16ГС 40ХН БСт6пс 15пс 35ГС 18Х2Н4МА ВСт3Гсп 30ХГСА 20ХГ2Ц 08пс Ст6сп 08Х18Н10Т 20кп 15пс 08пс 20ХГ2Ц 20ХГ2Ц 30ХГАСА 15Г2АФД 05кп ВСт5сп3 | 12Х2Н4А 65Г 40Х9С2 12ХН3А 45Г2 60С2 18ХГТ 20ХНМ У8А 30ХГСА 45Х14Н14В2М У7 18ХГТ 08Х18Н10Т 50Г2 У7А 18Х2Н4ВА 25Г 12Х18Н10Т 15ХФ 17ГС 10Г2СD 10Г2Б 15Г2АФDпс 06ХН28МDТ Ст2сп4 50Г12Н2МФАЮ 50Х2Г4Ц 17Гс 14ГН |

Содержание отчета

1. С увеличением содержания углерода в стали уменьшаются (–) или увеличиваются (+): твердость ________, прочность _______, упругость _______, хрупкость ______, свариваемость ________.

2. Приведите по две…три марки сталей: инструментальных __________, строительных _____________, машиностроительных _______________.

3. Расшифруйте марки 5-и сталей (по варианту табл. 4).

4. Определите твердость по Бринеллю 3…5 образцов углеродистых сталей (диаметр шарика ___мм, нагрузка ______ кгс, выдержка ______с) и установите зависимость твердости сталей от содержания углерода.

| Образец | Результаты | ||

| Марка стали | Содержание углерода, % | Диаметр отпечатка, мм | Твердость, НВ |

5. Укажите марки сталей, из которых можно изготовить детали: пружину – ___, вал – ___, сверло – ___, швеллер – ___, трубу водопроводную – ___, лист стальной – ___.

Выполнил_________________, Дата______________________

Работа 4. Оборудование и технология ручной электродуговой сварки

Цели работы:

1.Изучить сварочное оборудование, оснастку и приспособления для ручной электродуговой сварки. Снять нагрузочную характеристику сварочного трансформатора.

2.Изучить назначение, классификацию и обозначения плавящих электродов.

3. Рассчитать режим сварки деталей по варианту. Определить коэффициент наплавки.

Оборудование и инструмент: сварочные трансформаторы ТДМ-401У2, ТСБ-201; сварочные выпрямители ВД-201У3, ВДМ-1001У1; электродержатели, весы, штангенциркуль, линейка, секундомер, электроды.

Введение

Сварочная дуга является мощным концентрированным источником тепла. Максимальная температура в зоне горения дуги может достигать 5000…7000 0 К.

Почти вся электрическая энергия дуги переходит в тепловую:

, кал/сек,

, кал/сек,

где  – напряжение на дуге, В;

– напряжение на дуге, В;

– сила сварочного тока, А.

– сила сварочного тока, А.

Из этой формулы следует, что мощность источника питания сварочной дуги определяется произведением силы тока  , проходящего через электрод, и напряжения

, проходящего через электрод, и напряжения  между электродом и свариваемой деталью.

между электродом и свариваемой деталью.

Источники электропитания

Питание сварочной дуги выполняется от источников переменного или постоянного тока, которые должны обеспечивать легкое возбуждение и последующее стабильное горение дуги.

Величина напряжения холостого хода должна быть в 2,5…3 раза выше рабочего напряжения и составлять:

для источников постоянного тока более 30…35 В;

для источников переменного тока более 50…55 В.

С позиций безопасности сварщика максимум напряжения холостого хода составляет 90 В для однофазного трансформатора.

Основными показателями источников питания являются:

-мощность, кВт;

-максимальный сварочный ток, А

-величина напряжения холостого хода, В;

- форма внешней характеристики;

- продолжительность работы (ПР), %;

- продолжительность включения (ПВ), %.

Величина продолжительности работы ПР определяется отношением времени работы tр источника под нагрузкой к длительности полного цикла tц его работы:

, %.

, %.

Так, если tр = 3 мин, а tц = 5 мин, то ПР = 3/5´100 = 60 %.

Аналогично вычисляется продолжительность включения ПВ; отличие ПВ от ПР только в том, что при расчете ПВ учитывается выключение источника от сети питания (это делается в установках автоматической и полуавтоматической сварки на переменном токе).

Источники постоянного тока это сварочные генераторы (электромотором переменного тока вращается вал генератора постоянного тока), сварочные агрегаты (карбюраторный или дизельный двигатель вращает вал генератора постоянного тока) и выпрямители (селеновые, германиевые и др.).

Источниками переменного тока являются также сварочные агрегаты и сварочные трансформаторы. В производстве чаще всего используются сварочные трансформаторы, т.к. они конструктивно просты, надежны в работе, позволяют удобно регулировать параметры сварки.

Сварочные трансформаторы

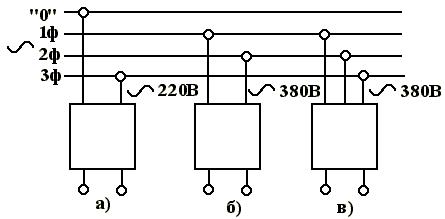

Сварочные трансформаторы (приложение 7) могут быть (рис.18) однофазными (подсоединяются к нулю и к одной фазе электросети), двухфазные (подсоединяются к двум фазам) и трехфазные (подсоединяются к трем фазам)

Однофазные трансформаторы удобны при наличии только одной фазы электросети (бытовые условия), имеют небольшой вес и размеры, транспортабельны, иногда имеют дополнительные зарядно-пусковые устройства для подзарядки аккумуляторов автомобилей, тракторов и строительно-дорожных машин и для облегчения запуска в зимнее время автотракторных двигателей. У них в основном небольшой сварочный ток (до 120…160 А), поэтому можно проводить сварку деталей небольшой толщины сварочными электродами малого диаметра (до 3…4 мм) и затруднена резка металла.

Рис.18. Схемы подсоединения однофазных (а), двухфазных (б) и трехфазных (в) трансформаторов к электрической сети

Двухфазные трансформаторы наиболее распространены в условиях строительной площадки (максимальный сварочный ток до 300…500 А) и можно использовать электроды диаметром до 5…6 мм как для сварки, так и для резки металлов относительно больших толщин.

Трехфазные трансформаторы используются в заводских условиях, где требуются большие мощности сварочной дуги, а одновременно могут работать от одного трансформатора несколько сварщиков.

В трансформаторах с нормальным магнитным рассеиванием и дополнительной реактивной катушкой имеется общий магнитопровод с тремя обмотками: первичной, вторичной и реактивной Регулировкой зазора в магнитопроводе изменяют магнитное сопротивление сердечника, что ведет к изменению силы сварочного тока. По такой схеме изготовляют трансформаторы ТСД-500-1, ТСД-1000-4, ТСД-2000, СТ-2000 и др.

В трансформаторах с увеличенным магнитным рассеянием для изменения величины сварочного тока изменяют расстояние между первичной и вторичной обмотками. При сближении обмоток уменьшается индуктивность рассеяния, что приводит к увеличению сварочного тока. При увеличении расстояния между обмотками увеличивается индуктивность рассеяния и сварочный ток уменьшается. На таком принципе работают трансформаторы типа ТС, ТСК, ТД и др.

В трансформаторах с магнитным шунтом изменение индуктивности рассеяния производится с помощью шунта. При уменьшении зазора между шунтом и сердечником сила тока уменьшается. На этом принципе устроены трансформаторы типа СТШ.

Трансформаторы серии ТДМ снабжены механическим регулятором силы тока в виде ходового винта. Ходовой винт вращается рукояткой и, ввинчиваясь в гайку, передвигает вторичную (подвижную) обмотку. При увеличении расстояния между обмотками увеличивается индуктивное сопротивление и уменьшается ток и наоборот.

Все указанные трансформаторы имеют падающую (рис.19) внешнюю характеристику и предназначены для ручной электродуговой сварки и сварки под слоем флюса.

Источники постоянного тока

Источниками постоянного тока являются одно- и многопостовые генераторы и выпрямители. Генераторы имеют привод от электромотора или двигателя внутреннего сгорания.

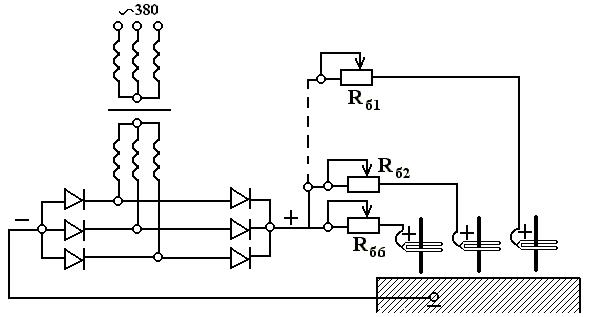

Рис.19. Принципиальная схема 3-х фазного сварочного выпрямителя ВДМ-1001 У1 с балластными реостатами РБ-301 У2 (Rб1,Rб2…Rб6).

Более просты по конструкции и надежнее в работе (у них нет вращающихся деталей) сварочные выпрямители, состоящие из понижающего трансформатора и блока выпрямительных вентилей (диоды, селеновые или кремниевые пластины).

Выпрямители могут быть однопостовыми или многопостовыми. Так выпрямитель ВДМ-1001 У1 относится к 3-х фазным многопостовым (до 6 рабочих мест) сварочным выпрямителям (рис.19), обеспечивающим с помощью балластных реостатов РБ-301 сварочный ток до 300 А на каждом посту при номинальном напряжении 60 В (напряжение холостого хода 70 В). Сварочный ток РБ-301У2 вводом в электрическую цепь электропитания омического сопротивления от 0,095 до 2,5 Ом.